实木拼接地板基材侧拼条胶接工艺研究

2017-08-31章胜男杨志明蔡国雄涂登云刘平凡帅佩金

章胜男, 杨志明, 蔡国雄, 涂登云*, 刘平凡, 帅佩金, 吴 铭

(1.华南农业大学材料与能源学院,广东 广州 510642;2.贺州市林业局,广西 贺州 542899)

研究与设计

实木拼接地板基材侧拼条胶接工艺研究

章胜男1, 杨志明1, 蔡国雄2, 涂登云1*, 刘平凡1, 帅佩金1, 吴 铭1

(1.华南农业大学材料与能源学院,广东 广州 510642;2.贺州市林业局,广西 贺州 542899)

通过正交试验法,以剪切强度、木破率和浸渍剥离率为测试指标,采用双组份异氰酸酯胶黏剂进行了重复胶接实验,并对比分析涂胶量、单位压力及拼板方式对实木拼接地板基材侧拼条胶接工艺的影响。结果表明:涂胶量对剪切强度和木破率有显著影响,单位压力对木破率有显著影响,侧拼方式对剪切强度、木破率、浸渍剥离率均无显著影响。采用双组份异氰酸酯胶黏剂进行实木拼接地板基材胶合时,较优胶合工艺为:单位压力0.7 MPa、涂胶量250 g/m2、侧拼方式为“纵-纵”。

实木拼接地板;地板基材;侧拼条;胶接工艺

实木拼接地板是以优质阔叶材为面板,将单板-芯板-单板按纵横交错的铺装方式铺装而成的三层层积材拼接长度方向的实木条为基材加工制成的地板,厚度通常为10~45 mm[1]。地板块的一端设置有二道(或以上)榫和槽,另一端则设置有可与上述榫槽相配合的槽和榫,各地板块通过端部的榫槽相互嵌接并用胶黏剂粘接为一体构成木地板。

实木拼接地板属于地板行业的新型产品,其基材结合了几种板材的优良特性,但由于榫槽对加工精度的要求很高,因此如果有受潮变形或者错位,都会导致接口不吻合;同时,由于单板、芯板之间在材种、含水率、密度、硬度及胶合面等方面存在较大差异,容易导致实木拼接地板基材出现胶层开裂、指榫脱落等问题[2-6]。而使用平接胶结方式不仅可以有效的避免这些问题,还能够简化工艺流程,减少木材用量,降低原材料成本。

笔者以分布范围广、产量高、适应性强、生长周期短的桉木和杨木制成的单板和芯板做基材[7],将实木拼接地板侧拼条与基材通过槽与榫结合的胶拼方式改为平接胶结的方式来制备实木拼接地板。采用正交的剪切试验和浸渍剥离试验对实木拼接地板基材的胶合性能进行测试,并用电子显微镜(SEM)对实木拼接地板基材侧拼结构的几种异面胶合界面的均匀性、胶层厚度以及基材两边的渗透深度进行观测,并据此对剪切强度及破坏形式进行分析。旨在提高实木拼接地板基材的胶合性能,为改善胶合缺陷和提高原材料利用率提供理论指导和技术支持。

1 试验部分

1.1 试验材料

(1)杨木旋切单板:产自山东临沂,规格为500 mm×100 mm×2 mm,含水率约为10%~12%;

(2)桉木旋切单板:产自广西贺州,规格为500 mm×100 mm×2 mm,含水率约为10%~12%;

(3)桉木芯板:产自广西贺州,规格为500 mm×100 mm×12 mm,含水率约为10%~12%;

(4)桉木侧拼条:产自广西贺州,规格为500 mm×12.5 mm×16 mm,含水率约为10%~12%;

(5)胶黏剂:PG1268水性高分子乳液胶黏剂,黏度11 000 cps,固含量50%,pH值为7;

(6)C15异氰酸酯固化剂:黏度200 cps,固含量97%;

(7)药剂:PG1268(主剂):C15(固化剂)=100∶15(重量比),购买于永特耐公司。

1.2 试验仪器

MH324X50T型冷压机,青岛国森机械有限公司生产;UTM5504型万能力学试验机,深圳三思纵横科技有限公司生产;HWS-28型水浴锅,上海予华仪器设备有限公司生产;101-2型电热鼓风干燥箱,广州康恒有限公司生产;S-4088型扫描电子显微镜,日本日立公司生产。

1.3 试验方法

1.3.1 基材制作

(1)组坯方式:实木拼接地板基材保持总厚度16 mm不变,具体组坯方式见表1。

(2)制作工艺:实木拼接地板基材的制作是以对称性、奇数层、纵横交错为原则,采用框架式结构组坯,采用冷压胶合工艺制作而成。

侧拼条:用于层积材的封边处理,其为与基材厚度一致的实木指接长条;

表1 实木拼接地板基材的组坯方式

组合方式图示尺寸规格桉木单板-桉木芯-杨木单板-侧拼条500mm×125mm×16mm;单板厚度比为h1∶H∶h2为1∶6∶1;宽度比为l1∶L∶l2为1∶12∶1(h1=h2=2mm,l1=l2=125mm)

表中1为桉木单板;2为杨木单板;3为桉木芯板;4为侧拼条。

框架式封边:采用一定厚度的侧拼条进行宽度方向封边,且左右对称;

冷压工艺:采用双组份的水性高分子异氰酸酯胶黏剂对复合材料进行胶合,单位压力1.0 MPa,冷压时间50 min,涂胶量250 g/m2;

具体工艺流程为:锯制单板与侧拼条→滚筒涂胶→组坯→陈放→预压→冷压→陈放→性能测试[8]。

1.3.2 试验方法设计

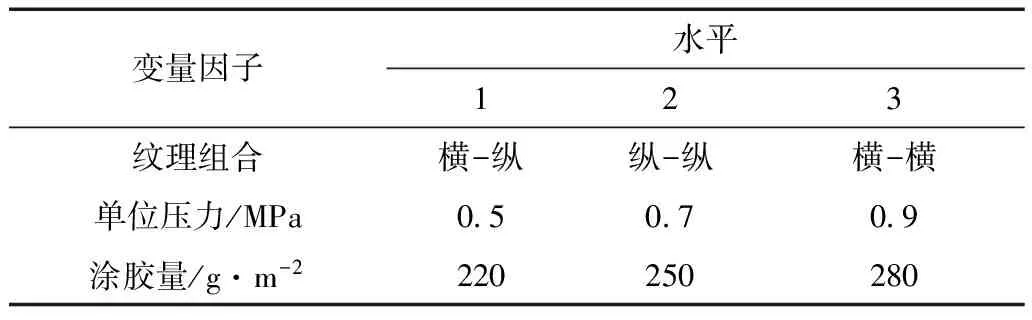

试验选取单位压力、涂胶量、胶合面纹理组合为变量因子,每个因子取三个水平试验。根据速生材材质特性,采用预实验以及胶黏剂企业推荐的工艺参数确定压力范围,正交试验因子及水平见表2,每组实验重复18次,其中6次用于剪切强度,6次用于木破率,6次用于浸渍剥离试验。对试验结果进行方差分析,并采用F显著性检验法对各工艺因子水平间的试验结果进行对比分析,以选出较优工艺。

表2 正交试验因子及水平

变量因子水平123纹理组合横-纵纵-纵横-横单位压力/MPa050709涂胶量/g·m-2220250280

注:“横”表示横截面,“纵”表示纵截面

1.3.3 检测方法

(1)性能检测方法:根据日本JAS SE-8《非结构用集成材》标准,检测水性高分子异氰酸酯胶黏剂干状胶合剪切强度和木破率。根据《实木集成地板林业行业标准》(LY/T 1614-2011)检测浸渍剥离强度。

(2)胶合界面微观性能检测:通过扫描电镜(SEM)观察侧拼条与三层层积材胶合界面的微观表面形态,探究胶黏剂在侧拼条以及层积材间的渗透深度,试验中交接处切面规格为:长×宽×厚=5 mm×5 mm×3 mm。

2 试验结果与分析

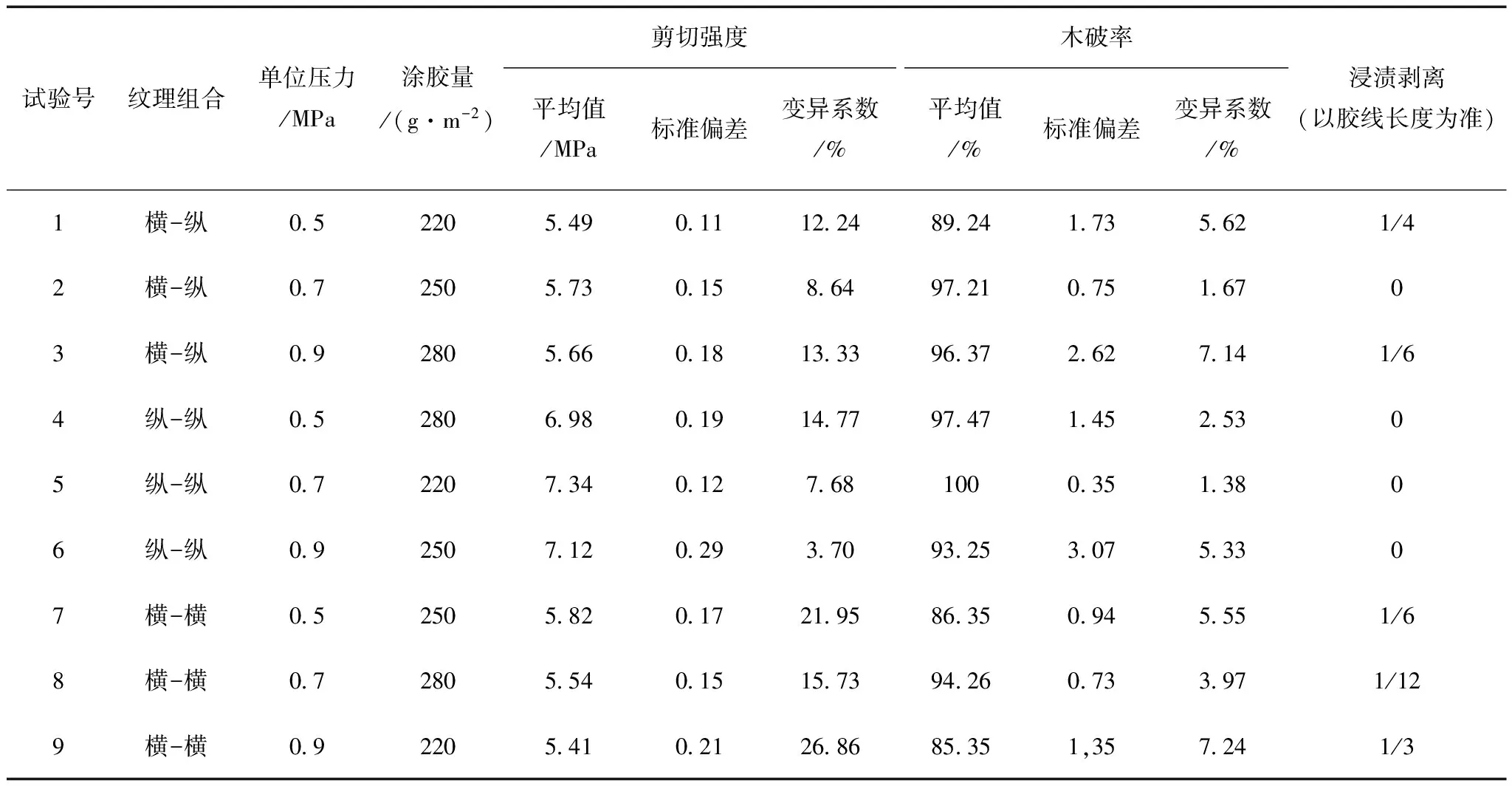

实木拼接地板基材的胶合性能试验结果见表3。

表3 实木拼接地板基材的胶合性能试验结果

试验号纹理组合单位压力/MPa涂胶量/(g·m-2)剪切强度平均值/MPa标准偏差变异系数/%木破率平均值/%标准偏差变异系数/%浸渍剥离(以胶线长度为准)1横-纵05220549011122489241735621/42横-纵07250573015864972107516703横-纵09280566018133396372627141/64纵-纵052806980191477974714525305纵-纵0722073401276810003513806纵-纵09250712029370932530753307横-横05250582017219586350945551/68横-横07280554015157394260733971/129横-横09220541021268685351,357241/3

2.1 工艺参数对浸渍剥离率的影响

由表3可知,所有试样在试验条件下的浸渍剥离率均小于(或等于)1/3,满足《实木集成地板林业行业标准》(LY/T 1614-2011)要求,这是因为双组份水性异氰酸酯胶黏剂性能优良,耐水性能良好,适用于实木拼接地板的生产。

当侧拼方式为横-横、压力为0.9 MPa、涂胶量为220 g/m2时,浸渍剥离率为1/3左右,接近标准值,而在其余试验条件下的浸渍剥离率均在1/3以下。此条件下的木破率为最低的85.35 %,剪切强度也为最低值5.41 MPa,且其变异系数较其余试验条件的大得多,分别为26.86 %、7.24%,造成这种现象的原因一方面是由于桉木端面存在很多活节和死节,容易引起试样剥离,另一方面是由于杨木单板呈碱性,侧拼胶合时渗透量不足[9]。

2.2 工艺参数对剪切强度和木破率的影响

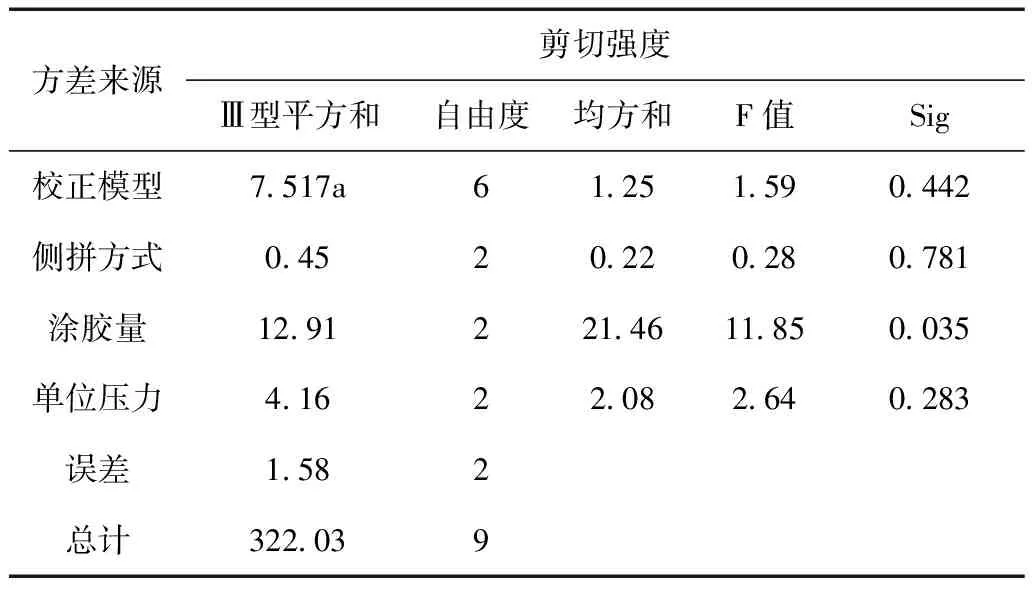

2.2.1 冷压工艺参数对剪切强度和木破率影响的方差分析

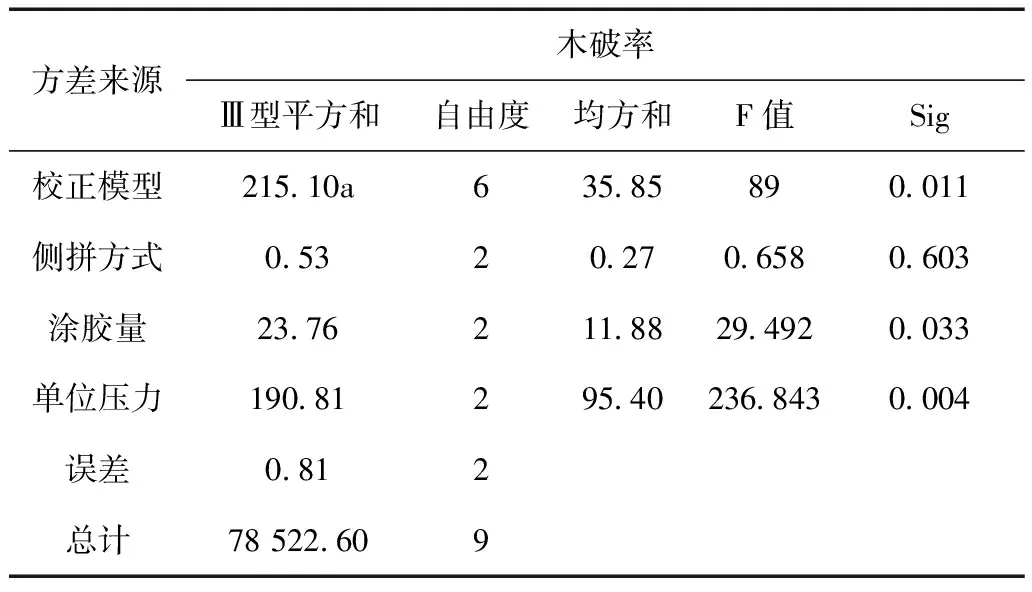

冷压工艺参数对剪切强度和木破率影响的方差分析见表4。

表4 剪切强度和木破率的方差分析结果

方差来源剪切强度Ⅲ型平方和自由度均方和F值Sig校正模型7517a61251590442侧拼方式04520220280781涂胶量12912214611850035单位压力41622082640283误差1582总计322039

a.R2=0.827(调整R2=0.307)

方差来源木破率Ⅲ型平方和自由度均方和F值Sig校正模型21510a63585890011侧拼方式053202706580603涂胶量237621188294920033单位压力19081295402368430004误差0812总计78522609

a.R2=0.996(调整R2=-0.985)

由表4方差分析的Ⅲ型平方和可知,在水平因素变化时,涂胶量对剪切强度的影响最大,影响因素的主次顺序为涂胶量>单位压力>侧拼方式,且涂胶量概率值Sig<0.05,所以涂胶量对剪切强度有显著影响,但侧拼方式和压力对剪切强度的影响并不显著;同时,在水平因素变化时,对木破率影响因素的主次顺序为单位压力>涂胶量>侧拼方式,因为单位压力、涂胶量的概率值Sig均小于0.05,所以单位压力、涂胶量对木破率影响显著,但侧拼方式对木破率的影响不显著。

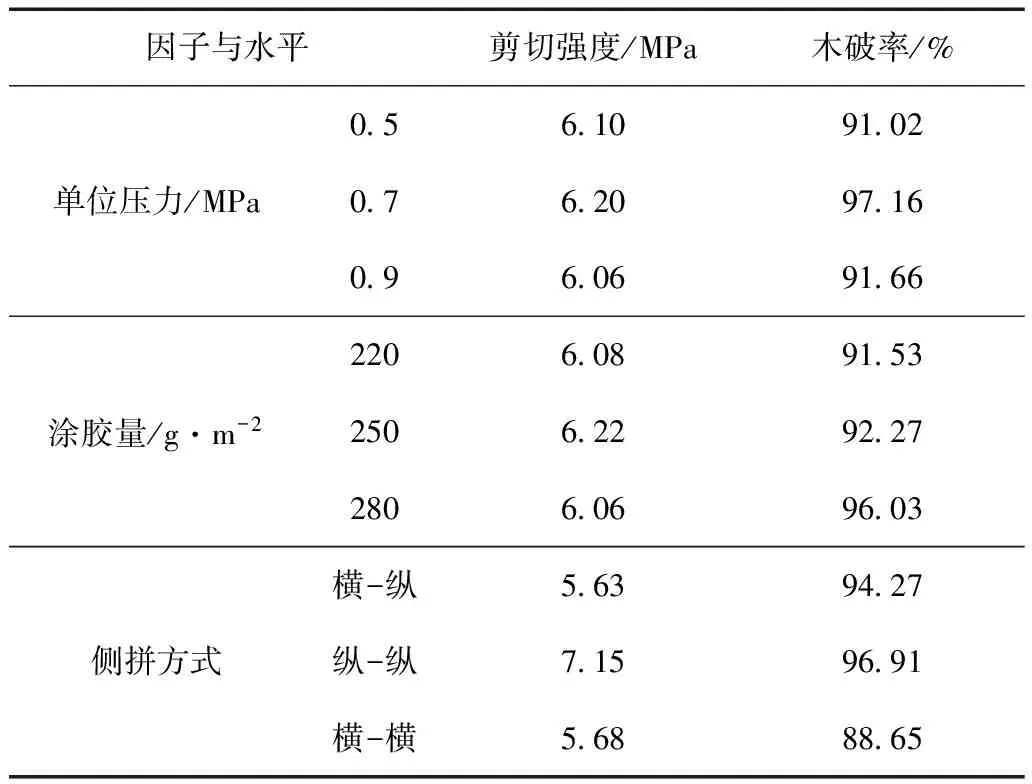

2.2.2 冷压工艺参数对剪切强度和木破率影响的水平分析

冷压工艺参数对剪切强度和木破率影响的水平分析见表5。

表5 工艺因子水平值

因子与水平剪切强度/MPa木破率/%056109102单位压力/MPa0762097160960691662206089153涂胶量/g·m-225062292272806069603横-纵5639427侧拼方式纵-纵7159691横-横5688865

(1)单位压力:由表5可知,剪切强度值在压力变化范围内先上升后下降,且单位压力为0.9 MPa时的剪切强度小于单位压力为0.5 MPa时的剪切强度;木破率在压力变化范围内也是先上升后下降。这是因为在一定范围内,单位压力大,胶液的流展性高,胶合面积增加,从而使胶合强度提高,但压力过大胶黏剂将过量渗入到木材组织中去,容易使胶合面缺胶,从而导致胶合性能下降[10]。

在本试验条件下,由于单位压力对木破率有显著影响,且单位压力为0.7 MPa时的剪切强度和木破率均为最大,故以0.7 MPa为较优单位压力。

(2)涂胶量:由表5可知,剪切强度值在涂胶量变化范围内先增加后减小,涂布量为220 g/m2和280 g/m2时试样剪切强度值相差不大;木破率在涂胶量变化范围内随涂胶量的增加一直增大。这是因为胶粘黏剂渗透到木材表层细胞中形成胶钉,适当增大涂胶量在一定程度上增加了胶黏剂向木材表面渗透的量,从而有利于胶合强度的提高[11]。而当胶层连续分布而不发生缺胶时,随着胶层厚度的增加,胶层内部容易残留气泡,内应力增大,反而会影响试件的胶合强度[12-13],且涂胶量对剪切强度和木破率均有显著影响,因此,在本试验范围内,以250 g/m2为较优涂胶量。

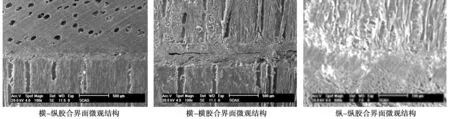

(3)侧拼方式:由表5可知,侧拼方式对剪切强度影响的顺序为纵-纵>横-横>横-纵,对木破率影响的顺序为纵-纵>横-纵>横-横。其原因可通过扫描电子显微镜(SEM)对实木拼接地板基材的异面胶合界面微观形态进行观测分析得出。实木拼接地板基材胶合界面微观分析如图1所示。

图1 实木拼接地板基材胶合界面微观分析

从横-纵胶合界面可以看出,胶黏剂在横-纵胶合界面上基本不存在胶接裂缝,胶黏剂主要通过桉木轴向导管中的纹孔和木射线进行渗透,胶黏剂在胶合界面分布较均匀,渗透深度较深;从横-横胶合界面可以看出,实木拼接地板基材横-横胶合界面的胶层厚度较薄,多处出现了漏胶产生的裂缝,周围有少量胶黏剂进入导管腔中;从纵-纵胶合界面中可以看出,其胶结面表面空隙相对较少,在周围管胞中可以清楚地看到胶黏剂的分布规则且均匀,渗透深度比横-纵胶合界面要深,在稍远处管胞中观测到有胶黏剂。

出现这种现象是由于速生桉木质地较硬,密度大,渗透性差,管孔大多有内含物,而且由于自身生长特性决定其存在较多节子,导致胶黏剂在横-横胶合界面形成的胶层较薄;而在纵-纵胶合界面中主要通过导管和木射线进行渗透,胶黏剂渗透阻力较小,渗透性良好;横-纵界面则介于二者之间。故以“纵-纵”界面结合为较优的侧拼方式。

3 结论与讨论

(1)从实木拼接地板基材异面胶合微观形态可以看出,横-纵胶合界面胶层分布均匀,渗透程度较深;横-横胶合界面胶层厚度较薄;纵-纵胶合界面的胶黏剂渗透深度较横-纵胶合界面深,胶合性能最佳。

(2)本试验条件下的实木拼接地板基材的剪切强度和木破率均满足日本JAS SE-8《非结构用集成材》标准要求,浸渍剥离率满足《实木集成地板林业行业标准》(LY/T1614-2011)标准要求。

(3)涂布量对剪切强度和木破率有显著影响,单位压力对木破率有显著影响,侧拼方式对剪切强度、木破率、浸渍剥离率均无显著影响。采用双组份异氰酸酯胶黏剂进行实木拼接地板基材胶合时,较优胶合工艺为:单位压力0.7 MPa、涂胶量250 g/m2、侧拼方式为“纵-纵”。

(4)以此工艺生产的实木拼接地板基材,其胶合强度远远超过日本JAS SE-8《非结构用集成材》、《实木集成地板林业行业标准》(LY/T 1614-2011)中的要求,并且具有良好的耐水性,省去了加工榫槽工序,节省了木材原材料的使用,具有更强的可操作性,可广泛用于各类实木拼接地板基材的生产中。

[1] 袁纳新,孙平,区伟钿,等.实木拼接板胶合性能及其破坏形式[J].木材工业,2012(4):35-38.

[2] 王震明.非对称结构木质地板稳定性研究[D].临安:浙江林学院,2009:37-50.

[3] 梅长彤,周晓燕,周定国.板坯结构及单板处理对多层杨木复合地板变形的影响[J].木材加工机械,2009(4):4-6+13.

[4] 朱宏锋.三层胶合实木地板弯曲变形成因及其预防办法[J].林产工业,1998(5):30-32.

[5] 王俊,陈庆庆,李金玉,等.面板及地板结构对实木复合地板翘曲与开裂的影响[J].林业科技开发,2015(4):82-86.

[6] 李军伟.三层实木复合地板弯曲变形原因及控制措施[J].林业机械与木工设备,2015(1):40-42.

[7] 龙海蓉.桉木实木复合地板的研究[D].南京:南京林业大学,2013:11-13.

[8] 赵祜.实木复合地板面层裂纹产生原因及工艺改进研究[D].南京:南京林业大学,2007.

[9] 李文定,张洋,阮重坚,等.杨木单板的压缩与树脂浸渍处理对胶合板性能的影响[J].林产工业,2010(6):10-13.

[10] 彭立民,王金林.集成材胶合工艺的研究[J].木材工业,2004(3):29-31.

[11] 孙健,傅峰.人工林杉木胶合工艺优化研究[J].木材加工机械,2011(3):28-31+41.

[12] 秦理哲,林兰英,傅峰,等.柳杉实木胶合工艺及性能研究[J].木材工业,2014(6):5-8.

[13] 赵龙龙,黄东升,王骁睿,等.秸秆轻质隔墙复合条板工程应用的试验研究[J].森林工程,2016,32(5):97-100+110.

(责任编辑 张雅芳)

Study on Side Strip Bonding Technology for BaseMaterial of the Solid Splice Flooring

ZHANG Sheng-nan1, YANG Zhi-ming1, CAI Guo-xiong2, TU Deng-yun1*,LIU Ping-fan1, SHUAI Pei-jin1, WU Ming1

(1.College of Materials and Energy,South China Agricultural University,Guangzhou Guangdong 510642,China;2.Hezhou Forestry Bureau,Hezhou Guangxi 542899,China)

With an orthogonal test method adopted,shear strength,wood breaking rate and impregnation stripping rate used as testing indexes,double-component isocyanate adhesive is used to repeat bonding experiments,and comparative analysis of the effect of glue application amount,unit pressure and spicing method on the side strip bonding process of base material of the solid splice flooring is made,with the result showing that the applied amount has a significant effect on the shear strength and wood breaking rate,the unit pressure has a significant effect on the wood breaking rate,and the side-bonding way has no significant effect on the shear strength,wood breaking rate and impregnation stripping rate.When two-component isocyanate adhesive is used to glue the base material of solid splice flooring,the optimum bonding process is:the unit pressure 0.7 MPa,the glue amount 250 g/m2,and the side-bonding method is “longitudinal-longitudinal”.

solid splice flooring;floor base material;side strip;bonding technology

2017-04-25

广西科学研究与技术开发计划项目“年产5 000 m3家具用桉木指接板技术开发与应用”(桂科转15247001-22)。

章胜男(1995-),女,华南农业大学材料与能源学院本科生,E-mail:2297739976@qq.com。

*通讯作者:涂登云(1976-),男,华南农业大学材料与能源学院副教授,博士,主要从事材料科学的研究,E-mail:125680153@qq.com。

TS612

A

2095-2953(2017)09-0039-05