节能赛车的车架设计与分析

2017-08-30杜灿谊秦太兴梁宇文朱宝钗汪恒博麦兴业

杜灿谊,秦太兴,梁宇文,朱宝钗,汪恒博,麦兴业

(广东技术师范学院汽车学院,广东 广州 510635)

节能赛车的车架设计与分析

杜灿谊,秦太兴,梁宇文,朱宝钗,汪恒博,麦兴业

(广东技术师范学院汽车学院,广东 广州 510635)

对中国Honda节能竞技大赛赛车的车架及车身进行设计分析。先利用CAD软件Solidworks建立车架的三维模型,并将其导入ANSYS进行弯曲、转弯及扭转三种工况下的静应力分析,以校核其刚度及强度要求。然后,对车架进行了模态分析,获得其各阶次振动固有频率,从而分析车架在路面和发动机的激励下会否产生共振,为节能车的设计及制造提供理论依据。

节能赛车;ANSYS;车架;静应力分析;模态分析

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)13-12-04

车架作为节能车的装配基体,以车架为基础将节能车的发动机、传动部件、制动系、转向器以及相关的电子及电气系统等各部分安装在车架上,形成了一个整体的节能车底盘。节能车在不同工况行驶时,所受到的作用力最终会作用于车架上,因此,对车架强度与刚度要求高。然而,车架是一个结构较复杂和不规则的部件,采用传统的力学方法难以计算其强度、刚度及自振频率,因而利用软件进行仿真分析,对参赛节能车的车架进行设计,为车架优化及制作提供理论依据。

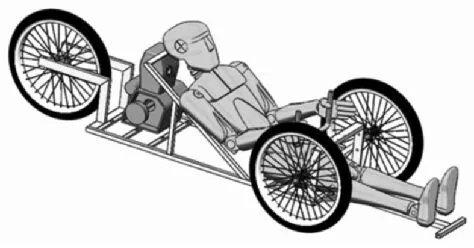

1 车架的人机工程设计

图1 人机模拟装配图

车架主要划分为驾驶舱和发动机舱两大部分,在满足大赛规则要求的前提下,车架设计应体现人机协调,操作方便、舒适,适应人的各种生理和心理要求;合理地安排赛车驾驶舱的空间布置,使整辆赛车紧凑而高效;整车设计应尽量小型化与轻量化;为了降低整车高度,减少风阻,驾驶员驾驶姿势为斜躺着[1]。另外,驾驶舱空间主要根据驾驶员身高(155cm左右)来确定。综上所述,节能车各主要部件安装如下图1所示。

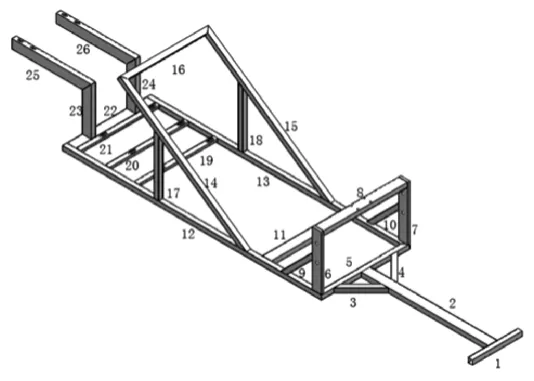

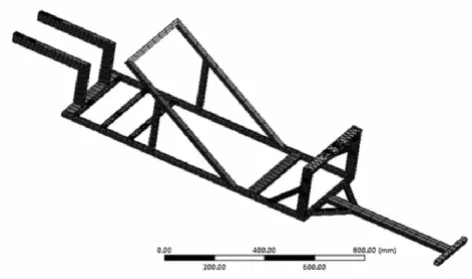

初步制定车架结构如图2所示,车架总长2030mm,宽390mm,高406mm,相应梁规格如表1所示:

图2 车架结构图

表1 车架各梁规格

2 基于ANSYS的车架静应力分析

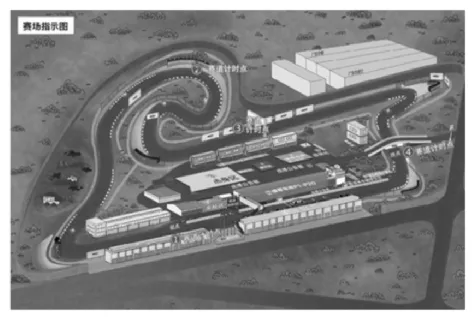

由于本设计节能车为竞技车辆的特殊性,路况单一且路面质量良好,因此在分析过程中忽略动载工况,仅对静载工况进行一定的刚度和强度分析。在整个比赛过程中,赛道设置有一段714m的直线赛道、5处左转弯和8处右转弯以及在转弯路段还设有上下坡,其中有一处是连续转弯路段。具体赛道线路指示图如图3所示。

图4 赛道线路指示图

根据赛车实际行驶状况,对车架进行三种静载荷工况下的静应力结构分析,分别为弯曲、转弯和扭转工况[2]。求得各种工况下的最大应力及变形,以便校核车架强度以及刚度是否符合要求。根据材料力学知识,可知:

式子(1)中,[σ]为材料的许用应力;σs为材料的屈服强度,车架焊接材料选用6061铝合金,根据查阅资料可知,其具有焊接特点好、韧性高及加工后不易变形等优点,屈服强度为228MPa;n为安全系数,根据节能车比赛时的实际情况,取安全系数n=1.5,则铝合金许用应力:

根据式(2),计算出的车架所受最大等效应力σmax应小于152MPa,否则说明车架强度不足,就有可能发生强度破坏。另外,为保证整车操纵性能及稳定性,应避免发生大的变形,即车架应具有一定的刚度。

2.1 弯曲工况静应力分析

通过Solidworks软件创建车架的CAD模型,并将其导入到ANSYS分析软件中[3],赋予其相关参数,然后进行网格划分,划分结果如下图4所示。

图4 车架网格划分图

网格划分完后,开始对车架施加载荷,包括广义的力和约束边界条件,在结构分析中,载荷包括力、压力、弯矩、重力、位移和温度等[4]。然后要正确添加约束和负载,首先应了解整车的装配关系及各总成布置。参照图1所示,前轮通过转向节,并使用两个关节轴承安装于车架前部;后轮则使用两个轴承座安装于车架后端。前后轮的连接皆为刚性连接,为简化模型,现把前轮和后轮也看作刚体,则在赛车行驶时车轮所受到路面激励,可以看作是直接作用到车架上。根据以上分析,现确定车架的约束主要为车轮安装孔处的局部约束。

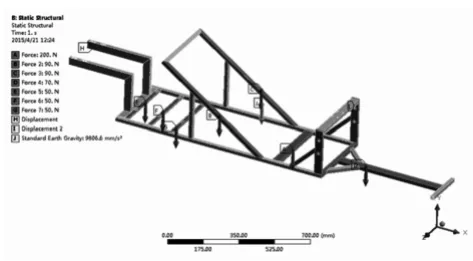

弯曲工况模拟的是赛车在良好路面上静止或者匀速直线行驶的状态,即设置前后车轮安装孔处的Y轴与Z轴为刚性约束,约束X轴方向上的转动自由度,释放X轴方向上的平移自由度。根据图1,可得知车架的主要载荷包括车手(45kg)、发动机(15kg)以及车架自重(3.6kg)。车手、发动机重量以局部均布载荷的形式施加于梁的面上,同样,车架的自重也以均布载荷的形式施加。具体分布情况如图5所示。

图5 弯曲工况下车架约束及载荷分布图

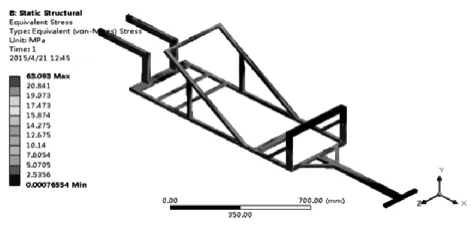

约束及载荷施加后,便开始对车架进行分析求解,得到其等效应力云图如图6所示。

从求解结果可以看出,车架的主要变形位于发动机和前端放脚部位,最大变形出现在纵梁2,位移值为4.05mm。主要原因在于纵梁2过长,在车手脚部压力作用下,在与横梁5的连接面上产生很大的力矩,导致其产生向下的扭曲变形。

图6 弯曲工况下车架等效应力云图

车架上超过20MPa的应力值主要集中在座椅、发动机及后轮安装梁位置,最大应力为39.116MPa,出现在加强梁3、4与横梁5连接处。σmax远小于许用应力[σ]。可判断,在弯曲工况下,车架强度满足要求。

2.2 转弯工况静应力分析

对车架进行转弯工况模拟则是对应着赛道的转弯路段,出于减少油耗的考虑,本赛车制定的策略是在整圈赛道点火三到四次,拐弯前的直线路段会有一次点火加速,然后滑行切外线减速出弯。比赛时本赛车在714米直线赛道的速度可达40km/h,然而实际入弯前的速度并没有到达该速度,而赛道最小转弯半径为10m,在转弯时会受到较大离心力的作用。因此,需要对赛车在最高速度情况下的转弯工况进行校核,已验证车架强度是否满足最高设计要求。转弯时车架会因为离心力而承受横向载荷,最大向心加速度如下式3所示:

分析时,模拟赛车以最大速度向左转过最小弯道工况,在弯曲工况边界条件上,在车架上多施加12.3m/s2的向心加速度。由离心力公式F=ma,求得每个作用力合力,具体分布情况如图7所示。

图7 转弯工况载荷分布图

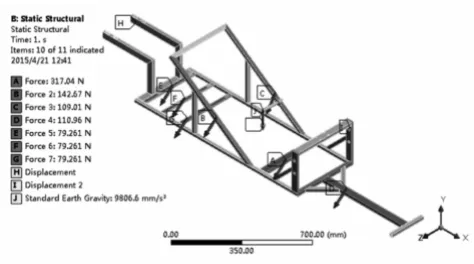

约束及载荷施加完毕,便开始对车架进行分析求解,得到其等效位移云图和应力云图如图8和图9所示。

图8 转弯工况下车架等效位移云图(变形结果放大10倍)

图9 转弯工况下车架等效应力云图

从求解结果可知,车架主要变形位于座椅背靠部(梁14、 15)和前部(梁2),最大位移为4.95mm。梁2的变形原因与弯曲工况一样;座椅处的变形原因在于背靠部较高,在离心力作用下,驾驶员重心向右侧偏移,使右侧靠梁受到的载荷大于其它部位。车架上超过20MPa应力值主要集中在发动机、座椅还有后轮部位,最大应力为63.093MPa,出现在加强梁9与纵梁12连接处,主要原因是车架发生扭转,导致该处产生较大力矩,σmax远小于许用应力[σ]。可判断,在转弯工况下,车架强度满足要求。

2.3 扭转工况静应力分析

由于赛道的转弯路段前后会有一段的上下斜坡,路面较为不平整。本赛车采用的是三轮布置,当赛车在转弯斜面行驶时,两前轮不在同一平面会使车架发生扭转变形的情况。车架所采用的是空腹矩形截面梁,薄壁杆件抗扭能力较差,而车架结构的抗扭能力对赛车的性能发挥影响较大,因此,有必要对车架的扭转工况进行分析。分析时,设置后轮及左前轮安装孔处的Y轴、Z轴为刚性约束,释放X轴方向的自由度,并释放右前轮安装孔处的全部自由度。载荷分布情况与弯曲工况下一致。具体分布情况如图10所示。

图10 扭转工况下载荷分布图

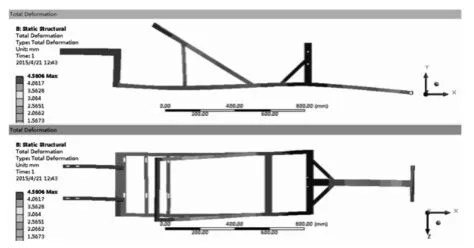

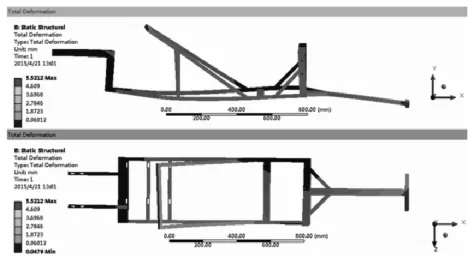

约束及载荷施加完毕后对车架进行分析求解,得到其等效位移云图如图11所示。

图11 扭转工况下等效位移云图(变形放大20倍)

从求解结果可知,车架主要变形位于座椅右侧及前部,最大变形量位于车架最前端,位移为5.52mm。车架最大应力出现在右前轮安装下部(梁5与梁12相接面),最大应力为49.845MPa,远小于6061铝合金的屈服极限(228MPa)。可判断,扭转工况下,车架强度满足要求。

综上分析,可知车架在扭转工况下具有最大变形量,位移为5.52mm,属于小变形状况,且由于出现在纵梁2上,故对整车性能影响不大。在转弯工况下,产生最大应力,应力值为63.093MPa,远小于车架材料的许用应力152MPa。可得出结论,车架刚度与强度均满足要求。

3 基于ANSYS的车架模态分析

节能车在行驶时,车架会受到来自路面和发动机等激励而产生振动,导致车架发生弯曲、扭转或弯扭组合变形。若车架上存在不合理结构,就有可能造成部件产生疲劳破坏,甚至断裂,缩短其使用寿命。随着计算机数据模拟技术的发展,通过模态分析手段,获得车架固有振动特性,可快速高效地解决上述问题[5]。

3.1 车架自由模态分析过程

模态分析可分为自由模态分析和约束模态分析。若按照实际边界条件给车架添加约束,即进行约束模态分析,由于边界条件复杂,不但难于确定,还有可能会造成病态矩阵,致使计算结果失真;若进行自由模态分析,可以简化求解过程,计算可靠度较高,还可以获得与约束相应的模态参数,尽管固有频率会低一些,但对分析结果影响不大。因此,本文只通过自由模态分析的方法提取车架模态参数。

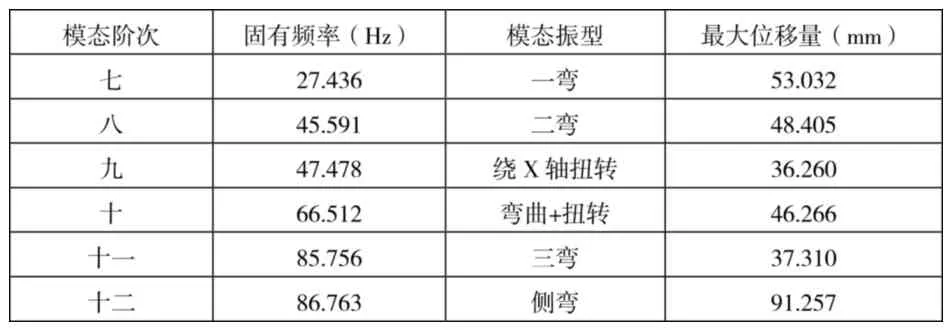

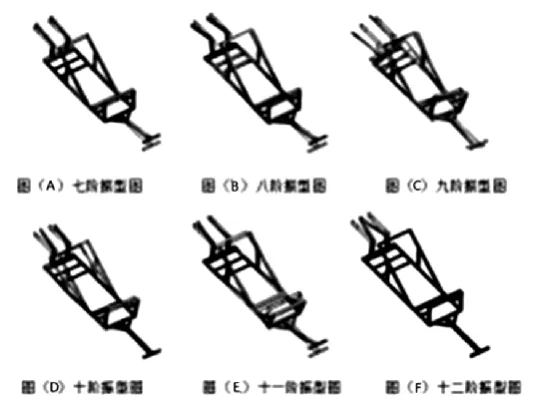

车架是一个具有无限自由度的弹性体,其固有频率也就有无限多个[6],但通常低阶振动影响较大,所以在实际分析中只求取其前十二阶的固有频率和振型。根据计算结果可知,车架前六阶模态频率等于或接近于零,可确定为刚体模态,不发生弯曲或扭转变形,只有3个平移和3个转动的运动,故忽略前六阶模态,只考虑第七阶到第十二阶模态及振型,如下表2和图12所示。

表2 车架第七至第十二阶模态列表

图12 车架自由模态振型图

3.2 计算结果分析

(1)共振分析

赛车在行驶时所受到的外部激振源一般包括两个:一个是由于路面不平度所造成的车轮不平衡激振,这部分激励频率多集中在1~10 Hz之间;另一个则是发动机运转时,做功冲程燃烧爆发压力和活塞往复运动惯性力引起的简谐激励[7]。发动机激振频率计算公式如下:

其中,f为发动机频率;i为发动机缸数;n为发动机转速;τ为冲程。

比赛所用的发动机为本田摩托车 WH125-6 发动机(WH1152FMI),该发动机为单缸四冲程发动机,局部结构改装后,工作时怠速转速为800~900r/min,相应激振频率范围6.5~8.2Hz;正常行驶时转速则多数在2000~3000 r/min之间,相应激振频率范围为16~25Hz。

当上述激励的频率与车架的某阶自然频率相接近时,就会使车架振幅显著增大,即出现共振。共振现象会引起车架上某些部位产生很大的变形和动应力,从而加速了车架的疲劳程度,缩短其使用寿命。根据分析,可知车架固有频率远大于路面及发动机怠速运转时的激振频率,略大于通常转速下的激振频率。虽然发动机的激振频率范围较宽,还会在其它频率下出现共振,但此状况下的共振属于高频振动,对车架结构的影响有限,基本不会发生疲劳破坏。因此,车架结构满足动态特性要求。

(2)振型分析

车架的弯曲及扭转振动是其结构动态特性的主要表现形式,同时,由于扭转振动对车架强度的影响最大,所以要提高车架的扭转刚度[8]。综合车架的各阶振型,可以看出车架前部纵梁、后轮安装梁及横梁8处有较大变形,因此要注意保证焊接质量,以保证车架的整体强度。根据车架振型,还可以找出最大振幅位置,从而在确定各零部件的安装位置时尽量避开。另外,在获得车架的固有频率后,在改装发动机和安装其它机构时,避免与车架振动频率相同而产生共振。

4 结语

利用solidworks软件进行整车建模,并模拟装配,确定了节能赛车的整体设计方案;通过solidworks软件与ANSYS的综合应用,对车架进行了有限元仿真分析和模态分析,结果表明,该车架的结构是符合要求的,为节能赛车的进一步设计与制作提供了理论依据。

[1] 黄建兵.人机工程学在工程机械驾驶室布置设计的应用研究[D].长春∶吉林大学,2004.

[2] 吴鲁宁,鲁植雄,杨会亮等.基于ANASYS Workbench的本田节能车车架优化设计[J].农业装备与车辆工程, 2014,52(2)∶14-17.

[3] 巢凯年.用ANSYS有限元软件计算客车骨架强度[J].四川工业学院学报,2001,(1):23-25.

[4] 赵岩.节能竞技车的研发与技术研究[D] .西安:长安大学,2009.

[5] 李军营,邓涛.基于CATIA与ANSYS的节能车车架模态分析[J].农业装备与车辆工程, 2015,53(10)∶1-4.

[6] 钟佩思,赵丹,孙雪颜,魏群.基于ANSYS的汽车车架的建模与模态分析[J].机械设计与制造2008,(6):52-53.

[7] 杜灿谊.基于建模仿真与振动分析的发动机故障诊断方法研究[D].广州:华南理工大学,2013.

[8] Choi W S, Park G J.Structural optimization using equivalent static loads at all time intervals[J].Computer Methods in Applied Mechanics and Engineering,2002,191(19-20)∶2105-2122.

Design and analysis of the energy saving racing car-frame

Du Canyi, Qin Taixing, Liang Yuwen, Zhu Baochai, Wang Hengbo, Mai Xingye

( School of Automotive Engineering, GuangDong Polytechnic Normal University, Guangdong GuangZhou 510635 )

To design and analyze the racing car-frame of the China Honda energy saving competition. Firstly, use the CAD software Solidworks to establish the 3D model of the car-frame and lead it to ANSYS to make the static stress analysis under the situation about bending, turning and reversing in order to checking the requirement of its stiffness and strength.And then make a model analysis of the frame to obtain the fixed frequency of each vibration stage to analyze whether the frame will resonate with the excitation of the road surface and the engine and provide the theoretical basis of the design and manufacture of the energy saving racing car.

energy saving racing car; ANSYS; car-frame; static stress analysis; model analysis

U462.1

A

1671-7988 (2017)13-12-04

10.16638/j.cnki.1671-7988.2017.13.004

杜灿谊(1980-),男,博士,副教授。就职于广东技术师范学院汽车学院。研究方向:汽车设计、汽车检测与故障诊断技术。曾多次指导学生参加中国Honda节能车竞技大赛获奖。项目资助:广东省高等学校优秀青年教师培养计划资助项目(Yq2014110),广东高校青年创新人才类项目(2014KQNCX176)。