微型商用车发动机舱盖的逆向设计

2017-08-24蒋汪萍陈宇豪

蒋汪萍++陈宇豪

摘 要:该文结合逆向工程和有限元两种技术对微型商用车发动機舱盖进行了分析。通过采用FARO激光测量仪进行前舱盖数据扫描,在CATIA V5平台下对获取的点云数据进行曲面重构获取其三维数模。在此基础上,利用有限元分析软件建立有限元模型,并根据实际工作条件对模型进行力和力矩加载,得到相应工况下的位移和应力图。

关键词:发动机舱盖 逆向设计 曲面重构 有限元分析

中图分类号:TH238 文献标识码:A 文章编号:1674-098X(2017)05(b)-0134-02

1 课题研究意义

发动机舱盖作为车身重要部件之一,在车身设计过程中占据较大的比重。但形体复杂,自由曲面居多的外形结构很难用解析式表达,也不适合用CAD等制图工具直接设计造型。逆向设计技术的采用可克服传统舱盖设计的不足,能够快速重现先进车身的模型设计。同时逆向设计技术简化了模型的创建难度,可提早预测汽车性能,有利于避免新车开发风险,提高了产品的可靠性。

逆向设计完成后,还需对其进行必要的有限元分析。CAE技术的应用能够有效地改变设计思想和方法,提高设计能力和技术创新能力。利用有限元软件对车身覆盖件进行有限元分析,使其在满足强度、刚度等前提下,达到预期设计目标。不但可以减少材料浪费,提高产品质量,更有利于提高车辆的性能。

2 微型商用车发动机舱盖有限元模型的建立

文章将通过CATIA V5建立的前舱盖数模导入ANSA软件,进行有限元分析前处理。建立了正确的有限元模型后,然后对发动机舱盖的弯曲刚度和扭转刚度进行分析,从而得出发动机舱盖的基本性能。

2.1 三维模型的构建

发动机舱盖是轿车车身覆盖件的关键总成,如图1所示,不仅要牢靠地固定在车身上且保证可靠、顺利地开关外,而且要满足汽车的整车安全性和NVH性能,因此发动机舱盖必须要有足够的刚度。如果刚度不足,就会导致舱盖局部变形较大而影响舱盖的密封性。

文章运用非接触式的Faro激光扫描仪获取某微型商用车汽车前舱盖点云数据的基础上,对其用CATIA V5软件进行逆向设计,完成了前舱盖数字模型的建立,最终得到发动机舱盖点云数据图。

点云数据中存在的坏点极易导致该点及其周围的曲面偏离原模型曲面,严重时会使拟合后的曲面发生干涉、翘曲等变形,甚至无法拟合曲面等。点云数据的预处理可以保证后续曲面重构环节的顺利进行。

点云处理的最终目的是将点云转变成曲面,通过使用创成式曲面设计模块中的加厚曲面工具将舱盖曲面加厚0.8 mm,完成曲面到数模的转换。

2.2 几何模型修复和抽中面

发动机舱盖是典型的冲压钣金件,在对其划分网格前,需要抽取中面,以有利于划分网格和提高计算精度。中面抽取结束后,需要对中面进行几何清理,这样可以改善网格质量,提高分析效率。

2.3 有限元模型单元质量控制

单元的质量直接影响计算结果的准确性。对于四边形单元,最主要的是注意检查单元的翘曲程度。另一个影响模型质量的因素是偏斜度,反映了单元夹角的偏斜程度[3]。建模时,三角形单元数量对应力分布有较大影响,数目过多可能会出现应力集中等现象,所以要尽量多使用四边形单元。

2.4 材料属性和网格划分

发动机前舱盖由于其所处位置的特殊性,会不断受到拉压、弯曲和扭转等变形。因此选取的有限元网格单元类型为壳单元,材料选取钢材料。

网格质量的优劣直接影响分析结果的精确度,前舱盖划分网格时选取的单元长度为8 mm。整个有限元模型共有网格9 346个,包括四边形网格9 136个,占比97.75%,三角形网格210个,占比2.25%。

3 舱盖刚度分析

3.1 舱盖刚度理论分析

刚度是反映载荷与变形之间的关系特征,发动机舱盖应具有足够的刚度,以防止舱盖局部区域出现较大的变形,影响整车的正常使用[4]。发动机舱盖刚度分析主要分为弯曲刚度分析和扭转刚度分析,通过计算分析,得到车身的弯曲刚度及扭转刚度值。

3.1.1 弯曲刚度

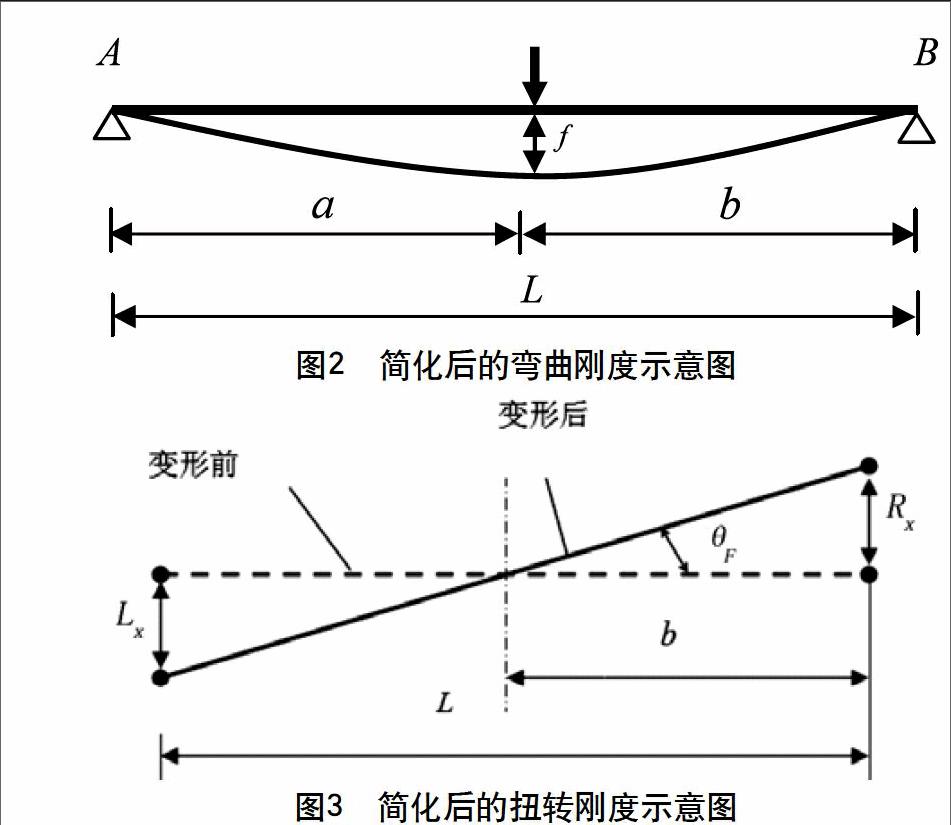

弯曲刚度是在研究对象上施加载荷,查看其抵抗弯曲变形的能力[4]。在计算弯曲刚度时,将舱盖看作一个简支梁,舱盖的缓冲块A、B约束X向(开启方向)平动自由度,载荷F施加在舱盖开启锁扣处,舱盖在载荷F作用下发生弯曲变形。简化后的弯曲刚度示意图如2所示。

理论上,舱盖弯曲刚度计算公式所下:

(1)

其中:为舱盖弯曲刚度(N/mm);F为加载的弯曲载荷(N);为最大变形值(mm)。

3.1.2 扭转刚度

扭转刚度通过在研究对象上施加扭矩,考察其抵抗扭转变形的能力,简化后的扭转刚度如图3所示。

理论上,舱盖扭转刚度计算公式如式(2)和式(3)所示。

(2)

(3)

其中:为舱盖扭转刚度(Ngm/°);θ为扭转角(°);T为扭转转矩(Ngm);Lx为左侧位移变化量(mm);Rx为右侧位移变化量(mm);L为加载点两点间距离(mm)。

3.2 弯曲刚度计算分析

3.2.1 建立刚性连接

对模型的完整性、零件PID及料厚、材料等进行检查之后在相应部位进行刚性连接。建立刚性连接后,使用SPC约束命令在铰链处建立全约束,此外在缓冲块处约束沿前舱盖X向平动自由度。建立好约束后,使用Node命令进行载荷施加,对锁扣处施加X向200 N的力。在ANSA中建立弯曲工况,最终将文件保存为BDF文件,提交给NASTRAN计算。

3.2.2 弯曲刚度计算分析

计算完成后,NASTRAN会自动生成相应的文件,将生成的文件导入到后处理软件HyperView中,通过设置Add即可得到舱盖沿加载方向的最大位移值为15.729 mm。

跟据上述对弯曲刚度理论的介绍,发动机舱盖的弯曲刚度计算结果如下:

=140.47 N/mm

最后输出弯曲工况下的应力云图,得到弯曲工况下的最大应力值为209.70 Mpa,由此可以判断结构的薄弱部位,为以后的优化提供参考。

3.3 扭转刚度计算分析

扭转工况下,在两个缓冲块处施加大小相等、方向相反的力,使两个力的力矩为62.6 N·m,力臂为两个加载点的距离,即1 043.89 mm。经过计算得到所需施加的力的大小,在缓冲块处施加X向60 N的力。

计算完成后,将NASTRAN生成的文件导入到后处理HyperView中,即可得到舱盖沿加载方向的最大位移值-4.469 mm和4.476 mm。

得到加载点的最大位移后,通过扭转刚度计算公式可以得出舱盖的扭转角和扭转刚度如下:

=0.49°;

127.76 N·m/°

最后输出应力云图,最大应力是737.4 Mpa,小于材料的屈服应力,满足设计要求。

该文利用NASTRAN和HyperWorks对舱盖的弯曲刚度和扭转刚度进行分析计算,得到位移图和应力图。逆向的车型的弯曲刚度和扭转刚度比实际测量的数据偏小,建议可对内板结构加一些加强筋使其刚度与实际车型接近满足刚度要求,三维建模的数据为以后的设计提供参考。

参考文献

[1] 林成辉.基于逆向工程的车身设计应用研究[D].上海大学,2009.

[2] 李红波.组合曲面逆向设计关键技术的研究[D].浙江大学,2004.

[3] 段月磊.轿车车身刚度有限元分析及优化[D].合肥工业大学,2010.

[4] 张世宝.某轿车车身CAE分析与设计改进[D].合肥工业大学,2013.