某含铜污泥直接还原熔炼回收铜工艺研究

2017-08-23谭希发

谭希发, 林 斌

(紫金矿业集团股份有限公司, 福建 上杭 364200)

某含铜污泥直接还原熔炼回收铜工艺研究

谭希发, 林 斌

(紫金矿业集团股份有限公司, 福建 上杭 364200)

对某含铜污泥进行了直接还原熔炼回收铜试验研究,探讨了熔剂石英石、石灰石、还原剂煤用量,以及熔炼温度和时间等对铜回收率的影响,同时进行了熔炼温度、熔炼时间和还原剂煤用量的L9(34)正交试验研究,并对正交试验的最优组合进行对比验证与分析,得出该含铜污泥直接还原熔炼的最佳条件为熔炼时间80 min、还原剂煤用量4.5%、熔炼温度1 310 ℃,在该条件下铜的回收率为93.89%,效果较理想。

含铜污泥; 还原熔炼; 回收率

随着硫化铜矿山开采业、湿法提铜工业、铜冶炼工业、铜深加工工业和铜电镀工业的快速发展,工业生产过程中产生的含铜酸性废水量逐日增加,故含铜酸性废水处理过程中产生的含铜污泥量也逐日增加[1]。该类污泥若不合理处置将会污染地下水,对环境造成严重污染,严重破坏生态环境,对人体健康造成危害[2]。另外,可持续发展面临着各种能源、资源短缺的问题,金属资源属于耗竭性资源,无法由自然界重新再生,含铜污泥作为一种廉价的、巨大的二次可再生资源,对其进行资源化利用,不仅是发展循环经济、建设节约型社会的重要体现,同时也提高了铜资源的保障程度[3]。因此,研究处置含铜污泥的工艺技术对回收有价金属以及预防其环境污染有重要的意义。

1 原料性质

试验使用的含铜污泥取自于福建某矿山,是通过化学反应生成的极微细矿物的絮状聚集物,主要为铁的氢氧化物、铝的氢氧化物、碳酸盐和其它物质的混合物,以及少量的黄铁矿、褐铁矿、石英、明矾石、地开石和微量的铜硫化物,其化学分析结果见表1。所用熔剂石英石和石灰石来自福建某铜冶炼厂,其化学分析结果见表2。还原剂选用福建本地无烟煤,其化学分析结果见表3。

表1 含铜污泥化学分析结果 %

表2 石英石和石灰石化学分析结果 %

表3 还原剂煤化学分析结果 %

2 工艺原理

该含铜污泥采用直接还原熔炼工艺处理,其反应方程式如下:

主要分解反应:

Cu(OH)2→CuO+H2O

(1)

2Al(OH)3→α-Al2O3+3H2O↑

(2)

2Fe(OH)3→Fe2O3+3H2O↑

(3)

CaCO3→CaO+CO2↑

(4)

高温(900 ℃)条件下氧化铜主要还原反应[4]:

2CuO+C→2Cu+CO2↑

(5)

4CuO+C→2Cu2O+CO2↑

(6)

C +O2→CO2

(7)

C +CO2→CO

(8)

CuO+CO→Cu+CO2

(9)

Cu2O+CO→2Cu+CO2

(10)

当温度>570 ℃时,氧化铁的还原过程按照其氧势或分解压大小,从高价到低价逐级进行:Fe2O3→Fe3O4→FeO→Fe,其主要还原反应[5]:

3Fe2O3+CO→2Fe3O4+CO2

(11)

Fe3O4+CO→3FeO+CO2

(12)

FeO+CO→Fe+CO2

(13)

高温熔炼条件下主要造渣反应[6]:

2FeO+SiO2→2FeO·SiO2

(14)

SiO2+CaO→2CaO·SiO2

(15)

CaO+Fe2O3→CaO·Fe2O3

(16)

FeO+ Al2O3→FeO·Al2O3

17)

Al2O3+CaO→CaO·Al2O3

(18)

2CaO+FeO+2SiO2→2CaO·FeO·2SiO2

(19)

CaO+Al2O3+4SiO2→CaO·Al2O3·4SiO2

(20)

3 试验结果分析与讨论

3.1 直接还原熔炼条件试验

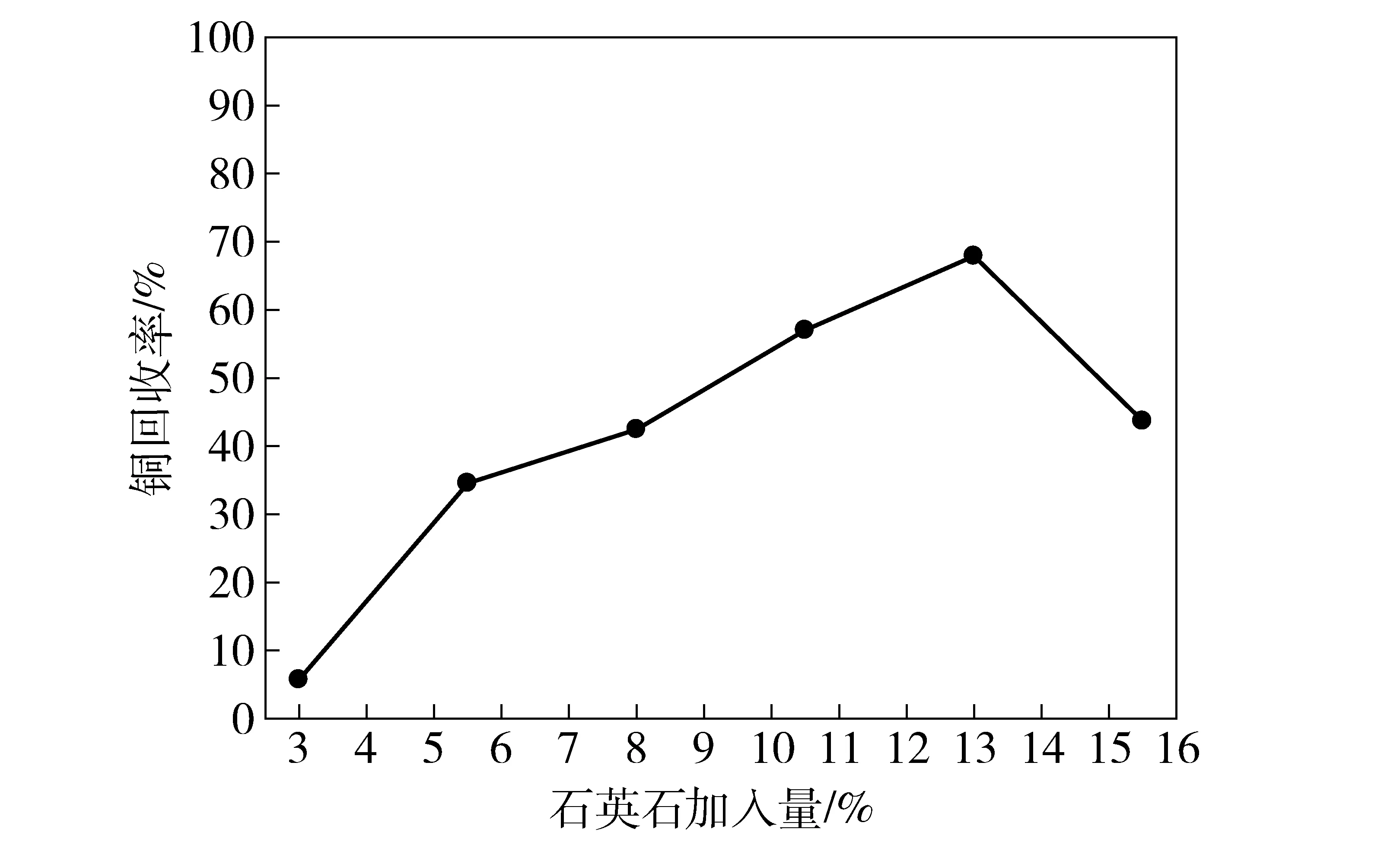

3.1.1 石英石用量条件试验

固定条件:还原剂煤、石灰石用量分别为含铜污泥质量的7%、12%,熔炼温度1 280 ℃,熔炼时间2 h;变量:石英石用量分别为含铜污泥质量的3.0%、5.5%、8.0%、10.5%、13.0%和15.5%。试验结果见图1。

图1 石英石用量对铜回收率的影响

从图1可知,当石英石添加量小于13.0%时,铜的回收率随石英石用量的增加而增加,当石英石用量大于13.0%后,铜的回收率随石英石用量的增加而降低。其原因为:当石英石加入量不足时,含铜污泥中的FeO和SiO2接触紧密,过程中易形成2FeO·SiO2(铁橄榄石),其熔点为1 205 ℃,再次加入石英石时,SiO2与2FeO·SiO2组成熔点更低(熔点为1 170 ℃左右)的共晶混合物,有利于提高铜的回收率;当石英石加入过量后,它将与中和渣中石灰石反应生成熔点较高(熔点为1 500 ℃左右)的硅灰石(CaO·SiO2)或硅钙石(3CaO·2SiO2),使炉渣粘度增大[6-8],铜回收率降低。因此,选择石英石加入量为13.0%,在该条件下铜回收率为67.90%。

3.1.2 石灰石用量条件试验

固定条件:还原剂煤、石英石用量分别为含铜污泥质量的7%、13%,熔炼温度1 280 ℃,熔炼时间2 h;变量:石灰石用量分别为含铜污泥质量的3.0%、6.0%、9.0%、12.0%和15.0%。试验结果见图2。

图2 石灰石用量对铜回收率的影响

从图2可知,当石灰石添加量小于9.0%时,铜的回收率均随石灰石用量的增加而增加,当石灰石用量大于9.0%后,铜的回收率随石灰石用量的增加而降低。其原因为:炉渣粘度与渣中CaO/(SiO2+Al2O3)的比值有密切的关系,当Al2O3含量一定时,适当提高碱度,可降低液相生成温度,提高铜和金回收率,但当CaO超过一定值以后,继续增加CaO,粘度变大,流动性变差,这是由于随着二元碱度的提高,炉渣的矿物结构发生了变化,炉渣中正硅酸钙(2CaO·SiO2)的量增加,这部分高熔点矿物容易在炉渣中产生非均匀相,使炉渣熔化性温度急剧升高,流动性变差[9],金铜回收率降低。因此,选择石灰石加入量9.0%,在该条件下铜回收率为92.25%。

3.1.3 熔炼温度条件试验

固定条件:还原剂煤、石英石和石灰石用量分别为含铜污泥质量的7%、13%和9.0%,熔炼时间2 h;变量:熔炼温度分别为1 250 ℃、1 280 ℃、1 310 ℃和1 350 ℃。试验结果见图3。

图3 熔炼温度对铜回收率的影响

从图3可知,铜的回收率随熔炼温度的升高而增加。因为,随着温度的升高,所有液态炉渣质点(离子)的热运动能量均增大,离子间的静电引力减弱,因而粘度降低[10]。另外,还原熔炼温度对有价金属回收存在如下影响:首先,温度升高,可以加速还原反应的进行,有利于金属的还原;其次,可使炉渣的粘度降低,加速金属相的聚集和沉降,有利于渣金属完全分离,并有利于渣的排放[11];但熔炼温度过高,不仅能耗增大,而且会加大熔渣对炉衬的侵蚀。因此,选择熔炼温度为1 310 ℃,在该条件下铜的回收率为94.56%。

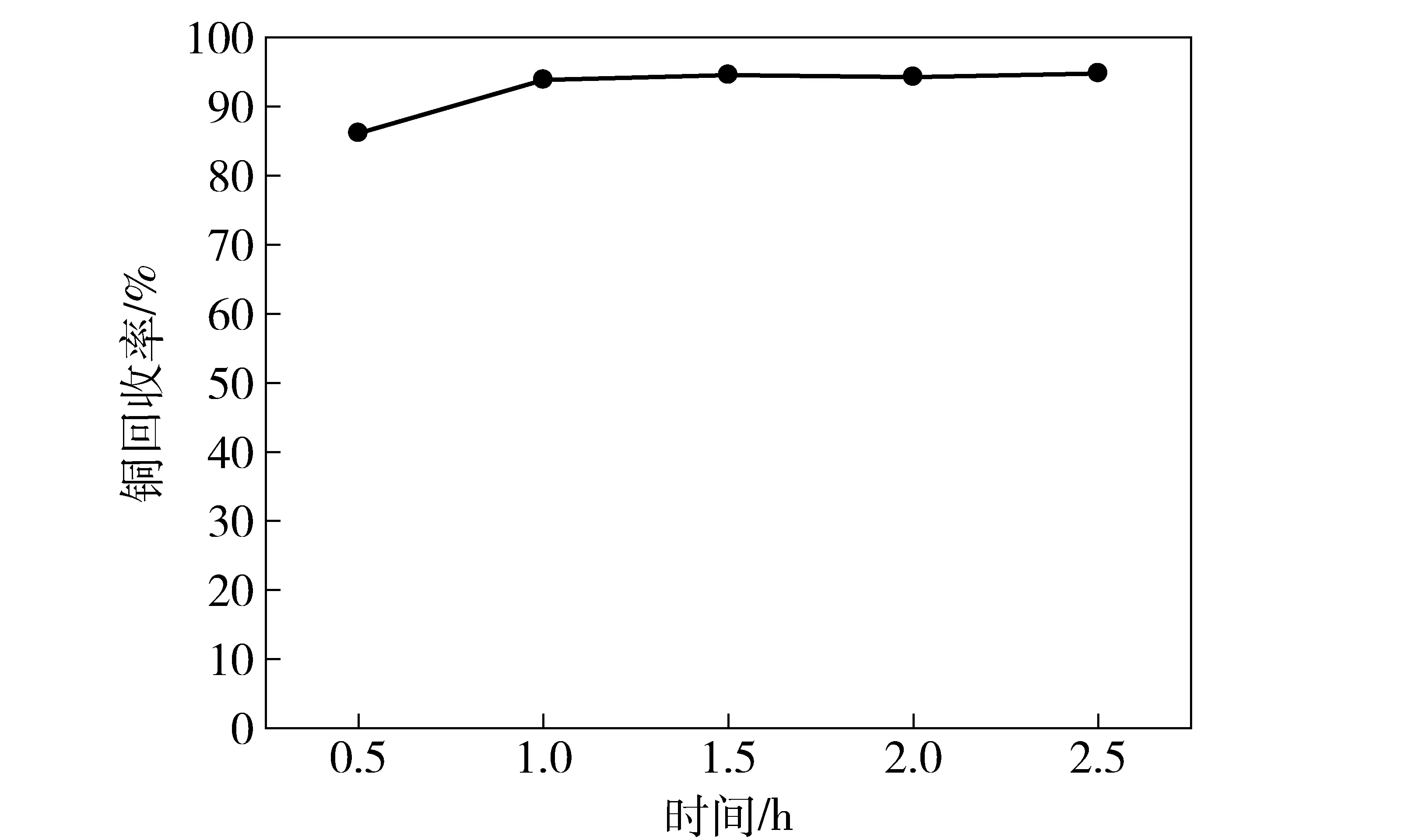

3.1.4 熔炼时间条件试验

固定条件:还原剂煤、石英石和石灰石用量分别为含铜污泥质量的7%、13%和9.0%,熔炼温度1 310 ℃;变量:熔炼时间分别为0.5 h、1 h、1.5 h、2 h和2.5 h。试验结果见图4。

图4 熔炼时间对铜回收率的影响

从图4可知,在适宜的熔炼温度下,延长还原熔炼时间,不仅可以保证矿物中有价金属的充分还原,而且有利于金属相在熔渣中的充分沉降,从而提高金属的回收率,但熔炼时间过长,不仅能耗高、产品的有价金属品位低,而且降低了炉子的处理能力,加大了炉体的侵蚀[11]。因此,适宜的还原熔炼时间有利于提高生产效率,从试验结果可知,熔炼时间选择1 h为宜,此时铜的回收率为93.86%。

3.1.5 还原剂用量试验

固定条件:石英石和石灰石用量分别为含铜污泥质量的13%和9.0%,熔炼温度1 310 ℃,熔炼时间1 h;变量:还原剂煤用量为1.0%、2.5%、4.0%、5.5%和7.0%。试验结果见图5。

图5 还原剂用量对铜回收率的影响

从图5可知,当还原剂用量不大于含铜污泥质量的5.5%时,铜回收率随还原剂用量的增加而增大,超过5.5%后还原剂煤的用量再增大对铜回收率的影响甚微。另外,还原剂用量过大时,不但会使产品的铜品位降低,而且还会导致冶炼成本增加。因此,选择还原剂煤的加入量为5.5%,此时铜的回收率为93.92%。

3.2 正交试验

对含铜污泥进行L9(34)直接还原熔炼正交试验研究,确定直接还原熔炼时还原剂用量、熔炼时间和熔炼温度对铜回收率影响的主次关系。正交试验研究时,各组试验的石英石和石灰石加入量为条件试验所得的最佳结果,即石英石和石灰石用量分别为含铜污泥质量的13%和9.0%。直接还原熔炼正交试验研究结果见表4。

表4 直接还原熔炼正交试验结果

(1)直接比较选出水平组合

直接比较铜回收率,选出较好试验方案。由表4直接还原熔炼正交试验结果可知, 9号试验铜的回收率最高,所以较好方案为9号试验,其水平组合为A3B3C2。

(2)极差分析选出最优组合

ⅠA=233.92 ⅡA=253.84 ⅢA=275.47 ΔA=41.55

ⅠB=218.48 ⅡB=269.43 ⅢB=275.32 ΔB=56.84

ⅠC=233.75 ⅡC=254.04 ⅢC=275.44 ΔC= 41.69

熔炼时间是影响铜回收率最大的因素,且第三水平最好;还原剂用量次之,且第三水平最好;熔炼温度影响最小,且第三水平最好。因此,极差分析得出最优水平组合为B3C3A3。

(3)综合分析选出较优组合

根据极差分析Δ值的大小可知,本试验各因素显著性顺序,即主次关系为:B→C→A,ΔB的极差最大,ΔC和ΔA的极差相差不大,同时由于熔炼温度过高会使系统能耗增加,还原剂用量过大会使熔炼成本加大,因而,综合分析选出的较优试验方案为B3C2A2组合。

3.3 验证试验

采用从9次试验结果中直接比较选出的水平组合A3B3C2和根据计算所得的最优水平组合B3C3A3,以及综合分析得出的较优组合B3C2A2,进行新的一批验证试验研究,选出最佳水平组合方案,每组试验铜污泥量为300 g。验证试验结果见表5。

表5 验证试验结果

从表5验证试验结果可知,验证试验得出的最优水平组合为B3C3A3,但其他两组水平组合与此相差不大。另外,结合系统能耗、产品有价金属品位进行综合分析,确定含铜污泥直接还原熔炼工艺的最佳水平组合为B3C2A2,即熔炼时间80 min、还原剂煤用量4.5%,熔炼温度1 310 ℃,在该条件下铜的回收率为93.89%。

4 结论

(1) 某含铜污泥采用直接还原熔炼回收铜工艺技术可行,其最佳熔炼条件为:石英石和石灰石用量分别为含铜污泥质量的13%和9.0%,熔炼时间80 min、还原剂用量4.5%,熔炼温度1 310 ℃,在该条件下铜的回收率为93.89%。

(2) 含铜污泥采用直接还原熔炼工艺处理,熔炼炉渣性能稳定,不会对环境造成二次污染,而且可用作建筑辅材或水泥生产原料,具有显著的环境效益、经济效益和社会效益,该工艺是处理含铜污泥较理想的工艺之一。

[1] 巫銮东,沈贤德,谭希发,等.一种利用含铜污泥生产阴极铜的方法[P].中国专利,201310307627.7.2013- 07- 19.

[2] 王继元.电镀重金属污泥的水泥固化处理试验研究[J].化工时刊,2006, 20(1):44-47.

[3] 谭希发,邓莉莉,巫銮东,等.用含铜污泥生产铜精矿的方法[P].中国专利,201510165521.7.2015- 04- 09.

[4] 叶海明,王静.含铜污泥中铜的资源化回收技术[J].化工技术与开放,2010, 39(8):55-58.

[5] 马小波.红土镍矿焙烧- 还原熔炼生产镍铁的研究[D].湖南:中南大学,2010.

[6] 李洪桂.冶金原理[M].北京:科学出版社,2005:192-203.

[7] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004:16-52.

[8] 王鹏程.关于低硅烧结的探讨[J].华东科技:学术版,2014,(11):466-466.

[9] 何环宇,王庆祥,曾小宁.MgO含量对高炉炉渣粘度的影响[J].钢铁研究学报,2006, 18(6):11-13.

[10] 杨建炜.高Al2O3高炉渣冶金性能研究[D].河北:河北理工大学,2005.

[11] 梁德华,王成彦,尹飞,等.含铜电炉渣贫化试验研究[J].有色矿冶,2014,30(6):26-29.

Study on the copper recovery from a copper containing sludge by direct reductive smelting

TAN Xi-fa, LIN Bin

This paper studies on copper recovery from a copper containing sludge by direct reductive smelting, explores the dosage of quartz, limestone and reducing coal, as well as the effect of factors such as smelting temperature and time on copper recovery rate. At the same time, L9(34) orthogonal test study is carried out on the smelting temperature, smelting time and reductant coal consumption, then the optimal combination of the orthogonal test was compared and analyze to conclude that the optimum conditions of direct reductive smelting of the copper containing sludge are smelting time of 80 min, reductant consumption of 4.5%, smelting temperature of 1 310 ℃ and under this condition, the copper recovery rate is 93.89%, which is ideal.

copper containing sludge; reductive smelting; recovery rate

谭希发(1979—),男,土家族,贵州思南人,硕士研究生,高级工程师,主要研究方向:有色金属冶金。

TF811; X756

B