基于Ge o m a g ic Qu a lify软件的客车夹具偏差检测技术

2017-08-23濮林华亚俊杨斌扬州江淮宏运客车有限公司江苏扬州225200

濮林,华亚俊,杨斌(扬州江淮宏运客车有限公司,江苏扬州225200)

基于Ge o m a g ic Qu a lify软件的客车夹具偏差检测技术

濮林,华亚俊,杨斌

(扬州江淮宏运客车有限公司,江苏扬州225200)

通过对某款客车地板附件夹具进行两次三维数据的采集,应用Geomagic Qualify软件,把两次采集的数据进行对齐、3D比较、2D测量,得出偏差位置和偏差量,为后续夹具修整提供依据。

客车夹具;偏差检测;Geomagic Qualify软件

现代客车生产过程中,为达到客车的制造精度,已经广泛采用各类焊装夹具,而夹具的检测仍然采用传统的手工测量方式,如卷尺、刚尺、靠尺、块规等,工作效率不高,检测精度一般[1]。因此,如何有效检测夹具,保持夹具的焊接可靠性是保证客车整车精度的必要前提。

本文通过采用Handyscan手持式自定位三维扫描仪,发射15条激光线来采集某款客车地板附件夹具表面的三维数据,利用扫描软件对数据进行处理,得到较完整的三维数据模型,最后应用Geomagic Qualify软件将测量数据与初始数据进行最佳拟合对齐及3D、2D比对分析,快速有效地得出夹具偏差位置和偏差量,为后期夹具修整工作提供参考。

1 数据采集

1.1 三维扫描技术

三维扫描技术根据测量结果的不同方式,可以分为接触式测量和非接触式测量。其中,接触式测量通过测头与模型表面接触实现表面数据的获取;非接触式测量是以光电、电磁等技术为基础,在不接触被测物体表面的情况下,得到物体表面参数信息的测量方法。非接触式测量以计算机图像处理为主要手段,如激光三角法、结构光法、CT扫描等。

手持式激光扫描仪是基于三角测距法原理对实物表面实现数据采集,该方法数据采集速度快且是目前应用最广泛的非接触式测量。手持式激光扫描仪的操作步骤包括:贴标记点、扫描实体、获得数据、优化数据、输出点云[2-3]。本文采用非接触式的Handyscan三维测量系统对某款客车地板附件工装夹具进行扫描。

1.2 Handyscan的原理与测量

Handyscan手持式自定位三维扫描仪系统主要由扫描仪、电源系统和计算机软件辅助系统三部分组成,包括:手持式扫描头、电源适配器、数据传输联线、精度校准板、工作站、VXElement扫描软件、定位标点等。其中的关键设备是扫描头,扫描头的相机部分可用于查看点和接受激光,其中的8个LED发光点可屏蔽外界的干扰。扫描头是系统输入的开始,相机部分负责拍摄工件照片,并将其送入到工作站,通过扫描软件进行图像处理和被测点的空间坐标的计算。

Handyscan测量系统的测量过程(见图1)是通过相机追踪工件上的标志点来进行的,扫描时2个相机需垂直于所扫标志点或板面进行工作。十字激光发射口会发射多道交叉的红色十字II级激光,手持扫描仪进行扫描时,不要挡到激光发射口,保证扫描指示灯呈绿色为宜。在进行测量时,只要相机能够追踪到3个以上的标记点,系统就可以立刻解算出标志点的三维坐标,实时性非常高,实现了即时追踪和测量[4]。

图1 Handyscan三维扫描仪的测量应用

为有效地获得客车焊接夹具的使用变形情况,本文针对某款客车地板附件工装进行了两次三维扫描和数据采集,时间分别是2016年7月和2017年1月。为缩短数据采集的时间及减少数据量,只针对夹具的有效工作范围(夹具部分)进行了采集。数据采集所使用的设备和软件分别是Creaform公司的Handyscan700三维扫描仪和VXelements扫描软件,输出数据格式为STL。

2 Geomagic Qualify软件应用

2.1 Geomagic Qualify系统介绍

Geomagic Qualify是一款可加快流程速度、而且可以进行深入分析并确保可重复性的自动检测软件,它建立了CAD和CAM之间所缺乏的重要联系纽带,从而实现了完全数字化的制造环境。允许在CAD模型与实际构造部件之间进行快速、明了的图形比较。Geomagic Qualify可用于首件检验、线上检验或车间检验、趋势分析、2D和3D几何测量以及自动报告等。其检测的一般流程为:首先,获取参考模型和测试模型;然后,将测试模型与参考模型进行对齐比较;最后,对比较结果进行分析并得出报告[5-7]。

在本文中,首次尝试将其应用于客车焊接夹具的前后使用变化的数据检测,将其中第一次扫描数据作为参考模型,第二次扫描数据作为测试模型。

2.2 扫描数据的优化

因为两次扫描的数据模型有很多杂点,所以在进行比对分析前需对参考模型和测试模型进行分析并优化,主要通过系统中多边形菜单下的网格医生、松弛、减少钉状物等命令来进行优化(见图2)。

图2 数据模型的优化

2.3 数据模型的对齐

Geomagic Qualify的对齐方式主要有N点对齐和最佳拟合对齐。N点对齐是基于特征对齐的一种,它指的是用户通过定义圆柱、槽、孔、面和边定义的平面、轴和点等整车特征,然后匹配或配对这些基准和特征执行对齐,较适合规则形状的模型,但此种对齐方式产生的夹具偏差比较大。最佳拟合对齐不要求用户定义特征,软件在两个对象间自动最佳拟合对齐,较适合于不规则的模型,此种对齐方式夹具的综合偏差最小,其原理是系统后台自动分析计算综合最小偏差得出的对齐结果。

因为模型在扫描时,其空间坐标是随机的,所以导入到Geomagic Qualify软件中位置比较混乱,因此两个模型之间的偏差分析必须要进行预对齐后方可进行。本文中两者之间的预对齐采用N点(3点)对齐方式,把两者空间位置调整得基本重合。如果不先预对齐,最佳拟合对齐时间较长。在预对齐后再利用最佳拟合对齐方式进行精准对齐,时间很短。

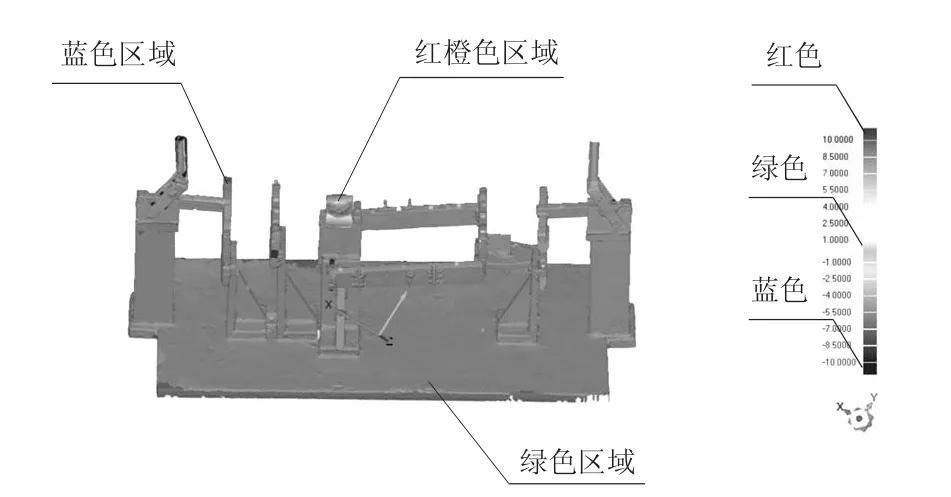

2.4 对齐效果3D分析

对最佳拟合对齐后的效果进行3D分析,通过实际需求设置最大,最小临界值和最大、最小名义值后即可得出3D比较结果及偏差色谱图(本次测试临界值设置为± 1 mm,名义值设置为±10 mm),它整体呈现了测试模型相对于参考模型的偏差值,红色代表正偏差,蓝色代表负偏差,绿色代表偏差值在设置的临界值内(见图3)。

图3 3D比较偏差色谱图

通过3D分析可以整体直观地看出两次夹具数据模型之间的偏差。然后通过对焊接夹具上的各个定位点和定位面进行偏差注释,可以快速、精确地得到各个点、面的偏差值,再结合设置的临界偏置值自动判断出点面的通过情况(图4下表格数据显示为每个位置点测试模型对比参考模型的偏差值是否在之前设置好的临界值范围内(±1 mm)的通过情况,在临界值范围内状态显示通过,不在范围内显示失败),以此得出焊接夹具前后使用过程中的变形点和变形量(图4中红橙色与蓝色区域为通过失败区域,绿色为通过区域)。

图4 3D比较偏差注释图

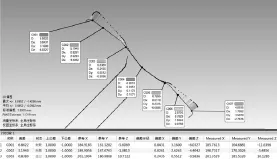

2.5 对齐效果2D比较

通过对齐效果3D分析中的偏差色谱图(前后两次夹具的变形情况,绿色表示合理范围,非绿色表示超出设置临界偏差值范围即不合理范围),可以很直观的发现焊接夹具的变形点(图5~图7中的非绿色区域),此地板附件夹具的主要变形点集中在中间定位块处(图5~图7中的红橙色区域),此时再通过2D比较命令对变形位置区域利用直线进行横截面剖切(图5剖切线),得出变形位置处的2D曲线(一条为参考模型的,一条为测试模型的),同时对变形点进行判断和注释,得出变形点的最大偏差数据(图6下表格中可以看出变形点距离偏差的最大值为+6.862 2 mm)。

图5 3D比较偏差色谱图(俯视图+剖切线)

图6 2D曲线偏差注释图(距离偏差)

图7 截面2D曲线图

接着对最佳拟合对齐后的对齐模型利用贯穿对象截面命令,可以得出截面处的2D曲线图(图7),接着对2D曲线图中的变形点的偏差角度进行测量,得出两次定位块角度偏差,同时根据实际要求设置上下限参数,得出各点的通过情况(图8下表格中可以看出角度偏差的最大值为+11.312 7°)。同理可以得出其他非绿色通过区域(即变形区域)的偏差值。

图8 2D曲线测量注释图(角度偏差)

通过本次3D分析与2D比较可以得出:夹具使用中的主要变形处集中在中间定位块处;中间定位块的最大偏差值分别为+6.862 2 mm(距离偏差)和+11.312 7°(角度偏差)。

最后,对上述各步骤的对比分析结果可自动生成报告文件,文件格式包括PDF,WORD,HTML,EXCELE等多种格式,以便部门之间数据共享,其明显的特点是PDF格式的报告文件可以进行3D浏览,给会议演示提供了便利。报告文件格式可以根据企业的特点进行编辑,使之符合企业标准化要求[8]。

3 结束语

目前客车企业中三维扫描仪和Geomagic Qualify系统还未被广泛应用,但客车生产逐渐乘用车化是大趋势,在此转变过程中客车急需通过整车精度的提升来实现零部件的标准化和装配的精细化,而整车精度的提升化必然要通过焊接夹具来保证[9-10]。本文通过应用三维扫描仪和Geomagic Qualify检测软件对客车焊接夹具进行了数据采集和对比分析,结果表明在现代客车企业生产过程中应用上述方法可以替代传统测量手段快速、有效的得出焊接夹具的变形位置和变形量,为后期夹具修整提供参考。

[1]中国公路学会客车分会,江苏省交通科学研究院.客车制造工艺技术[M].2版.北京:人民交通出版社,2008.

[2]李丽娟,高姗,林雪竹.基于Geomagic Qualify的工件偏差检测技术[J].制造业制动化,2014(10):35-38.

[3]徐龙,王柱,刘爱明,等.基于激光扫描的逆向工程在检验检测中的应用[J].制造业制动化,2014(22):36-37.

[4]ichti D,Harvey B.The effects of reflecting surface material properties on time-of-flight laser scanner measurements[C] //Symposium on Geospatial Theory,Processing and Applications,Ottawa,2002.

[5]成思源,杨雪荣.Geomagic Qualify三维检测技术及应用[M].北京:清华大学出社,2012.

[6]上海杰魔公司GEOMAGICQULIFY培训手册[M].上海:2013. [7]邹付群,成思源,李苏洋,等.基于Geomagic Qualify软件的冲压件回弹检测[J].机械设计与研究,2010,26(2):79-81.

[8]陈博,李秀梅.基于CATIA V5和Geomagic Qualify的汽车零部件质量快速检测[J].北京汽车,2011(5):40-43.

[9]李莹,曹小龙.基于市场分析的我国客车行业发展趋势预测[J].河北交通职业技术学院学报,2015(2):52-54.

[10]徐向华.我国微型客车市场现状及发展趋势研究[J].汽车工业研究,2009(10):11-17.

修改稿日期:2017-05-31

Detection Technology of Bus Fixture Deviation Based on Geomagic Qualify Software

Pu Lin,Hua Yajun,Yang Bing

(Yangzhou JianghuaiHongyun Bus Co.,Ltd,Yangzhou 225200,China)

By the two times collection of3Ddata ofa bus flooraccessories fixture,the authors use Geomagic Qualify software to align the two times collected data,make 3D comparison and 2D measurement.Finally,they obtain the deviation position and the deviation amount,which can be used as the basis ofthe fixture finishing.

bus fixture;deviation detection;Geomagic Qualify software

U469.1

B

1006-3331(2017)04-0059-04

濮林(1988-),男,硕士;主要从事工艺技术方面的研究工作。