某型电动客车后轮跳动问题分析与改进

2017-08-23彭旺李松芙比亚迪汽车工业有限公司广东深圳518118

彭旺,李松芙(比亚迪汽车工业有限公司,广东深圳518118)

某型电动客车后轮跳动问题分析与改进

彭旺,李松芙

(比亚迪汽车工业有限公司,广东深圳518118)

介绍某板簧电动客车在紧急制动工况下的后轮跳动问题并进行原因分析,找出引起该问题的根源,并通过CAE仿真分析提出可行的改进方案,顺利解决问题。

电动客车;紧急制动;后轮跳动;板簧悬架

在开发某板簧电动客车过程中,样车性能测试阶段,发现在进行紧急制动工况时后轮出现严重跳动现象。之前有学者使用试错法,通过增加减振器减弱抖动,但没有从根源上解决问题[1]。本文分析这种跳动的产生的根源,并给出从根源上解决问题的方案。

1 问题描述及原因分析

某板簧客车在干燥的水泥路面,在ABS开启的情况下,以30 km/h以上车速进行紧急制动[2](纵向减速度达到1 g)时,出现后轮跳动的现象,而在进行一般强度的制动时并没有出现这种现象;在干燥的沥青路面,在ABS开启的情况下,以60 km/h以上车速进行紧急制动时,出现后桥跳动现象,车速较低时没有出现跳动的现象。

分析以上现象可知,该车型只要制动强度足够大使得后轮抱死,才会出现后轮跳动的现象。水泥路面比沥青路面硬,制动时后轮更容易出现抱死,所以在水泥路面速度较低时就出现了跳动的现象。推测如果关掉ABS估计跳动问题会更严重。为了验证推测,关掉ABS后重新进行试验,试验结果如表1所示。

表1 ABS关闭后两种路面试验抖动对比主观评价

从试验结果可以看出,ABS关闭后跳动问题变得更加严重了。由于关闭ABS后,车辆后轮更加容易出现抱死,从而导致跳动变得更加严重。这证实了是由于车辆制动强度达到一定程度时,如果出现后轮抱死则会导致后轮跳动的结论。后来也在低附湿滑路面进行类似的试验,发现车辆在低强度时轮胎抱死并不会出现后轮跳动的现象。

为了从数据上分析产生这种跳动的原因,需要对关键位置进行加速度测量。加速度传感器安装位置分别是板簧(左上)、后轮心(右上)、后桥(左下)和地板(右下)。测试工况为ABS关闭下,在沥青路面上进行车速分别为20 km/h、30 km/h、40 km/h的紧急制动测试。由于车速为40 km/h时后轮跳动已经很激烈,为了避免损坏设备就不再进行更高车速的测试了。时域的测试数据经过商业软件Ncode进行频谱分析[3]后,得到加速度响应的频率变化特性,经过统计测试结果如表2所示。

表2 加速度峰值频率统计图表

由试验统计结果可得,不同车速下的簧下质量(轮心、后桥、板簧)的跳动频率主要发生在15 Hz和30 Hz附近;簧上质量(车身地板)跳动频率发生在2.7 Hz和30 Hz附近。通过分析制动力的传递路径发现,制动力从地面传递到车轮和车桥,再经过板簧传递到车身,传递的过程中造成板簧自身变形很大,所以需要分析后悬架系统自身的频率特性。

2 仿真研究和优化

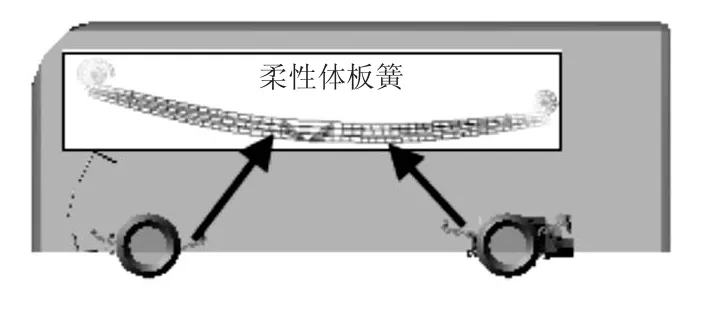

为了分析整车以及系统的固有频率,在Adams/car[4-5]中建立整车动力学模型,用有限元软件将板簧单片建成柔性,在Adams中组装起来,簧片之间用VFORCE模拟接触力,建成和其他底盘和车身系统组装成整车刚柔耦合Adams/car模型,如图1所示。用该模型进行整车模态分析可以得到整车的模态振型和固有频率。由于制动跳动过程中整车先发生俯仰,然后后桥出现跳动,所以重点关注整车俯仰方向的模态频率和悬架跳动的局部模态频率。通过模态分析[6]可得,整车俯仰方向的模态频率为2.44 Hz;后悬架跳动模态频率为15.1 Hz;前悬架纵向移动和跳动复合振型频率为31.3 Hz。通过刚柔耦合的多体动力学模态分析,可以得到试验过程中加速度幅值峰值频率对应的振型,为分析问题的根源和改进方案提供依据。

图1 整车刚柔耦合Adams/car模型

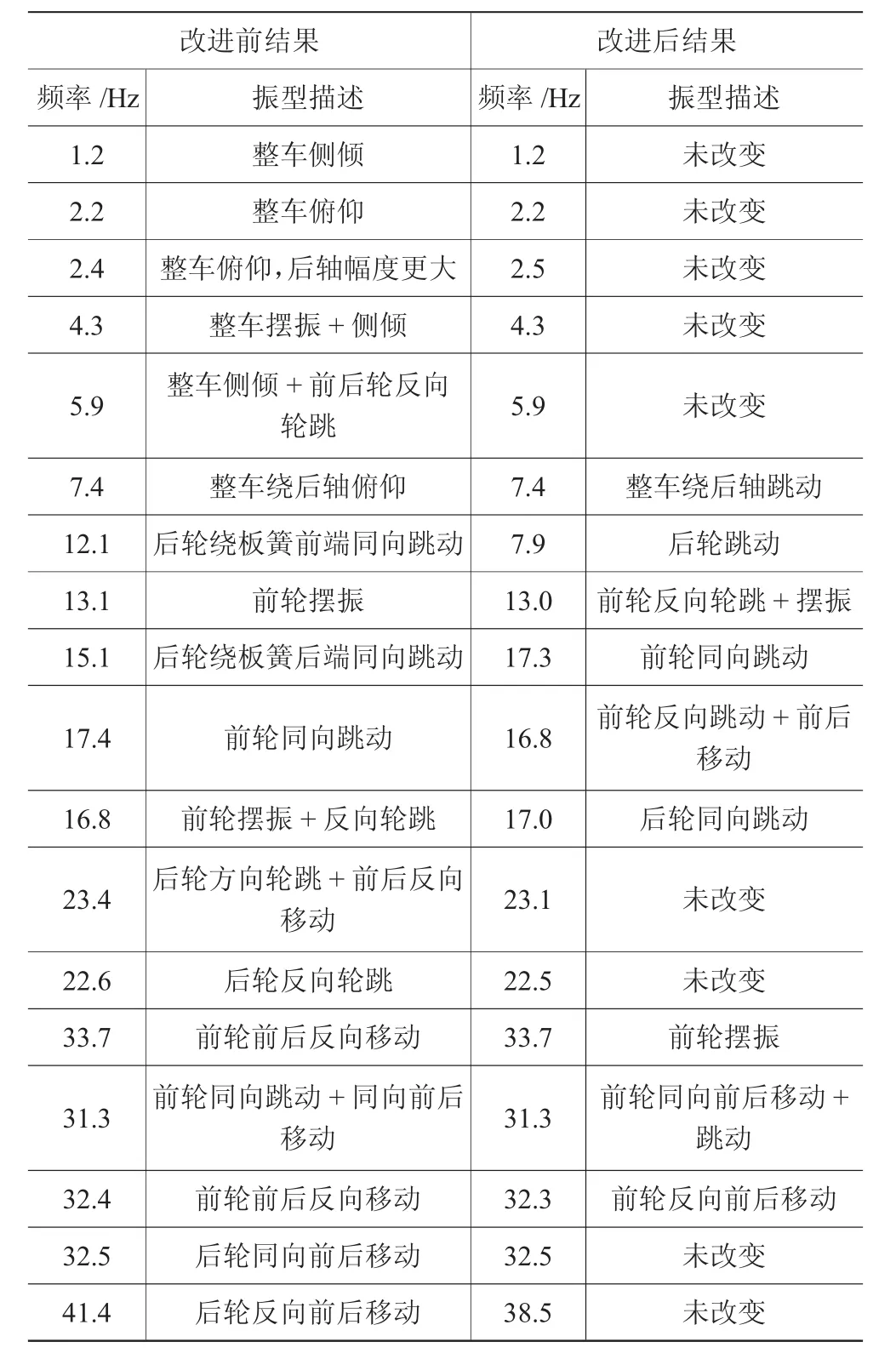

从试验数据中可知,峰值最大的主频率为15.1 Hz,另外对纵向加速度分析也可以得到主频率为14.6 Hz。可见制动过程中轮胎抱死后路面对轮胎的纵向激励与簧下跳动频率接近是造成该跳动问题的主要原因。为了进一步分析模态分布情况,对40 Hz以下低频率的模态分布进行统计,如表3中改进前的结果所示,局部模态频率在12 Hz和15 Hz都出现后轮跳动,局部模态之间间隔不够大容易产生局部振型之间共振。路面的激励和簧下悬架跳动频率接近,同时局部模态共振共同影响使得后轮跳动。

为了避免局部模态和路面激励之间共振,需要使得路面的激励和局部模态错开3 Hz以上。同时为了避免局部模态之间的共振,局部模态之间也必须错开3 Hz以上。为了改善该跳动问题必须提高后悬架跳动的频率,同时消除部分局部模态。从汽车理论[7]可知,车轮跳动的圆频率公式:

其中:k为垂向刚度;kt为轮胎垂向刚度;m1为簧下质量。

从式(1)可知,影响该圆频率最大的因素是簧下质量。从图2后悬架[8]模型可知,后桥上连接一个质量块很大的驱动电机,而电机和车身之间没有任何连接,可见这种布置会使得后悬架跳动频率降低。轮胎垂向刚度一般是板簧垂向刚度的3倍多,轮胎选型后一般不作更改。根据式(1),如果单从板簧刚度上调整效果不明显,则需要从簧下质量布置上提出优化的方案。为了改变悬架跳动的局部模态,将驱动电机安装靠近板簧前端,即使大质量块靠近悬架跳动的中心位置,改进后的模态分布如表3中改进后的结果所示。改进方案避开了激励频率14.6 Hz,同时后轮跳动模态频率间隔增大,理论上可以有效地改善后桥跳动问题。但是由于车辆已经处于样车阶段,实施该方案改动量太大,所以该方案只能作为以后同类新车型开发的方案。这里需要继续开发可行而且易于实施的替代方案。理论上更改板簧刚度对簧下频率影响不大,实际也证实了这一点。考虑到阻尼可以减少振动的幅值,所以作为可行和易于实施的方案,在驱动电机后端增加一个减振器和车架相连接。通过调整减振器阻尼值,主观评价振动可以接受,至此问题基本得到解决。

表3 仿真模态频率及振型分布表

图2 后悬架数模

3 结论

1)主观评价可以快速评价车辆性能,客观的加速度数据测试进行频谱分析可以得到振动频率。

2)车辆动力学刚柔耦合模型可以对板簧客车进行模态分析,结合测试数据可以分析问题的根源。

3)用增加减振器来增加阻尼是治标不治本的方法。要从根源上解决该问题,则需要从整车模态分布着手,避免激励频率和局部模态频率共振,同时也避免局部模态间的共振。

[1]张鑫,李鹏,秦歲,等.某电动中型客车制动抖动原因分析[J].客车技术与研究,2016,38(4):13-15.

[2]全国汽车标准化技术委员会.商用车辆和挂车制动系统技术要求及试验方法:GB 12676-2014[S].北京:中国标准出版社,2014:10.

[3]平鹏.机械工程测试与数据处理[M].北京:冶金工业出版社,2001:4.

[4]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008:10.

[5]陈志伟,董月亮.MSC Adams多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2012:6.

[6]曹树谦,张文德,萧龙翔.振动结构模态分析-理论实验与应用[M].天津:天津大学出版社,2001:3.

[7]余志生.汽车理论[M].3版.北京:机械工业出版社,2000:10.

[8]王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010:4.

修改稿日期:2017-04-05

Analysis and Improvementon the Trouble of Rear Wheels Jump ofan Electric Bus

Peng Wang,LiSongfu

(BYD Auto Industry Co.,Ltd,Shenzhen 518118,China)

The authors introduce the trouble ofthe rear wheels jump under the emergency braking for a leafspring bus,and analyze the reasons,find outthe rootofthe trouble,and though CAE simulation putforward the feasible improvementproject.They solve the trouble successfully.

electric bus;emergency brake;rearwheeljump;leafsuspension

U469.72;U463.5

B

1006-3331(2017)04-0040-03

彭旺(1982-),男,研发主管;主要负责整车研发与总体设计工作。