纺纱工艺流程功能解析(上)

2017-08-22王学元

王学元

(中国纱线网,杭州 311203)

纺纱工艺流程功能解析(上)

王学元

(中国纱线网,杭州 311203)

为了合理控制纱线产品质量和优化纺纱工艺设计,探讨了纺纱工艺流程中各项纺纱功能的构成及相互关系,将各工序从功能上划分为基础层(包括松解和集合)、主层(包括开松、梳理、牵伸和加捻等)、次层(包括除杂、混和、并合和精梳等)和辅层(卷绕成型),具体分析每个层次实现各项功能要求的方式与控制措施;重点阐述纤维松解、集合等纺纱主要功能要求、完成方式和相关工艺要求,特别是梳理器材之于松解、集束器材之于集合的影响。指出:在纺纱工艺流程中,所有的工艺技术始终围绕纤维的松解和集合展开;松解是集合的基础和前提,其目的是为了更好地集合。

纺纱流程;功能;松解;集合;混合;开松;梳理;牵伸;加捻;卷绕;棉网;须条

1 纺纱功能的构成及相互关系

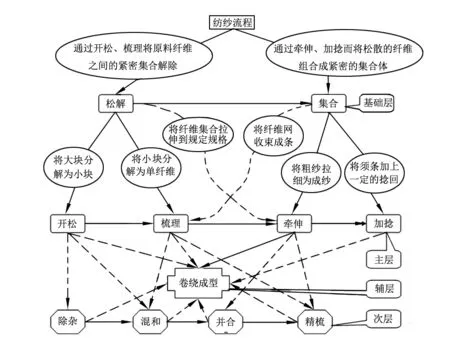

在整个纺纱工艺流程中,对纤维的加工处理可以概括为松解和集合两个基础过程(如图1所示),即先将原料中纤维原有的横向联系彻底解除(松解),然后再建立起首尾衔接的纵向联系(集合)。

在对纤维进行松解的过程中,先从压紧的大包中抓取出大块原料进行开松,逐步变成小块原料;然后再将小块原料梳理成单纤维状态;在开松和梳理纤维的过程中,完成对纤维的清洁和整理,去除原料中的部分杂质、硬并丝和短绒等影响产品质量的有害疵点;并对不同批号、不同性能的纤维进行充分的匀混。在对纤维进行集合的过程中,逐步将须条抽长拉细为符合设计要求的规格;同时为保证半制品卷装和使用要求,赋予须条一定的强力,在必要的情况下给须条加上一定的捻度。

图1 纺纱工艺流程功能解析

在整个纱线生产工艺流程中,清、梳、精等工序主要完成对纤维松解,并、粗、细等工序主要完成对纤维集合。纤维松解是纤维集合的基础和前提,目的是为了更好地集合。各工序从纺纱功能上划分为4个层次。

1.1 基础层

松解和集合是生产纱线的基础,如果纤维松解效果达不到要求,或者纤维集合状态不良,纱线质量就达不到预期要求。

在整个纺纱流程中,纤维的松解是经过反复开松、梳理和牵伸,才由块状变为单纤维;纤维的集合也需要经过梳理、牵伸和加捻等,才能使经过充分松解的单根纤维间建立起新的纵向联系。

1.2 主层

主层包括开松、梳理、牵伸和加捻等过程,是直接影响产品质量的过程,生产管理和技术措施都要围绕着主层功能展开。

开松是将大块纤维分解为小块纤维和小纤维束,是除杂和混和的前提;梳理是彻底解除纤维之间的横向联系,将纤维小块、小束进一步分解为单根纤维状态;开松梳理是实现良好牵伸的前提。牵伸是将须条抽长拉细的过程,可以使纤维充分伸直,彻底消除纤维的横向联系从而在纵向上重新排列;加捻使纤维之间重新建立起纵向联系,获得具有一定强度的纱线。

1.3 次层

次层包括除杂、混和、并合和精梳等过程,是配合主层功能完成纺纱的过程,对产品质量有显著影响,也是生产管理和技术措施中要重点考虑的功能。通过这几个功能的实现,保证纤维松解和集合的效果,为提升产品质量奠定基础。

1.4 辅层

卷绕成型属于纱线形成过程中的辅层功能,主要辅助生产过程顺利进行,同时对产品质量和生产效率也有一定影响,生产上也必须给予关注。

2 纤维松解的综合任务与要求

纺纱流程中的“松解”涉及清、梳、精等多个工序,其综合任务是在保护纤维、减少纤维损伤的前提下,使纤维的分离度、伸直度和定向度处于良好状态,为下一步的“集合”奠定良好的基础,以确保纤维在集合的过程中保持牵伸力的稳定性、纤维变速点的集中性和较小的移距偏差,从而保证成纱条干优良,粗细节、棉结少而小。

2.1 保护纤维性能

在前纺整个工艺流程中,特别是开松、梳理和牵伸过程中,始终要注意对纤维的保护,减少纤维的疲劳度和损伤,控制短绒率,提高纤维的长度整齐度。对纤维损伤情况,可以通过纤维经各单机处理后的短绒率、短绒增长率和单纤维强力平均损失等指标来衡量。

2.1.1 保护纤维的重点工位

保护纤维的重点工位如下:

a) 清花流程的握持开松点,如开棉机给棉罗拉与打手间、清棉机天平罗拉与综合打手间等;

b) 梳棉机给棉板与刺辊间的握持分梳点;

c) 梳棉机刺辊固定盖板与刺辊之间的自由分梳区;

d) 梳棉机的后固定盖板与锡林之间的自由分梳区;

e) 梳棉机回转盖板与锡林间的自由分梳区。

2.1.2 保护纤维的措施

2.1.2.1 在同样产量的情况下,握持开松点或分梳点采用“薄喂快给”的工艺原则,有利于减少纤维损伤。在单位时间内,该工艺给棉系统输出的棉层长,单位长度上的纤维受打击次数减少,如加快清棉机天平罗拉转速,可减少综合打手对纤维的损伤。

2.1.2.2 在握持开松点或分梳点,采用相对较大的开松隔距和分梳隔距,以减弱开松和分梳力度,如梳棉机适当放大给棉板—刺辊隔距。

2.1.2.3 在握持开松点或分梳点,采用相对较小的喂给压力,如减小豪猪开棉机给棉罗拉的压力,有利于打手刀片从给棉罗拉中抓取原料块,减少产生被扯断或打断的纤维。

2.1.2.4 生产强力低、脆性大、韧性差、表面摩擦因数大的纤维时,甚至可采用“半握持分梳”工艺,即抬高给棉板,使分梳工艺长度大于纤维长度,使纤维在受到刺辊针布穿刺分梳时,其尾端已经完全脱离了给棉罗拉的握持,仅仅依靠须层中纤维的摩擦力握持和控制纤维,从而使纤维顺利地从须层中抽出,有效降低纤维受到的梳理力,减少纤维损伤。

2.1.2.5 梳棉机自由分梳区的梳理作用虽然比握持分梳点弱,但由于自由梳理区内针、齿多,隔距小,相对速度快,对纤维损伤和疲劳度的影响也不可小觑。在保证纤维理想梳理度的情况下,主要应从以下方面保护纤维:① 适当降低刺辊、锡林的转速;② 合理优选各部位隔距,特别是附加的刺辊下固定盖板、后固定盖板等处针布上的纤维束较多、较大,不宜采用过小的隔距;③ 在保证针布对纤维有适宜握持力的情况下,选择工作角α稍小(根据GB/T 24377—2009)的锥齿针布[1],有利于减少针布对纤维的刮伤和拉断,提高纤维在针布之间的转移梳理效果;④ 在保证适宜齿密的情况下,采用基部宽偏小、齿距偏大的齿条规格;⑤ 重视纤维的转移,刺辊—锡林间纤维转移率要达到100%,锡林—道夫间纤维转移率要适当,转移率过大影响梳理质量,转移率过小则会加重纤维的疲劳度和损伤。

2.2 保证纤维良好的分离度

松解要求纤维束尽可能完全分离成单根纤维,减少纤维间的并合、粘连和纠缠等问题,即保证须条中纤维具有良好的分离度,减少纤维在牵伸过程中的集束变速问题。纤维的分离度指标,可以通过观察梳棉机棉网状态和检测计算棉网单纤维百分率等来体现。

2.2.1 提高纤维分离度的主要工序

提高纤维分离度的主要工序是:

a) 清花的开松,将大块原料分离为小块;

b) 梳棉(精梳)的梳理,将小块原料或并连的纤维分解为单根纤维;

c) 并粗的牵伸,进一步将纤维束中纤维间的头尾间距拉大,分解并连的纤维。

2.2.2 提高纤维分离度的措施

2.2.2.1 清花工序关键是降低握持开松的力度,强化自由开松的作用;减少握持开松点,充分发挥自由开松部位的开松效能,贯彻“勤抓少抓、多松少打、早落少碎、棉流畅通”的工艺原则。抓棉打手每次下降较小的距离,较小的刀片伸出肋条距离,较大的小车运行速度,保证较高的运转效率;开棉则减小棉箱储棉厚度、加大给棉罗拉转速,采用钢针打手或鼻型打手(即增大打手钢针的密度);混给棉应减小角钉帘与给棉帘(或压棉帘)隔距,加快角钉帘运行速度,减少剥棉罗拉或均棉罗拉返花问题;清棉选择适宜的综合打手速度,必要时去掉综合打手上的刀片。

2.2.2.2 梳棉(精梳)工序关键是“减少损伤、适度转移、细致梳理”,优化刺辊转速和锡林—刺辊转速比,适度放大给棉板—刺辊隔距,以减少纤维损伤,保证刺辊上纤维全部转移到锡林,严防刺辊返花。根据纤维梳理度合理配置道夫转移率,转移率过大影响纤维的分梳效果即纤维分离度,过小则纤维经过主分梳区的次数增多而使纤维疲劳度增大。根据纤维性能优选针布型号,保证适度的分梳效果;从刺辊下固定齿条盖板、后固定齿条盖板到主分梳区,随着纤维分离度不断提高,采用渐进分梳工艺配置;精梳机的梳理功能,主要是去除部分纤维纠缠而成的棉结和在牵伸过程中相互纠缠形成棉结的短绒,从而提高纤维的“三度”。

2.2.2.3 并粗工序牵伸的过程中,须条中的纤维沿须条轴向作相对运动,彼此间产生相对位移,从而可以使一些纤维束分离成为单纤维。纤维束要分离成单纤维,必须具备两个条件:一是纤维束中的纤维在牵伸区运行的过程中能够形成速度差,即有的纤维是以快速罗拉的速度运行,有的纤维要以慢速罗拉的速度运行;二是纤维速度差能够持续一个时间段。牵伸倍数是形成速度差的必要条件,罗拉隔距是保证纤维速度差持续一段时间的关键。较大的牵伸倍数和罗拉隔距有利于提高纤维的分离度。

2.3 保证纤维良好的伸直度和定向度

2.3.1 纤维伸直度和定向度的重要性

纤维的伸直度和定向度要求纤维尽可能处于完全伸直状态,以减少纤维的前弯钩、后弯钩和两端弯钩等。

良好的伸直度可防止弯钩纤维在牵伸过程中被抽拉成结,该指标可以通过观察梳棉机棉网状态,在显微镜下分析伸直纤维的比例,以及纤维的最大投影长度与纤维长度比等来体现。

良好的定向度要求纤维的轴心线尽可能与纱线的轴心线一致,以减少纤维相对于纱线轴心线的横向、斜向排列,减少纤维之间的纠缠,保证每根纤维在纱线结构中都能对提升纱线的强力有所帮助。纤维的定向度指标,可以通过观察梳棉机棉网状态,在显微镜下分析纤维的排列情况,以及纤维在须条轴线方向上的投影长度与纤维长度比等来体现。

2.3.2 提高纤维伸直度和定向度的主要工序

提高纤维伸直度和定向度的主要工序为:梳棉或精梳的梳理;并条特别是头并或预并的牵伸;粗纱的牵伸。

2.3.3 提高纤维伸直度和定向度的措施

梳棉工序除了保证纤维具有良好的梳理度外,还要重视前固定盖板对纤维的整理作用,锡林道夫三角区纤维的转移情况,剥棉及成条装置的作用等。提高纤维伸直度和定向度的措施如下[2]。

2.3.3.1 前固定盖板对被锡林握持住的纤维的后端进行梳理,使纤维后端的弯钩充分伸直,横向纤维改为纵向定向,提高纤维的伸直平行度,更易于向道夫转移。因此,应合理设计前固定盖板与锡林的隔距,优选前固定盖板金属针布的齿密,并配合前棉网清洁器理顺该区的气流状态。

2.3.3.2 纤维在锡林—道夫三角区的转移状态直接影响纤维在生条中的排列状态,特别是该区出现气流紊乱问题时,气流会把道夫上凝聚的纤维吹乱,造成生条中的纤维伸直度和定向度较差,在后续牵伸中会出现较多的棉结和粗细节;因此,要保证锡林—道夫三角区的气流通畅和纤维转移顺利。

2.3.3.3 剥棉及成条装置的主要作用是将道夫上凝聚的棉网剥离、集束成条,装置作用不良会破坏棉网的原有结构,甚至造成棉网破洞、破边、云斑等,从而使纤维的伸直度和定向度受到影响。另外,棉网的张力也在一定程度上影响纤维的伸直度和定向度,在保证不出现断网、落网的情况下,一般偏大掌握棉网张力,有利于提高纤维的伸直度和定向度。

3 原料纤维松解的方式——开松与梳理

因为存储和运输需要,纺纱原料一般是采用紧密压缩的方式打成纤维包。这就要求纺纱企业在纺纱过程中首先要将原料进行松解并整理成伸直、平行的单根纤维,以便牵伸、加捻成符合要求规格的纱线。松解原料纤维的方式主要有开松和梳理两种。

3.1 开松

将压紧的成包原料纤维松解成尽可能小的纤维束且尽量不损伤纤维,在纺纱流程中完成开松的主要是清花工序或清梳联的清花机械。

3.1.1 开松机械种类

开松机械主要包括抓棉机、开棉除杂机、混给棉机和清棉机等[3]。抓棉机从众多的原料包中精细抓取纤维束,具有开松与混和作用,如圆盘抓棉机和往复抓棉机等。开棉除杂机将原料进一步开松,并除去大部分杂质,如豪猪开棉机、六滚筒开棉机和轴流开棉机等。混给棉机将抓棉机或开棉机输送来的原料充分混和,并有一定的扯松和除杂作用;给棉机和成卷机相配套的主要作用是均匀给棉,也有一定的扯松与混和作用。清棉机能细致开松除杂,成卷或由气流将原料送至梳棉机。

开清棉工艺原则:多包取用、精细抓取、渐进开松、早落少碎、均匀混和、以梳代打、少伤纤维。

3.1.2 开松方式

开松可以分为自由开松和握持开松两种。

3.1.2.1 自由开松,是纤维在无握持状态下接受开松,开松的作用较为缓和,纤维不易疲劳和损伤,杂质不易碎裂。具有自由开松功能的清花机械主要有六辊筒开棉机、轴流开棉机、多刺辊开棉机和混开棉机等。

3.1.2.2 握持开松,是棉层在给棉罗拉的握持下接受打手打击。开松作用较为剧烈,开松除杂作用较强,其打手机件的型式有豪猪、钢针和锯齿等,具有握持开松功能的清花机械主要有豪猪开棉机、精开棉机和清棉机等。

3.1.3 开松的次层功能

开松作为主层功能,在完成任务的同时,还要关注次层功能,如除杂和混和的完成效果,及辅层功能卷绕成型(成卷或形成结构均匀的筵棉层)的效果。

3.1.3.1 除杂,通过对原料的开松,使混在纤维中的各种杂质和疵点(硬并丝、纤维块等)充分暴露,使其有效地从可纺纤维中清除,并尽可能减少可纺纤维的损伤和损失。

3.1.3.2 混和,由于很少采用单唛生产纱线,有时候会在清花工序采取多种不同规格、不同性能的原料混和生产,为达到各种纤维在纱线的截面内和轴向的均匀分布,故在开松原料时要使各种纤维得到充分、均匀、细致地混合。

3.1.3.3 卷绕成型,为方便运输和梳棉机使用,在使用“清花+梳棉机”流程时,会将经过开松的原料再压制成一定规格、厚度均匀的棉卷;而采用清梳联流程时,则会通过给棉箱将经过充分开松的原料以均匀的筵棉形式喂给梳棉机。

3.1.4 清花工序的开松点

在清花工序中,一般要根据原料的性能配置多个开松点[4],利用角钉、刀片或针齿等器件对原料进行击打或撕扯,从而完成开松。清花工序常见开松点有抓包机打手部位、开棉机打手部位和清棉机打手部位等。

3.1.4.1 抓包机打手部位

3.1.4.1.1 提高开松效果的工艺原则

抓棉机打手连续转动,装在打手上的刀片从原料包中抓取小块原料输送到后方机台。抓棉机打手部位基本上是属于半自由开松,虽然纤维未被机械装置有效握持,但纤维包紧密,加之受到抓棉机肋条的挤压,因此开松过程中要破坏纤维内在较强的联系力。由于原料包较紧密,打手速度过高容易造成纤维损伤;因此,为满足产量要求并减少损伤纤维,棉块应尽量小而且松散,以利于后道除杂和混合。抓棉机的工艺应贯彻“勤抓、少抓、稳定棉流、提高运行效率”的原则,提高抓棉小车的运行效率;“勤抓”就是要在单位时间内抓取尽可能多的原料;“少抓”就是抓棉打手每一回转的抓棉量要尽量少,抓取的纤维块要尽量小;“稳定棉流”就是要保证向后方机台输送的棉流均匀、稳定;“提高运行效率”就是要减少抓棉机运行过程中的停止时间,降低后方机台储棉量的波动。

3.1.4.1.2 提高开松效果的措施

提高抓棉机开松效果的措施如下:

a) 根据原料包的松紧程度和抓包机的产量要求,适当减小打手刀片伸出肋条的距离,控制在+2 mm~-4 mm,在满足供应要求的前提下,一般掌握在0.5 mm~1.5 mm为宜。

b) 在满足供应要求的前提下,降低小车每转下降的距离,一般控制在0.5 mm~1.5 mm,保证小车抓取后的盘面平整,不涌原料。

c) 适当提高小车运行速度,可根据需要控制在1.7 r/min~2.3 r/min,必要时可以改造抓棉小车的传动链轮和地轮。

3.1.4.1.3 开松效果的检查方法

检查抓棉机开松效果时,要注意以下细节:

a) 看盘面,要求盘面平整,纤维表面呈自然的毛绒状, 无翻卷的纤维团。

b) 小车运行平稳,无滞阻问题,特别是不能存在小车停滞而其电机转动的情况。

c) 小车运行效率要达到90%以上,最好能够到达95%以上,但不要达到100%,运转率太低说明单产过高,抓取的原料块过大,不符合勤抓、少抓的工艺原则;运转率达到100%则说明小车的供应能力不足,对后方机台的储棉量失去了调节功能,会造成供棉量不稳定。

d) 出棉斗观察窗内的原料、纤维束应均匀、自然地在管道中间运行,不出现堵、挂、缠问题。

e) 手摸打手刀片,刀尖应尖锐、有棱角,不应为圆滑的小弧面;打手刀片无毛刺、不碰肋条、不松动、无缺损、肋条无断裂,各根肋条的底面在同一平面上。

3.1.4.2 开棉机打手部位

3.1.4.2.1 提高“开松效果、减少纤维损伤”的工艺原则

开棉机打手部位的开松属于握持开松,是清花流程中造成纤维损伤的主要部位之一,因此提高开棉机的开松效果,要在减少开棉机打手部位对纤维损伤的前提下进行,具体措施是掌握“薄喂快给、加大打击间距”的工艺原则。“薄喂”就是棉箱的厚度尽量小,给棉罗拉输出的棉层尽量薄;“快给”就是在保证运转效率的情况下,加快给棉罗拉的运行速度;“加大打击间距”就是根据原料纤维的长度,适当放大给棉罗拉到打手刀片的间距。提高开棉机开松效果还要贯彻“适宜的打手速度、较大的刀片密度、偏小的尘棒与打手隔距、偏小的尘棒安装角度”的工艺原则。打手速度过高时,刀片对棉丛打击剧烈,纤维损伤较多;打手速度过低时,对原料的开松效果变差,不利于除杂和混合,因此应根据原料的性能优选打手速度。在打手转速不变的情况下,打手刀片的密度直接决定了单位时间内打手对原料的打击开松点数,必要时可将打手刀片密度加大,如将豪猪打手更换为鼻型打手、钢针打手或锯齿打手等。减小尘棒与打手隔距及尘棒的安装角度,可增强尘棒对原料块的阻刮作用,从而提高开松效果,增加落杂率。

另外,打手缠花会造成“罗卜丝”(即索丝)问题,严重影响后工序的开松和梳理效果,因此清花各部位的打手要严防出现缠花问题。

3.1.4.2.2 提高开松效果的措施

提高开棉机开松效果的措施如下:

a) 优化调整储棉箱给棉调节板的位置,减小储棉箱的给棉厚度;

b) 保证开棉机的运行效率达到95%以上,最佳为98%以上,但不要达到100%;

c) 保证打手刀片或钢针具有良好的锐利度,无毛刺、弯钩和缺损等问题;

d) 合理调整打手与剥棉刀的隔距,防止打手返花或缠花,纺棉一般要控制在2 mm内,纺化纤可控制在0.8 mm~1.0 mm;

e) 强化打手室补风,保证打手抓取的原料在出棉口位置全部顺利脱离打手进入输棉管道,严防打手返花或缠花;

f) 每月清洁擦拭1次尘棒,保持尘棒表面光滑、无毛刺、无锈斑、不弯曲、无棉蜡和油剂等。

3.1.4.2.3 开松效果的检查方法

检查开棉机开松效果时,需注意以下细节:

a) 观察活动给棉罗拉滑动范围及频率,正常情况下活动给棉罗拉应在较小范围内滑动且频率不能过大;否则,抓棉机输送来的原料开松效果较差,单块原料的质量差异过大,或者棉箱内的储棉量不够稳定,会造成打手刀片负荷不均匀,从而影响开棉机的整体开松效果。

b) 打手无缠花、挂花等。

c) 原料输送顺畅,在打手室内无滞留;剥棉刀能够将打手上的原料全部剥离并及时输送到输棉管道中。

d) 手感打手刀片刀尖应尖锐、有棱角,不是圆滑的小弧面;钢针打手的钢针应尖锐、无歪针、缺针和断针,各个位置的钢针总高应一致。

e) 观察、手感尘棒表面状态,保证生产中无挂花、糊花问题,当有挂花点时应打光后再开车。

3.1.4.3 清棉机打手部位

3.1.4.3.1 提高开松效果的原则和要求

清棉机打手部位的开松属于握持开松,一般采用综合打手;生产化纤时,为减少纤维损伤可去掉综合打手的刀片。清棉机的开松效果,直接影响棉卷的均匀度以及梳棉的重量不匀率等指标。

清棉机打手部位影响开松效果的工艺参数主要有打手速度、打手与天平曲杆工作面的隔距和天平罗拉转速等。清棉机打手速度,决定了打手对每米棉层的打击次数,应根据原料的特性进行优选,在保证开松效果的情况下,重点关注纤维损伤情况和打手转速对尘笼凝棉效果的影响。打手与天平曲杆工作面的隔距,直接影响打手对棉层的打击力度,特别是在打手带有刀片的情况下,隔距过小会严重损伤纤维,增加纤维的疲劳度;此隔距的控制要配合天平罗拉转速,一般控制在6 mm~8 mm。在台时单产等条件不变的情况下,天平罗拉转速高,喂给的棉层薄,单位时间内喂给的棉层长,有利于减少纤维损伤,提高开松效果。天平罗拉转速,也会影响自调匀整或天平调节装置的匀整效果,因此要与自调匀整的调节系数、杠杆比以及天平罗拉与天平曲杆的隔距相匹配,在保证顺利给棉、不出现堵花的条件下,天平罗拉与天平曲杆的隔距越小越好,调节范围不大于0.3 mm,但要保证拉空原料后天平曲杆不碰天平罗拉。另外,综合打手缠花是造成索丝和棉结的重要原因之一,因此要合理调节综合打手与剥棉刀的隔距,一般要求为0.8 mm~2.0 mm。

3.1.4.3.2 开松效果的检查

检查清棉机开松效果时,需注意以下细节:

a) 随时检查天平杆尾端的活动情况,天平杆尾端正常情况下活动幅度较小,跳动频率低;如果天平杆尾端活动幅度较大,跳动频率高,表明清花流程的开松效果未达到要求,有较大的纤维块。

b) 经常检查天平曲杆刀口的锋利度及天平杆的灵活性,保证天平罗拉喂棉的连续性和稳定性。

c) 经常检查尘棒,应无毛刺、棉蜡和油剂,防止钩挂原料团进入棉层。

d) 经常检查尘笼两侧和淌棉板,应光滑,且无挂花。

e) 检查综合打手刀片工作角的锐度及钢针状态,刀片无损伤,钢针无断裂、缺失和尖端无弯钩。

(未完待续)

[1] GB/T 24377—2009,纺织机械与附件 金属针布尺寸定义、齿型和包卷[S].

[2] 费青.纤维伸直度的测定方法及影响因素分析[J].棉纺织技术, 2005,33 (4):1-5.

[3] 上海纺织控股(集团)公司,《棉纺手册》编委会.棉纺手册 [M].3版.北京:中国纺织出版社,2004:139-259.

[4] 陈晓红,赵大同.提高清棉工序开松度的体会[J].棉纺织技术,2013,41(5):32-34.

[5] 陈玉峰,韩杰,张建新,等.开清棉机组运转效率的控制[J].上海纺织科技,2008,36(8):30-32.

[6] 王学元.颜色级指标配棉要求分析[J].现代纺织技术,2014,22(5):54-58.

[7] 韩贤国,孙鹏子,赵业平,等.梳棉机气流的研究[J].棉纺织技术,2010,38(7):65-68.

[8] 王学元.道夫转移率简易测算方法探讨[J].纺织器材,2013,39(3):39-41.

[9] 棉纺手册编写组.棉纺手册[M].3版.北京:中国纺织出版社,2004:309-311,560.

[10] 欧怀林.纺纱集束理论的研究与探讨[C]//“经纬股份杯”2010’促设备、器材、专件技术进步经验交流研讨会论文集.咸阳:全国纺织器材科技信息中心,2010:133-136.

[11] 陈淑秋,蔡展源,范向群,等.D型牵伸装置的性能和工艺参数优选[J].棉纺织技术,1990,17(1):38-40.

[12] 刘林兵,高卫东,谢春萍,等.集聚纺纱系统的分类及性能特点[J].棉纺织技术,2005,33(6):5-8.

Functional Analysis of the Spinning Process Flow

WANG Xueyuan

(Chinayarn.com,Hangzhou 311203,China)

To reasonably control yarn quality with optimized spinning process,probing is done into the functional composition of spinning processes and the relationships in-between,the processes are functionally classified as the base layer(releasing and collecting),the main layer(opening,carding,drawing and twisting etc.),secondary layer(cleaning,mixing,drawing and combing)and auxiliary layer(winding formation).Specific analysis is done to the way and control achieving the function of each layer.Highlight is given to fiber releasing and collecting regarding functional requirements,way of achieving and the relative processes,specifically,relieasing in carding elements and collecting in collecting elements.It is pointed out that in all the spinning processes flow,all the technologies are involved with fiber releasing and collecting,releasing is the premise and basis of the collecting,and the better collecting.

spinning process flow;function;releasing;collecting;mixing;opening;carding;drafting;twist;winding;cotton mesh;sliver

2016-05-18

王学元(1969—),男,山东巨野人,工程师,主要从事棉纺技术与产品质量管理方面的工作。

时间:2017-07-17 10:28http://kns.cnki.net/kcms/detail/61.1131.TS.20170717.1028.002.html

TS103

B

1001-9634(2017)04-0048-06