化灰工序技术改造总结

2017-08-22赵海军杨武林祁成红

赵海军,杨武林,祁成红

(中盐青海昆仑碱业有限公司,青海德令哈 817099)

化灰工序技术改造总结

赵海军,杨武林,祁成红

(中盐青海昆仑碱业有限公司,青海德令哈 817099)

主要是总结了氨碱法生产纯碱工艺中石灰消化工序的几项典型的技术改造,并详细说明了这些技术改造对石灰消化工序的物料消耗及工作环境起到的作用。

石灰石;消化;化灰机;变频;抄板;改进

氨碱法纯碱工艺中,石灰消化的效率和灰乳浓度直接影响石灰石消耗的高低,石灰石消化主要受石灰石煅烧温度、石灰颗粒、化灰水温度、化灰机搅拌强度等的影响。化灰机作为石灰石消化的核心设备,提高其运行效率,对控制石灰石消耗、保证后续工序平稳运行及改善化灰工序操作环境起到极其关键的作用。

1 影响石灰石消化的原因

纯碱生产过程中化灰工序的主要任务就是把石灰窑排出的成品石灰(CaO)加水进行消化,制成盐水精制和蒸氨过程所需的氢氧化钙悬浮液。影响石灰消化的原因有如下:

1)石灰石煅烧温度影响:石灰石分解温度适宜800~1 000 ℃,温度低分解不完全,如果煅烧温度超过1 000 ℃,氧化钙易和石灰石中的杂质生成硅酸盐矿物,降低了有效氧化钙的含量。

2)石灰颗粒的影响:单位面积的大小,即单位重量的石灰块的全部表面积的大小对消化的速度影响很大。石灰块越小,在同样的条件下消化过程进行得越快越完全。因此将石灰预先粉碎能加速消化反应,提高化灰机能力。在消化过烧石灰时,预先粉碎效果更好。

3)化灰水温度的影响:化灰水温度可使石灰粒子爆发分散程度大,消化温度高,制得的灰乳细腻粘稠性好,分散均匀不宜沉淀。化灰水温度为60~65 ℃时,制成石灰乳温度可达到90~96 ℃。

4)搅拌强度的影响: 搅拌对消化速度也有着一定影响,在消化时,石灰块消化是由表面层向石灰内层进行,石灰粒子表面生成较厚的Ca(OH)2膏状层,妨碍组织水与石灰粒子内层的进一步接触,影响消化速度,因此,石灰消化过程中必须加强搅拌。

5)加水量影响:石灰消化时加水量不足,使石灰乳含Ca(OH)2浓度高,增加了石灰乳粘度。石灰消化时加水过多或消化设备不良会导致石灰乳含活性氧化钙(ACaO)浓度低。

活性CaO在蒸氨预灰桶中与NH4Cl反应,很快转化成CaCl2和NH4OH。反应只能在溶解的Ca(OH)2中进行。如果悬浮的固相Ca(OH)2不能连续补充溶解的Ca(OH)2,反应即停止。悬浮的Ca(OH)2颗粒越小,溶解就越快。因此,必须制备高“分散度”的石灰乳,以加速蒸氨预灰桶中的化学反应。化灰机转动除使生石灰及砂子由返石皮带送至机尾排除外部,同时还起搅拌作用,提高化灰机化灰能力。

2 石灰消化系统的工艺流程

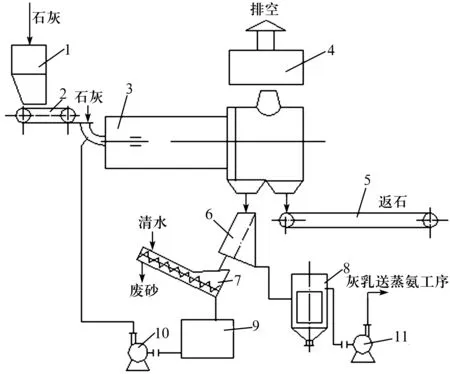

灰仓内的石灰经喂料机,由化灰机前端开口与化灰水一同进入化灰机内。化灰机(又称消化机)为卧式回转圆筒,出口端向下倾斜。石灰和水从上端加入,在化灰机内互相混合反应。开始石灰被粉化成粉末,粉末进而与大量的水混合生成石灰乳。圆筒内装有许多螺旋形式排列的角铁,在转动过程中使石灰与水充分接触反应的同时,并呈螺旋状推动物料前进。石灰乳与生烧石块及砂子同时从化灰机前部向后部运动,在机尾部有筛分筒,将生烧石块分出用清水洗涤粘在表面的石灰乳后,由排出口排出,称为返石。返石经返石皮带送入返石仓,再回窑重新煅烧。石灰乳从出口端流出后入两层振动筛。石灰乳从筛孔流下入石灰乳桶,再用灰乳泵送至蒸氨、盐水精制等工序使用。剩下的未消化石灰与杂渣从筛面上流入螺旋洗砂机,经洗砂机再次洗涤后,废渣(砂)排弃,洗砂水入杂水罐,经杂水泵送入化灰机,作为化灰水使用。化灰机尾部排汽带少量灰,对周围操作环境造成污染,化灰机运行效率下降,排除的灰量就越大,现场污染越严重。 鉴于以上,为提高化灰工序生产效率,改善化灰工序的现场操作环境,公司进行了以下技术改造,并取得了显著的效果。

1.灰仓 2.石灰给料器 3.化灰机 4.热回收装置 5.返石皮带 6.振动筛 7.螺旋洗砂机 8.灰乳罐 9.杂水罐 10.杂水泵 11.灰乳泵图1 石灰消化流程及化灰机示意图

3 技术改造内容

我公司化灰机为一卧式钢制回转圆筒,机身为钢制圆筒,长约为29 739 mm,直径φ3000,转速2.55 rpm,化灰机内部有锰钢内衬,内衬板上焊有断续抄板。在尾部有灰乳滚筛,以供灰乳与返石返砂分离。机身两端各有一个铸钢滚圈支于两对能转动的托轮上,托轮座于托轮槽内,槽内注有废机油,托轮浸于废机油中,在机头滚圈的一侧有一大齿圈,由传动装置带动旋转,生石灰和化灰水从一端进入,灰乳返石返砂从另一端排出,从而实现石灰消化操作。为提高化灰机的运行效率,保证灰乳浓度,公司做了以下几项技术改造。

3.1 化灰机变频控制改造

原化灰机设计启动方式为直接启动,化灰机一启动即按额定功率,保持一定的转速不变,当进入化灰机的物料参数发生变化时,消化石灰在未达到稳定状态下就从排出口排出,因此灰乳指标达不到要求,对后续蒸氨系统的操作带来不便。采用变频器控制实现化灰机变频启动时,在电机的输入端一点一点地把电压从0升高到额定电压,频率由0渐渐的变化到额定频率,这样电机在启动过程中的启动电流,就由过去不可控的过载冲击电流变成为可控的、可根据需要调解大小的启动电流。电机启动的全过程都不存在冲击转矩,而是平滑的启动运行。2015年5月进行化灰机变频技术改造,将配电柜更换为施耐德ATV71HD90N4/90KW成套柜。GGD配电柜要求规格:800×1 000×2 200 mm,变频技改实现DCS变频信号4~20 mA 1个模拟量输出给定、4~20 mA 1个模拟量输入反馈和24 V开关量变频报警反馈。通过变频启动改造,在化灰机运行初期或物料参数发生变化时,可通过主电机电流进行调节化灰机的转速,延长了灰乳在化灰机中停留的时间,使灰更容易溶解,减少灰的浪费。

3.2 化灰机抄板加宽

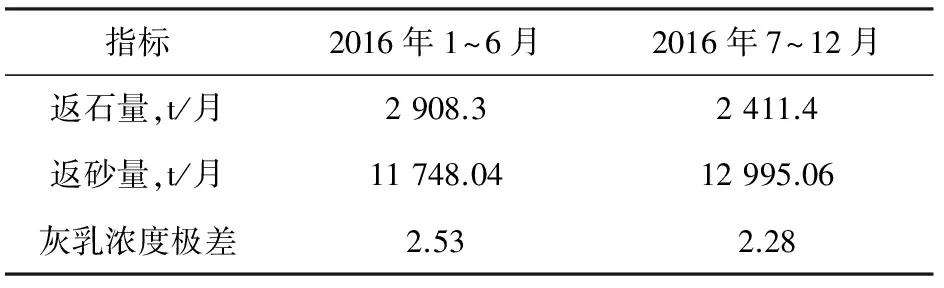

化灰机内壁上不连续分布的306个抄板短节由100×100×10 mm,长度为400 mm的Q235角钢焊接制成,原设计宽度为100 mm,由于抄板较短化灰机的搅拌强度不够,使生石灰无法充分消化。本次技术改造为加大化灰机搅拌的强度,将化灰机抄板加宽至150 mm,使表面生成的Ca(OH)2膏状层尽快脱离石灰粒子表面,及时转移入水中形成石灰乳,使固相表面不断更新,以加快消化速度。2016年7月投用后由返石返砂量与灰乳浓度极差对比统计表可知,返石量与灰乳浓度极差有明显下降趋势,由于受石灰石粒度控制等其它因素,返砂量还未得到明显的改善。

表1 技术改造前后返石返砂量与灰乳浓度极差对比表

3.3 化灰机排气筒加装冲洗水

化灰机排气筒配置了出汽余热回收装置,即用水洗涤化灰机出汽,提高化灰水温度,从而降低蒸氨汽耗。原设计在化灰机机尾处连接二次水管线,受水质及水压限制,化灰机使用一段时间后机头排气筒管道结疤严重,造成化灰厂房环境恶劣,需人工使用消防水定期冲洗,员工劳动强度大,因此将原有的DN350二次水管线从根部割除用盲板焊死,重新从杂水管线引DN50的不锈钢管线连接至排气筒顶部,使冲洗水经常流动,延长冲洗时间,保证排气筒畅通,不仅降低劳动强度,而且改善了厂房的坏境。

3.4 化灰系统增设低压水应急冲洗水

化灰系统运行过程中因冲洗水(浊水)中杂质堵塞、浊水化灰泵故障等原因出现供水不连续情况,使悬浮的固相Ca(OH)2不能连续补充溶解的Ca(OH)2,无法制备高“分散度”的石灰乳,以加速蒸氨预灰桶中的化学反应,对蒸氨系统的能耗控制造成一定的影响。本次改造是从原化灰水补充水(低压生产水)管线配置一条DN100管线连接冲洗水总管,当浊水供给出现异常时,及时投用低压水稳定灰乳浓度。

4 技术改造效果分析

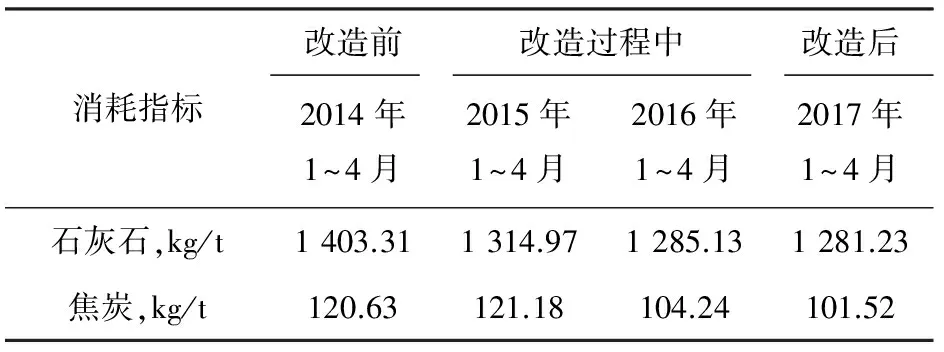

1)化灰机抄板加宽及主电机变频改造,使返石 返砂得到有效控制,经统计,2015年产生返砂157 714.84 t、返石36 557.59 t,经技改后2016年产生返砂150 104.87 t、返石33 450.99 t, 2016年返砂、返石分别比2015年下降4.83%、8.50%。技术改造前、改造过程及改造完成后同期相比吨碱石灰石、焦炭消耗也呈下降趋势,见数据统计表。

表2 石灰石、焦炭消耗统计数据表

2)排气筒冲洗水改造解决了排气筒堵塞问题,使排气筒保持畅通,减少了人工清理频次,降低员工劳动强度,改善厂房环境。

3)化灰系统增设低压应急冲洗水,解决了冲洗水(浊水)异常情况下因灰乳浓度波动造成蒸氨系统跑氨的问题。

TQ114.161

B

1005-8370(2017)04-46-03

2017-05-22

赵海军(1972—),毕业于内蒙古工业大学,化学工程与工艺专业,经济师,注册安全师、化工工艺工程师。现任中盐青海昆仑碱业有限公司副总经理。