纯碱废液稠厚工艺试验研究

2017-08-22孙路路何春梅尹庭坚

孙路路,何春梅,尹庭坚

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

科 学 试 验

纯碱废液稠厚工艺试验研究

孙路路,何春梅,尹庭坚

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

介绍在淮碱生产过程中,采用旋流器对净化澄清桶底部的泥浆进行稠厚试验,将现有的废液澄清稠厚—压滤—用车送矿区调浆注井工艺,不再进行先压滤再调浆,以降低生产成本和投资费用;同时通过废液稠厚,将泥浆固含量由7%~10%稠厚至15.3%,以满足热电脱硫要求。

废液;稠厚;旋流器;试验;效益

1 背 景

2011年,淮碱一期设计投产30万t/a。自顺利投产以来,通过不断的技术改造和挖掘装置的潜能,2014年至2015年,在现有设备平稳运行状态下纯碱装置生产能力已50万t/a,每年处理废液量约500万m3,为了降低生产成本,简化操作和改善现场环境,淮碱进行稠厚试验,将现有的废液澄清稠厚—压滤—用车送矿区调浆注井工艺,改为澄清稠厚—旋流稠厚,再用槽车装运到矿区注井的浆液碱渣处理工艺;同时,采用旋流分离器技术将澄清桶澄清后底流固含量7%~10%的废液泥浆进一步稠厚,可以更好的满足热电脱硫要求。

目前,氨碱企业在处理废液过程中,均采用澄清—压滤排放[1],废液排放,碱渣堆积;淮碱由于采用盐碱钙循环工艺,压滤后碱渣送至制盐矿区,加水调浆注井,解决了碱渣无法处理的难题。但在处理过程,压滤后的碱渣再进行调至浆液,增加处理成本,鉴于这种情况,选用旋流器进行稠厚实验。由于旋流器对纯碱废液泥浆的处理没有成功的经验可以借鉴,需要组织工业化试验。同时结合热电分公司脱硫脱硝项目的需求,拟试验采用旋流分离器技术将澄清桶澄清后底流固含量7%~10%的废液泥浆进一步稠厚,将废液泥浆固含量提高,以更好的满足热电脱硫要求。

2 设备选择及设计数据

2.1 设备选择

通过对北京华德创业环保设备有限公司调研,拟采用玛泰旋流器,设备见图1。

2.2 设计数据

利用现有的澄清桶,将废液稠厚后固含量为7%~10%,经旋流器进一步稠厚后,固含量提升至25%,处理量400 m3/h,运行压力200 kPa,设备选型如下:

应用 分级浓缩

旋流器型号 FC75-5-0/A-C/14

运行台数 40台

分配器型号 D44-7/44(4Standby Cyclone)

预计切分点 25 μm

运行压力 200 kPa

温度 90 ℃

固相比重 1.45

旋流子材质 碳钢衬胶

3 旋流稠厚工艺流程

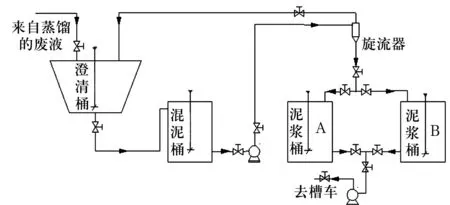

从重碱车间蒸馏工序送来的纯碱废液先经过除砂,再送到澄清桶,清液从澄清桶上部溢流至清废液池,稠厚的泥浆(固含量约7%~10%)进入混泥桶,一部分泥浆通过加料加压泵直接去板框压滤机压滤,另一部分通过加料加压泵送至旋流器,经过旋流器进一步浓缩稠厚,底流泥浆(流量约为60~80 m3/h,目标固含量提升至25%)自流泥浆桶,顶流液自流进入废液澄清桶,泥浆桶的稠厚后泥浆用泥浆泵经管线送至中间浆液桶后,再由浆液泵送至热电分公司用于脱硫项目,其流程图如图2。

图2 旋流稠厚工艺流程图

4 试验数据

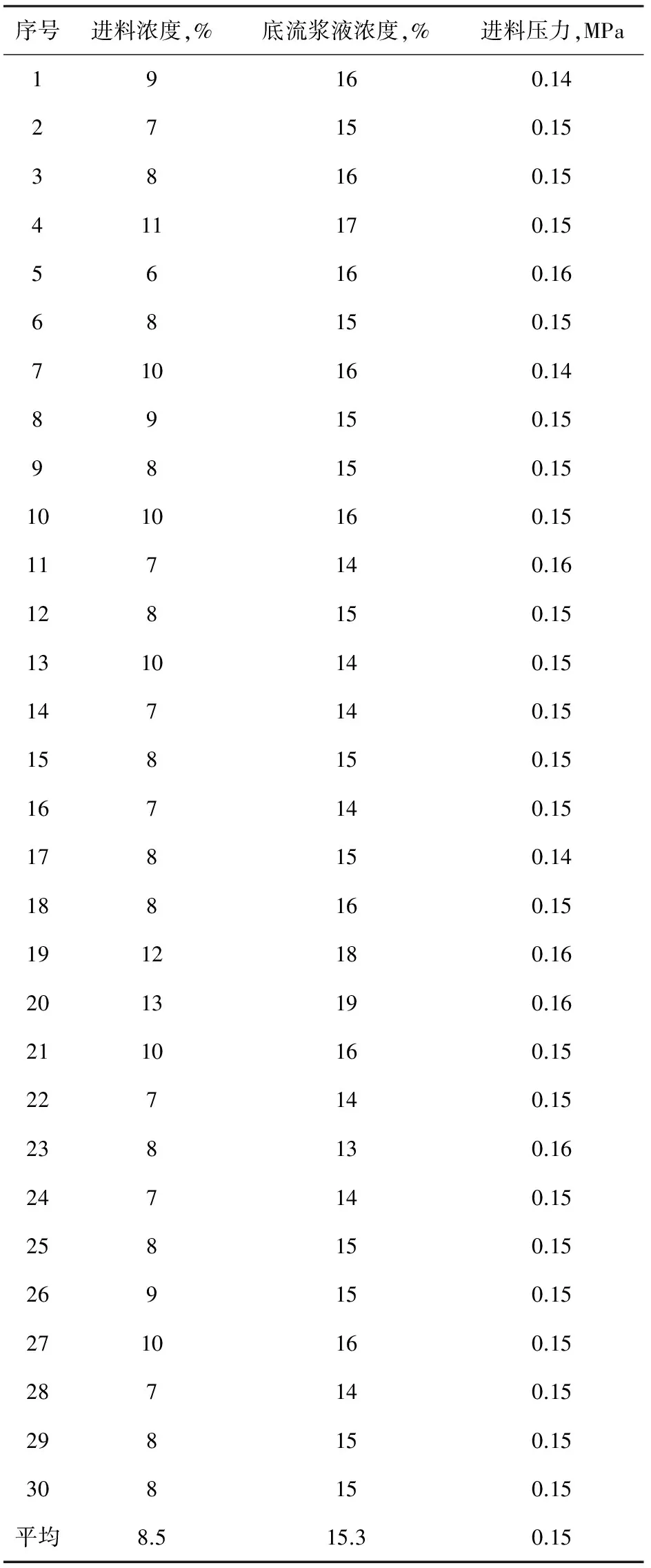

稠厚试验过程中控制旋流站进料浓度、压力,通过加料泵的变频器调节控制进料压力在0.15 MPa左右,并对旋流器底流泥浆液进行取样分析,数据如表1所示。

表1 废液稠厚分析数据表

从表中可以看出,进料压力在0.15 MPa左右时,进料浓度经旋流稠厚,固含量由8.5%提升至15.3%左右,试验取得了一定的成效,但离目标固含量指标25%有一定的距离。

5 效益分析

1)采用废液稠厚工艺,废液稠厚至15.3%,在一定程度上为热电脱硫项目提供了浓度比较高的废液泥浆,试验过程中碱厂供热电泥浆液60~80 m3/h,基本满足热电5#、6#锅炉脱硫工艺需求。若以热电单炉生产排气量40万m3/h,SO2含量1 500 mg/m3,脱硫后,SO2含量20 mg/m3,石灰石利用率90%,生产时间8 000 h计算,则可节约石灰石(折标100%)约:

400 000×(1 500-20)×100÷64×8 000×2÷90%=16 444 t

若以石灰石(碳酸钙含量90%)价格100元/t计算,则可节约成本182.7万元。

2)废液稠厚工艺从技术角度上看,无需进行压滤、碱渣调浆工序,降低了压滤设备等投资费用。但由于淮碱至制盐矿区跨越城区,无法采用管线输送,需进行灌装输送,必须考虑运输成本。 目前,碱渣装车清运11.58元/t碱渣,若以碱渣当量0.35 t/t碱(干基),水分50%,压滤滤板、滤布检修以10元/ t碱计算,则澄清—压滤工艺产生成本:

11.58×0.35÷50%+10=18.11元/t碱

采用废液稠厚工艺,如按试验目标固含量25%,旋流器检修费用1元/t碱计算,则成本为:

0.35÷25%×11.58+1=17.21元/t碱

通过计算,理论上可降低成本约0.9元/t碱,但在实际试验过程中,由于固含量只能稠厚至15%左右,成本计算为28.02元/t碱,则成本增加约9.91元/t碱。可见,废液稠厚虽取得一定的成效,但若在工业化生产过程中应用,需进一步进行研究考察。

3)在试验过程中,稠厚器顶流液自流进入废液澄清桶,由于顶流液较浑浊,对废清液浊度影响较大。

6 总 结

1)采用废液稠厚工艺,可将废液固含量由7%~10%稠厚至15.3%,在一定程度上为热电脱硫项目提供了浓度比较高的废液泥浆,满足热电湿法脱硫需求,可节约石灰石费用182.7万元。在节约能耗提高烟气脱硫效率方面发挥了重要作用,对整个公司的环境保护工作的提升具有重要意义。

2)废液稠厚工艺路线相较传统工艺,流程短、投资费用低,旋流器、泥浆泵等设备投资费用约100万元。

3)采用旋流器稠厚取代压滤机工艺,降低操作人员操作强度,减少动力消耗,有利于改善现场操作环境,减少矿区碱渣调浆工艺环节,降低成本。

4)废液稠厚工艺,采用灌装车进行运输,有效避免了运输车滴、漏、抛洒现象,保证了作业现场、运输过程清洁卫生。但是,由于试验研究时间较短,废液稠厚指标未达到要求,造成运输成本较高;同时,随着国家下发关于车辆超限相关规定文件,灌装输送成本将会增加。因此,废液稠厚工艺工业化生产应用仍然需要进行试验研究。

总的来说,采用旋流器稠厚取代压滤机工艺作为新开发的工艺,没有成功的经验可以借鉴,此次废液稠厚试验为生产应用打下了良好的基础。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989

发明名称:一种用十水碳酸钠和纯碱混合物制备过碳酸钠的方法

申请号:CN201510029640.X

申请日:2015.01.21

公开(公告)号:CN104743519A

申请(专利权)人:江西省博浩源化工有限公司

本发明涉及一种制备过碳酸钠的方法及产品,特别是用十水碳酸钠和纯碱混合物制备过碳酸钠的方法及产品。使用十水碳酸钠晶体,母液,助晶剂,和双氧水溶液反应制成,在溶于母液后十水碳酸钠中,双氧水溶液,以及反应结晶反应过程中均加入助晶剂,从而保证其在一定温度下添加足量的助晶剂,是结晶反应迅速打破过饱和,使结晶反应后得到具有高活性氧含量的过碳酸钠产品。

TQ132.32

A

1005-8370(2017)04-13-03

2017-04-18

孙路路(1986—),硕士研究生,毕业于扬州大学化学工程专业,现为江苏井神盐化股份有限公司淮安碱厂生产调度。