大型外浮顶罐防雷击保护及快速灭火措施

2017-08-22柳少磊

■ 李 军 柳少磊

大型外浮顶罐防雷击保护及快速灭火措施

■ 李 军 柳少磊

通过对近年来国内外大型外浮顶罐雷击火灾分析,找出大型外浮顶罐油气存在空间及形成着火的条件,结合实际提出大型外浮顶罐密封处防雷击着火保护措施以及快速准确的灭火方法,对提高大型外浮顶罐的本质安全具有重要的现实意义。

浮顶罐;防雷;氮气保护;灭火

1 国内外大型外浮顶储罐雷击着火案例

随着石油、化工行业的快速发展,石油作为重要战略物资储备能源,其储备库的总容量及单罐的容量越来越大,大型外浮顶罐建设越来越多,各类火灾和爆炸事故也频频发生。其中,雷击已成为大型外浮顶罐火灾的主要原因之一。近年来,国内外发生了多起大型外浮顶储罐雷击着火的事故。

1.1 1981年,新加坡油罐火灾

1981年,新加坡的一场大雨和雷暴,引燃了一座直径61 m、内存18 120 m3拔头油的外浮顶储罐,雷击造成储罐的环形密封区和相邻浮箱的爆炸,在密封圈46 m长的范围内引起了火灾。

1.2 2011年,中石油大连新港油罐雷击着火

2011年11月22日,大连新港两个10万m3外浮顶罐发生火情,起火点位于大连港油品码头海滨北罐区的T031、T032号原油罐。火灾原因认定,在T031号油罐遭受直击雷、T032号油罐遭受感应雷后,油罐浮顶的一次密封钢板与罐壁之间、二次密封导电片与罐壁之间的放电火花引发两个油罐的一次、二次密封空间内的爆炸性混合气体爆炸并起火。

1.3 1995年,茂名石化北山罐区火灾

1995年8月3日,茂名石化炼油厂北山罐区125号原油外浮顶罐遭雷击着火,附近的作业人员发现雷击和起火后迅速报警(监控电视也得到信号)。由于扑救及时,大火很快被扑灭,只有密封圈两处被烧毁。

1.4 2006年,中石化仪征输油站原油储罐雷击着火

2006年8月7日下午,中石化管道公司南京输油处仪征输油站16号15万m3原油储罐遭雷击起火,起火点达5处之多。16号罐直径约100 m,高22 m,属国内当时最大的原油储罐。经消防部门快速反应、及时处理,在火灾初期成功将大火扑灭。事故原因分析认定,本次事故是雷击引起的油罐浮顶导静电片与罐壁发生间隙放电,产生的火花引燃一次密封和二次密封之间的油气,从而导致油罐浮盘密封处火灾。其火灾过程为:导静电片间隙放电,引燃一次、二次密封之间的可燃气体,火焰传播引燃了一次密封的泄漏点,形成密封圈火灾。

1.5 2010年,宁波镇海国家石油储备库油罐雷击着火

2010年3月5日凌晨,宁波镇海岚山国家石油储备库T—49号10万m3外浮顶罐遭雷击引起油罐浮船与罐壁内油气爆炸,导致油罐浮盘密封处火灾。火灾扑救后现场勘查结果表明:油罐机械密封(一次密封)部分变形,机械密封橡胶隔膜全部损坏;二次密封大部分损坏。从2007年 ~ 2010年,镇海岚山国家石油储备库共发生3起由于雷击引发的浮顶油罐环形密封区位置起火的事故。

2 雷击着火分析及保护原理

上述案例有一个共同的特点,着火点均发生在油罐罐壁与浮盘之间的密封处。这充分说明:1)雷击在密封处放电引起火灾。产生雷击放电的原因很多,如浮盘与罐壁不等电位等,尽管目前采取了一些消除雷击放电的技术措施,但也无法从根本上解决雷击着火的问题。2)密封处聚集了足以着火的可燃气体。这些气体来源于浮盘一、二次密封的泄露,泄露量不仅取决于浮盘一、二密封完好情况,特别是一次密封完好情况,还与生产操作、介质的理化性质等诸多因素有关。3)从大型外浮顶储罐设计规范,着火最大可能发生在罐壁与浮盘之间的密封处。因此,外浮顶罐的泡沫灭火系统也是按此原则布置。

根据着火三要素(点火源、可燃物、氧气),只要能去掉一个因素,着火就不能发生。点火源雷击属自然现象,空气属自然环境,可燃物油气是油罐密封处泄露出来的,前两者无法控制,但后者采取技术措施是可以人为控制的,只要把浮盘堰板与罐壁间油气浓度降到着火浓度以下,同时将一、二次密封间油气采用真空吸出补入氮气保护,就可以清除雷击着火的必要条件。根据这一原理,我们设想在大型外浮顶罐二次密封上部加一套氮气保护系统,在雷雨来临前,将二次密封上部堰板与罐壁间的可燃气浓度稀释到爆炸极限以下,即使发生雷击放电也不会着火爆炸;在一、二次密封间加一套真空抽气系统,将一、二次密封间的油气抽出排至防火堤外大气空间,若有条件引入油气回收系统更好,真空抽气系统在抽出一、二次密封间的可燃气时使此处产生负压,此时二次密封上部的保护氮气随时补充进来,一、二次密封间的气体就不会排向堰板与罐壁之间。另外,考虑到极端情况,万一雷击时浮盘密封处着火,我们在氮气保护系统增设了3支泡沫灭火枪,在氮气保护系统罐外底部增设了与泡沫灭火系统连接的快速接头,可实现点对点快速灭火。笔者以5万m3外浮顶储罐为例,介绍氮气保护系统和真空抽气系统的布置。

3 氮气保护系统和真空抽气系统布置

3.1 5万m3储罐基本尺寸

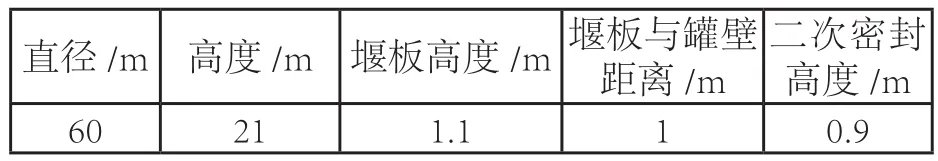

5万m3外浮顶储罐基本尺寸见表1。

表1 5万m3外浮顶储罐尺寸

计算得堰板与罐壁间的空间体积为410 m3,二次密封与一次密封空间体积为42 m3。

3.2 堰板与罐壁间的空间氮气保护系统管线布置方案

氮气流量按410 m3/h、压力按0.6 MPa计算,氮气保护系总管按DN 80布置即可满足要求,氮气扩散环管布置在堰板与罐壁之间,且按DN 100布置即可,扩散环管环向按一定尺寸开氮气扩散孔,扩散管环向120 °布置3条支管与大气总管相连,扩散管开孔率满足大于410 m3/h氮气排放量即可。氮气总管经扶梯至罐顶沿储罐外壁至管底部,旋转处采用金属软管连接,在底部与氮气管线连接,同时设置消防泡沫快速接头(见图1)。

3.3 真空抽汽系统布置方案

真空抽气系统吸气能力按42 m3/h设计,抽气总管按DN 50设计,总管经扶梯至罐顶沿着储罐外壁至罐底部,旋转部分采用金属软管饶性链接,在底部与真空泵连接,真空泵出口管接至可燃气体报警器。连接抽气总管的支管沿着浮盘圆周120 °布置3条DN 50管线,支线末端接入一二密封空间,具体方案见图2。

3.4 操作简介

1)雷雨天气开启氮气保护系统和真空抽气系统,抽气系统开启后注意可燃气体报警器报警情况,发生报警说明可燃气体浓度高于爆炸极限,报警停止说明一、二次密封间的可燃气浓度低于爆炸极限,此时达到安全状态。雷雨结束后关闭保护系统。

2)氮气保护系统在储罐底部和浮盘上布置了消防泡沫快速接口,极端情况浮盘密封处万一出现火情,立即将保护系统与泡沫消防系统连接进行点对点快速灭火处理,将初期火灾扑灭。

3.5 管理措施

1)浮盘增设氮气保护系统后浮盘上部空间执行密闭有效空间管理规定。

2)进入浮盘作业人员应配备便携式氧气检测仪和佩戴空气呼吸器,且双人互相监护。

3)油罐检修时应将氮气保护系统盲板隔离。