催化裂化装置前置烧焦罐提高烧焦强度实验与研究

2017-08-07王强

王强

(中国石化长岭分公司炼油第二作业部,湖南 岳阳 414012)

催化裂化装置前置烧焦罐提高烧焦强度实验与研究

王强

(中国石化长岭分公司炼油第二作业部,湖南 岳阳 414012)

长岭石化公司通过对烧焦罐改造前后对比分析得出造成尾燃现象的根本原因是烧焦罐底部烧焦不均,再生系统烧焦强度下降,再生器顶超温、尾燃。通过烧焦罐底部注入燃料油实验,分析了喷燃料油对烧焦罐烧焦强度、再生剂性质、产品分布的影响。提出了喷燃料油实验可行性研究结论,为指导装置生产提供了依据。

烧焦罐;物料性质;燃料油;DFC-1

长岭石化公司2014年大检修期间将280 t/a催化装置MIP工艺改造为MIP-DCR工艺[1]。装置自2014年5月开工运行至2016年1月,反再系统存在烧焦罐底部起燃温度上升、外取热负荷下降、风耗增加,且掺渣能力、加工负荷降低的问题,装置能耗较改造前明显上升、运行效益降低。为改善因烧焦罐烧焦强度不够引起的反再系统操作苛刻度高、尾燃等现象,引一股燃料油注入烧焦罐底部低温区,提高该区域烧焦强度,从而提高整个再生系统烧焦强度。

1 装置概况

长岭石化公司280 t/a催化MIP工艺装置于2010年10月建成投产,装置运行良好。于2012年第1次停工检修期对外取热R103AB返回管进行延长,改善烧焦罐底催化剂分布。装置于2014年DCR改造增加了1组外取热R103C及外取热汽包,提升管底增加了热剂与冷剂的预混合器,再生器外循环管进行移位,并且取消了外循环管处测温点TI10116A

2 烧焦罐操作调整过程

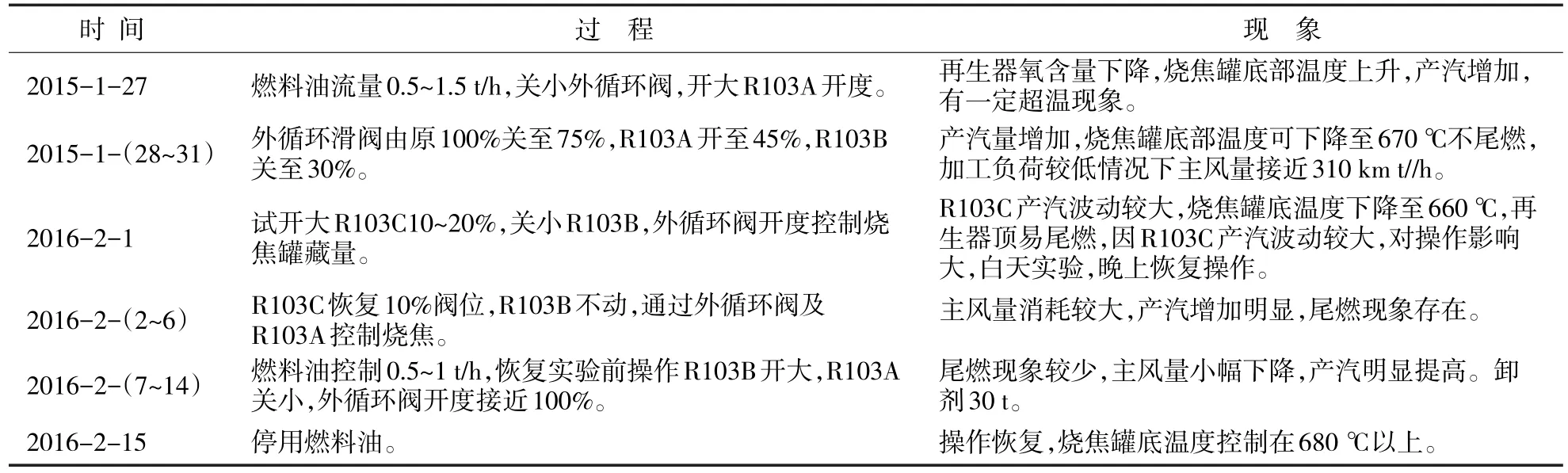

该次实验调整目标是转移南区域催化剂至北区域喷燃料油后的高温区域辅助燃烧,提高R103C新增外取热产汽量。烧焦罐北区域注燃料油实验过程见表1。

由表1可见,喷燃料油后,烧焦罐烧焦强度上升,外取热产汽负荷增大,烧焦罐底部起燃温度降低,主风量略增,尾燃现象减少,助燃剂[2,3]加注频次降低。

3 反再相关参数分析

实验过程反再相关参数分析见表2。

由表2可见:

(1)烧焦罐底部温度较实验前期下降3~5℃,开大R103A外取热后,总产汽负荷增大。

(2)实验期主风量平均值较前期相当,但再生器氧含量明显下降约1%,说明喷燃料油后氧含量降低。

(3)烧焦罐藏量较实验前期下降20~40 t,二密相藏量上升10~20 t。实验期间,通过关小外循环滑阀、R103B滑阀,开大R103A滑阀,使高温北区域催化剂返混至其它较低温区域,提高了单位氧含量燃烧强度,烧焦罐底部温度分布均匀。烧焦罐藏量受烧焦强度的提高有所降低,二密相藏量有所增加,在此期间卸剂30 t。

(4)主风分布板因烧焦罐藏量的降低,实验期间压降降低约0.2 kPa,烟机功率有所提高。

(5)实验期间二密相底部、再生器稀相、三旋入口温度整体偏高但无尾燃。说明烧焦罐取热负荷需要继续提高,有必要投用R103C增加产汽负荷,但R103C存在流化问题,滑阀开度在15%~18%位置时产汽波动较大,干扰烧焦罐热平衡,影响烧焦强度。只能通过提高R103A及微开R103B取热降低再生剂温度。

(6)实验期间,一、二反温度、原料预热温度变化不大,以多产汽油/液化汽为生产调整方案。

表1 烧焦罐喷燃料油实验调整过程

表2 实验过程中反再相关参数分析

4 物料性质分析

4.1 新鲜剂性质分析

实验前后DFC-1新鲜剂性质分析见表3。

表3 实验前后DFC-1新鲜剂性质分析

新鲜剂实验室数据较好,实验后期再生剂活性下降后,停喷燃料油。通过提高新鲜剂活性、加大新鲜剂置换量,提高再生剂活性。

4.2 再生剂性质分析

实验前后再生剂性质分析见表4。

表4 实验前后再生剂性质分析

由表4可见,催化剂活性下降主要原因为分子筛孔道出现崩塌,导致微孔面积、表面积及孔体积下降。另外实验期镍、钒含量偏高,会对晶胞框架断键造成破坏[4],2种原因综合影响使催化剂活性明显降低。从实验后期数据可以看出,催化剂微孔面积、表面积均在上升,镍、钒含量下降,说明催化剂性质出现好转,活性有逐渐向高的变化趋势。

4.3 燃料油性质分析

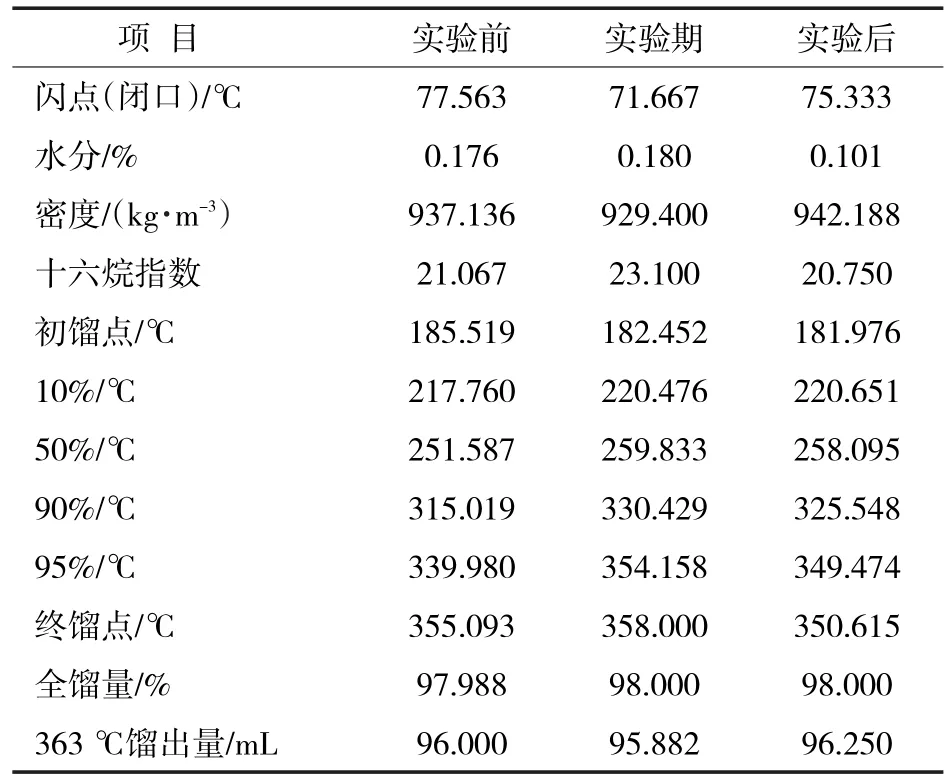

实验前后燃料油性质分析见表5。

表5 实验前后燃料油性质分析

由表5可见:燃料油含水0.18%,进入烧焦罐燃料油带水0.9~4.5 kg/h。从密度、馏程及闪点可以看出燃料油为性质较好的催化轻柴油。

4.4 原料性质分析

实验前后原料性质分析见表6。

表6 实验前后原料性质分析

由表6可知,残炭、密度、胶质含量都较高,说明实验期间原料油性质较重。实验期镍、钒含量明显偏高。

4.5 产品分布

实验前后产品分布见表7。

表7 实验前后产品收率分布%

由表7可见,烧焦罐喷燃料油操作对产品分布影响主要体现在烧焦、油浆、柴油收率方面,对其它产品分布影响不大。烧焦、油浆、柴油收率较实验前后有所上升,主要受原料油性质变重及催化剂活性偏低影响。

5 燃料油对再生剂性质影响计算

烧焦罐燃料油喷嘴共4组,平均分布于烧焦罐同一水平面,正坐标4个方向。喷燃料油期间,始终为正南向1组燃料油注入烧焦罐,可近似设定平衡剂循环量的1/4量受燃料油燃烧升温影响。燃料油烃组成见表8。

表8 催化柴油烃组成%

查0#柴油数据[5],计算柴油燃烧生成水量:

催化柴油分子量:180~200 g/mol(该计算取180 g/mol);

柴油密度ρ=930 kg/m3;

柴油流量m=0.5~2.5 t/h(该计算取1.5 t/h);

柴油摩尔数n=8.3 kmol/h;

柴油含氢量=链烷烃×2/3+(环烷烃+芳烃)× 1/3=0.559×8.3 kmol/h=4.63 kmol/h;

柴油燃烧生成水量m=4.63/2×18=41.67 kg/h;

柴油燃烧热η=42.9×106J/kg;

柴油释放热量Q=42.9×106×1.5×103

=64.35×103MJ/h;

再生剂热熔C=1.26 kJ/(kg·℃);

再生剂起燃温度675℃;

再生剂吸收热量=1.26×983.205/4×(T-675);

再生剂吸热后上升温度T=4×64.35/1.26× 983.205+675=882.775℃。

经计算再生剂在烧焦罐底靠近燃料油喷嘴1/4区域达到882.775℃,这部分热量由外取热产汽平衡后保持罐底恒温675℃。

6 结论

(1)喷燃料油能够解决再生器尾燃频次高、焦产汽低、掺渣能力低等因烧焦罐烧焦强度低带来的问题。

(2)喷燃料油期间再生剂活性大幅降低、油浆/柴油收率高,可以认为是喷燃料油区域瞬间高温、且大量生成燃烧水造成部分再生剂分子筛骨架坍塌、孔道受损,致使再生剂活性降低、产品分布变差。

(3)经计算喷燃料油期间燃料油带入烧焦罐水来自柴油产品携带水0.9~4.5 kg/h,另一部分来自柴油燃烧释放水41.67 kg/h,总带水量45 kg/h。易对再生剂形成长期水热失活环境,最终影响再生剂活性。

(4)喷燃料油期间原料油镍、钒含量偏高,导致再生剂镍、钒含量上升较多,钒、钠易形成低熔点共熔物,覆盖催化剂表面,减少再生剂活性中心。

(5)从实验效果来看较理想,但同时带来了实验后期再生剂活性降低的不利因素。而低的再生剂活性对产品分布、装置运行效益影响更大,通过分析喷燃料油期间燃料油对再生剂活性的影响,提出了停喷燃料油的结论。

[1]龚剑洪,许友好.利用正十二烷研究催化裂化中的氢转移指数[J].石油炼制与化工,2013,44(3):6-11.

[2]陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,1993:1249.

[3]陈俊武,许友好.催化裂化工艺与工程[M].北京:中国石化出版社,1995:466.

[4]吴世透,梁朝林.MCP重油选择性裂解工艺技术的开发及其工业实验[J].石油炼制与化工,2008,39(8):50-53.

[5]葛泮珠,任亮.催化裂化柴油中多环芳烃选择性加氢饱和工艺研究[J].石油炼制与化工,2015,46(7):47-51.

Experiment and research on increasing coke burning intensity of pre-combustor in catalytic cracking unit

Wang Qiang

(No.2 Oil Refining operation Department of Sinopec Changling Petrochemical Company,Yueyang 414012,China)

Through contrastive analysis of the coke burning drum before and after revamp by Changling Petrochemical Company, the root cause for the end burning phenomenon was obtained,which was the uneven coke burning in the bottom of the burning drum, decrease of burning intensity in the regeneration system,overheating at the top of regenerator,thus end burning happened.The influence of fuel oil spaying on coke burning intensity,regenerant property,and product distribution was analyzed through experiment of injecting fuel oil to the bottom of burning drum.The feasibility research conclusion of fuel oil spraying experiment was put forward,which provided basis for guiding production of the unit

coke burning drum;material property;fuel oil;DFC-1

F276.44

:A

:1671-4962(2017)03-0014-04

2017-04-23

王强,男,工程师,2006年毕业于中国石油大学(北京)化学工程与工艺专业,现从事催化裂化装置生产管理工作。