玉米籽粒缓苏干燥过程动力学分析

2017-08-07陈兴付陈鹏枭杨德勇刘相东周晓光

陈兴付 陈鹏枭 杨德勇 刘相东 周晓光

(中国农业大学工学院1,北京 100083) (北京邮电大学自动化学院2,北京 100876)

玉米籽粒缓苏干燥过程动力学分析

陈兴付1陈鹏枭1杨德勇1刘相东1周晓光2

(中国农业大学工学院1,北京 100083) (北京邮电大学自动化学院2,北京 100876)

对玉米籽粒的缓苏干燥过程进行了理论分析,并假设玉米籽粒为轴对称结构、各向同性的均匀物质,建立了玉米籽粒的缓苏干燥数学模型,利用COMSOL Multiphysics模块进行了热质传递过程的模拟研究。结果表明,该模型可较好地模拟玉米籽粒的干燥过程。利用该模型模拟研究了不同干燥条件下玉米籽粒温度、干燥时间、缓苏时间、缓苏度的变化及其对干燥速度的影响。结果表明,玉米籽粒内外温度在3~5 min内即可达到热风温度,玉米籽粒内部最大水分梯度出现在热风干燥5~10 min后,不同干燥阶段不同初始含水率对缓苏度的影响很小,缓苏60 min水分梯度可以基本消除。利用该优化工艺参数对玉米籽粒交替进行热风干燥和缓苏干燥,可使总的热风干燥时间最少,实现节能目的。

玉米籽粒 干燥 缓苏 模拟 优化

玉米在干燥过程中,籽粒内部必然会形成温度梯度和湿度梯度,连续高强度干燥可能会造成较高的裂纹率,同时导致干燥速率降低。缓苏可以减小玉米籽粒内的水分梯度,降低籽粒裂纹率,且有助于提高玉米干燥速率。缓苏在粮食干燥中扮演着不可取代的角色,许多学者对缓苏过程机理做了大量的理论研究和试验探究[1-4]。本研究拟结合数值模拟技术,利用模拟试验探索出玉米缓苏干燥过程中的最佳缓苏干燥参数。

1 缓苏干燥过程机理分析

玉米籽粒干燥过程可以概括为:颗粒内部水分以气态或液态形式扩散到颗粒表层,再由表层蒸发到干燥介质中[5-6]。干燥初期为恒速干燥阶段,主要蒸发非结合水,非结合水以机械结合方式与物料结合,结合强度极小,故易除去。之后为降速干燥阶段,主要蒸发结合水,这种水以物理化学结合方式为主,较难除去。此时应设法提高籽粒内部的水分扩散速度,否则会降低干燥速率,还会造成籽粒开裂等现象。对玉米而言,恒速干燥阶段时间很短或不存在。

干燥过程中,玉米籽粒表层水分逐渐蒸发,由于内部水分扩散速度很小,籽粒内部含水量变化也很小,导致籽粒内部形成水分梯度。当籽粒表层含水量接近平衡含水量时,即使继续干燥,表层水分也不再蒸发,只能干燥内部较难干燥的水分,干燥速率明显降低。此时颗粒中心与表层具有最大的水分梯度。

为提高玉米籽粒内部水分扩散速率,通常采用缓苏策略。由于玉米籽粒内部存在较大的水分梯度,水分会在梯度作用下继续扩散[7],直到颗粒内部水分重新达到平衡状态。由于热风干燥过程中,物料中的水分去除是由外及内的,因此缓苏后的玉米籽粒干燥速率会提高。

2 缓苏干燥传热传质模型

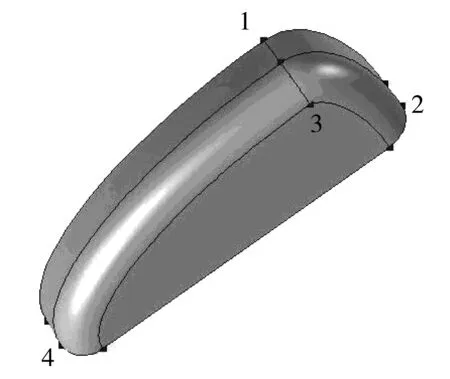

2.1 玉米籽粒物理模型

假设玉米籽粒在宽度、厚度方向上结构对称,因此只需计算玉米籽粒的四分之一即可,其物理模型如图1所示。取玉米籽粒重心为坐标原点,x轴、y轴分别代表玉米籽粒的宽度和厚度方向。

图1 四分之一玉米籽粒物理模型

2.2 热风干燥数学模型

模型假设:1)干燥初期,玉米籽粒内部的温度和水分分布均匀;2)不考虑干燥过程中玉米籽粒的收缩变形;3)玉米籽粒各组成部分均为各向同性的均匀体;4)水分以液态形式扩散到外部边界,水分汽化发生在玉米籽粒表面。

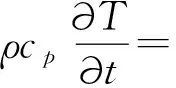

干燥过程中,籽粒内部的传热传质方程[8-9]描述为:

(1)

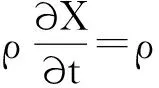

(2)

干燥初始条件为:

t0=0,T=T0,X=X0

(3)

边界条件为:

(4)

(5)

式中:T为玉米温度,K;t为干燥时间,s;X为玉米干基含水量,kg/kg;k为玉米的导热系数,W/(m·K);玉米的比热容[10]Cp=2 010J/(kg·K);玉米籽粒密度[11]ρ=1 150kg/m3;hg为玉米的汽化潜热,J/kg;ht为对流传热系数,W/(m2·K);hm为对流传质系数,m/s;Xg为平衡含水量,kg/kg;D为水分有效扩散系数,m2/s。

缓苏过程中玉米籽粒与外界没有能量交换,没有传热现象,只有分子传质,其传质控制方程不变,只是初始条件和边界条件有所改变。

缓苏时初始条件和边界条件为:

tp=0,X=Xt1

(6)

(7)

式中:tp为缓苏时间,s;Xt1为干燥t1时刻的含水量。

通常利用缓苏度系数来确定缓苏时间,Sabbath[12]建议边界处的缓苏度为:

(8)

3 模型的验证分析

本研究所用物料为德美亚1号玉米,初始含水量39.93%(d.b) kg/kg,初始温度25 ℃。

玉米籽粒体积较小,籽粒中心的温度及水分分布无法进行检测,因此只能通过比较物料平均含水量和模拟值来反映传热传质模型的可信度。

模型的数值模拟求解采用COMSOL Multiphysics (4.3a) 中的对流扩散模块和传热模块[13],根据传热传质数学模型自定义的控制方程,设置与试验相同的初始条件,对比分析不同缓苏干燥条件下玉米籽粒内部水分迁移和热量传递情况。

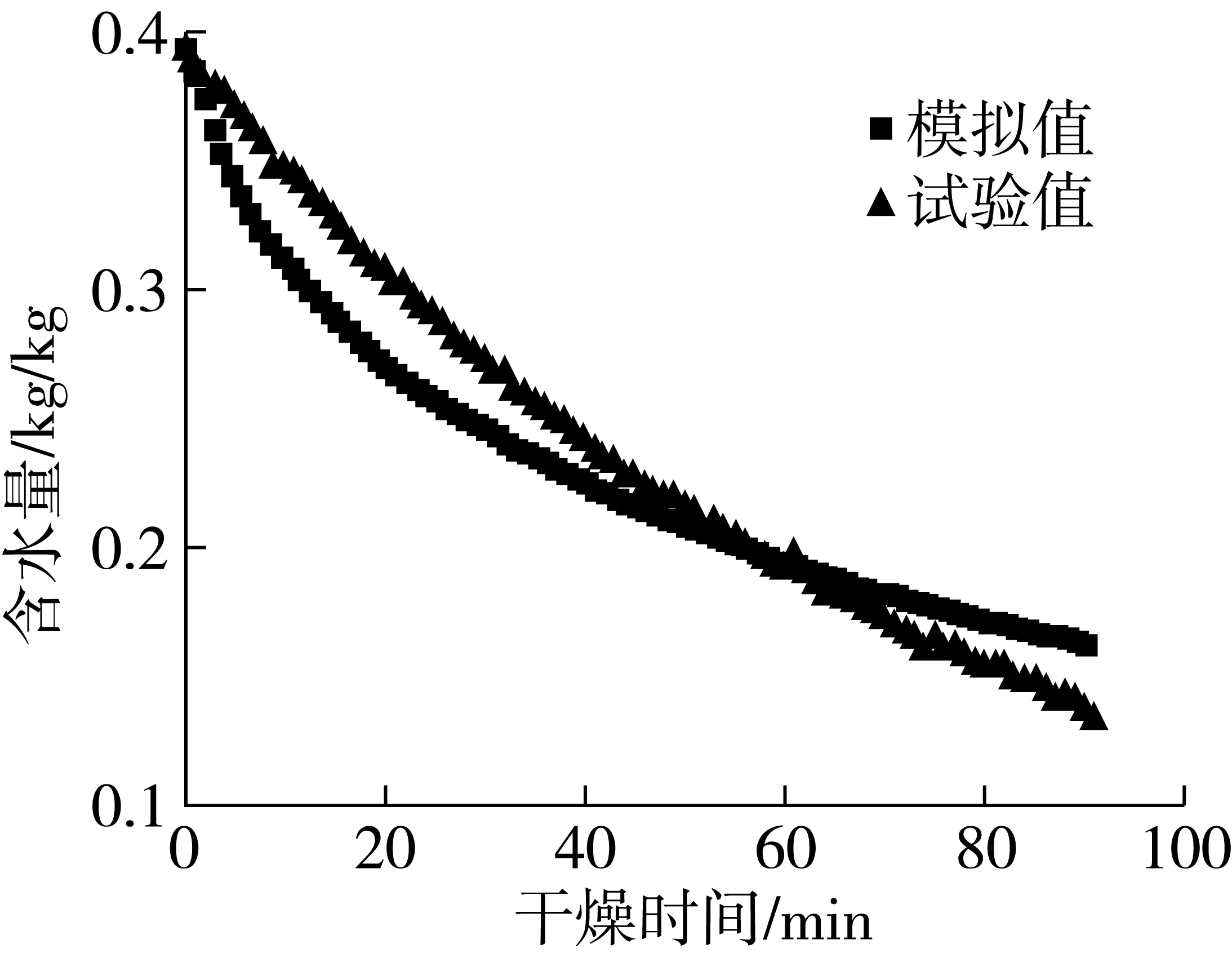

图2所示为热风温度为70 ℃时的玉米薄层干燥试验结果和模拟结果。热风干燥开始10 min左右,玉米籽粒平均含水量模拟值和试验值相差最大,最大差值不超过5%,相对误差最大为13%,误差可能是由实际物料与模拟假设间的差异所造成。模型中采用一维球体湿分扩散模型得到的经验水分有效扩散系数,且将玉米籽粒简化成均质体,而实际玉米籽粒由种皮、胚、角质胚乳、粉质胚乳等组成,且各部分扩散系数不同[14],对其简化必然引起偏差。

图2 70 ℃热风X0=39.93%时玉米平均含水量模拟值与试验值比较

4 模拟结果分析

4.1 玉米籽粒温度

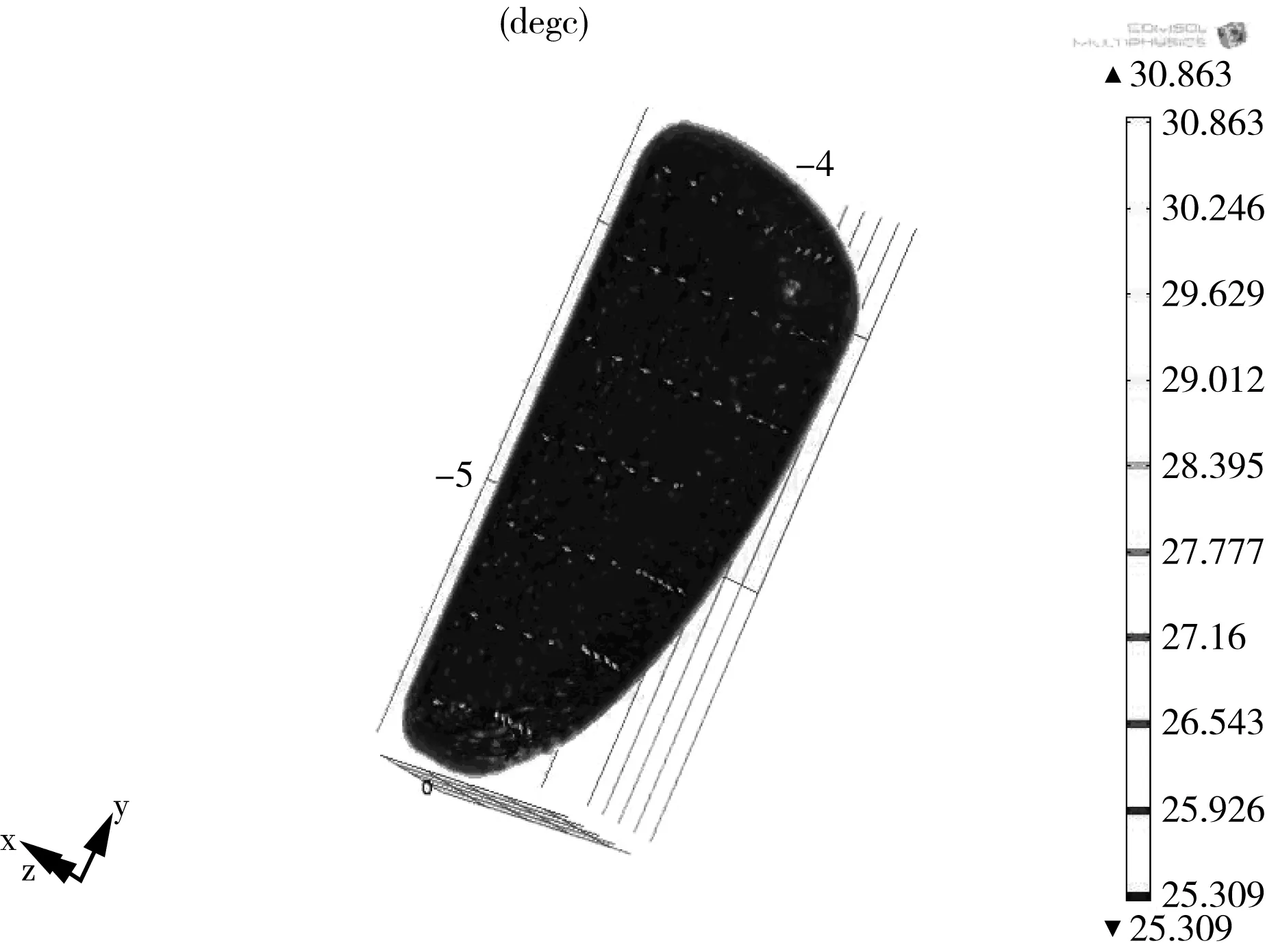

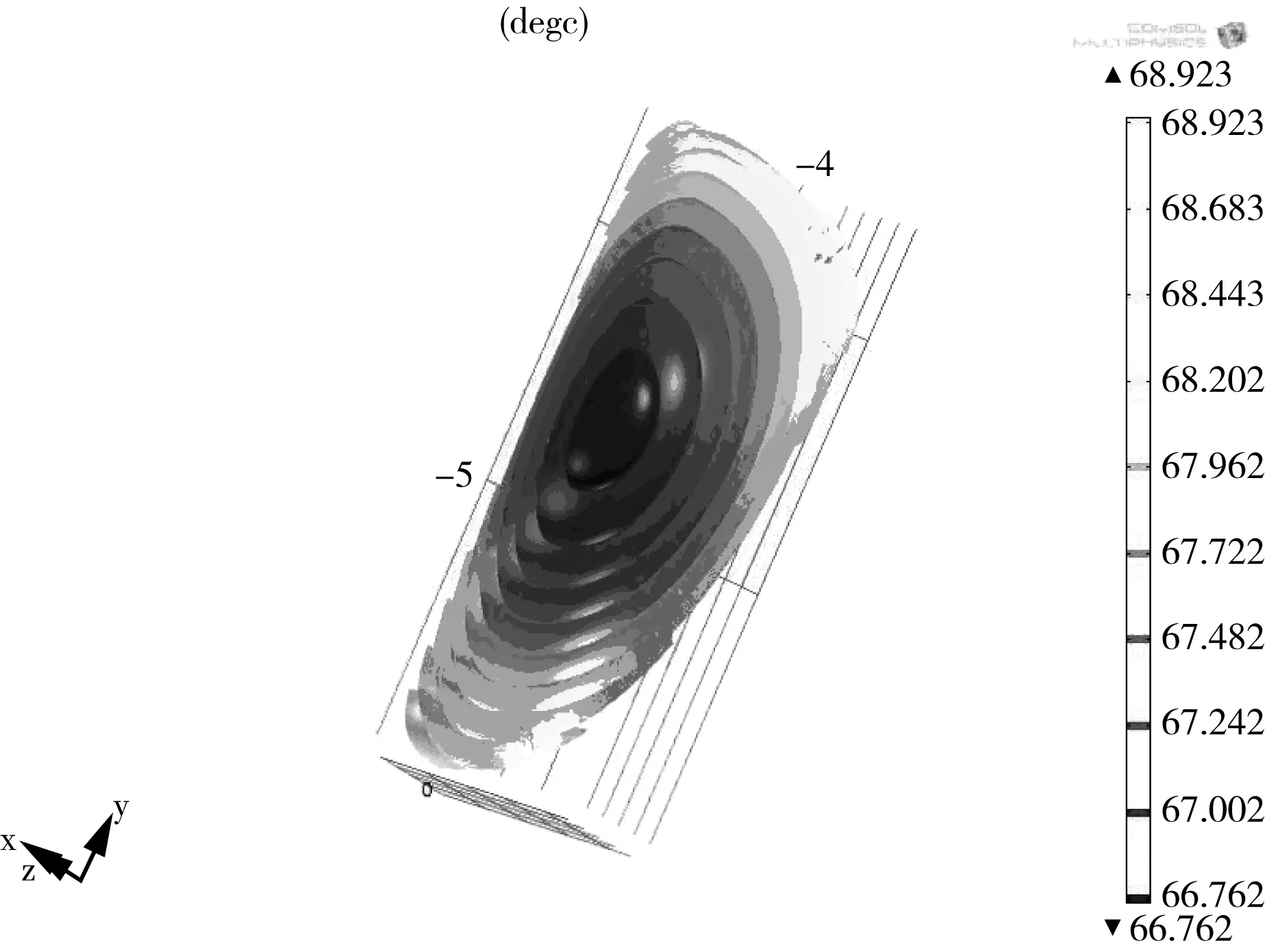

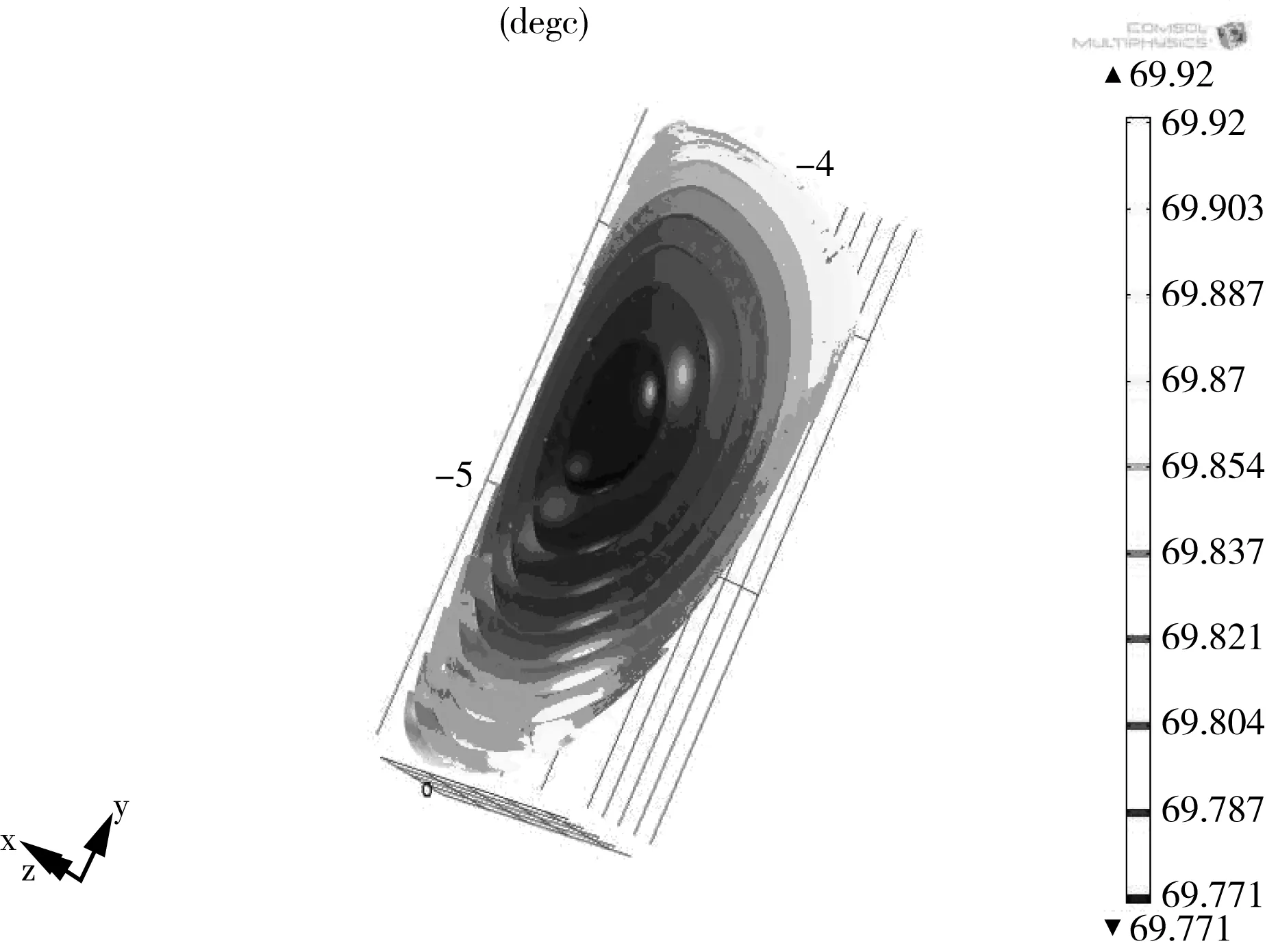

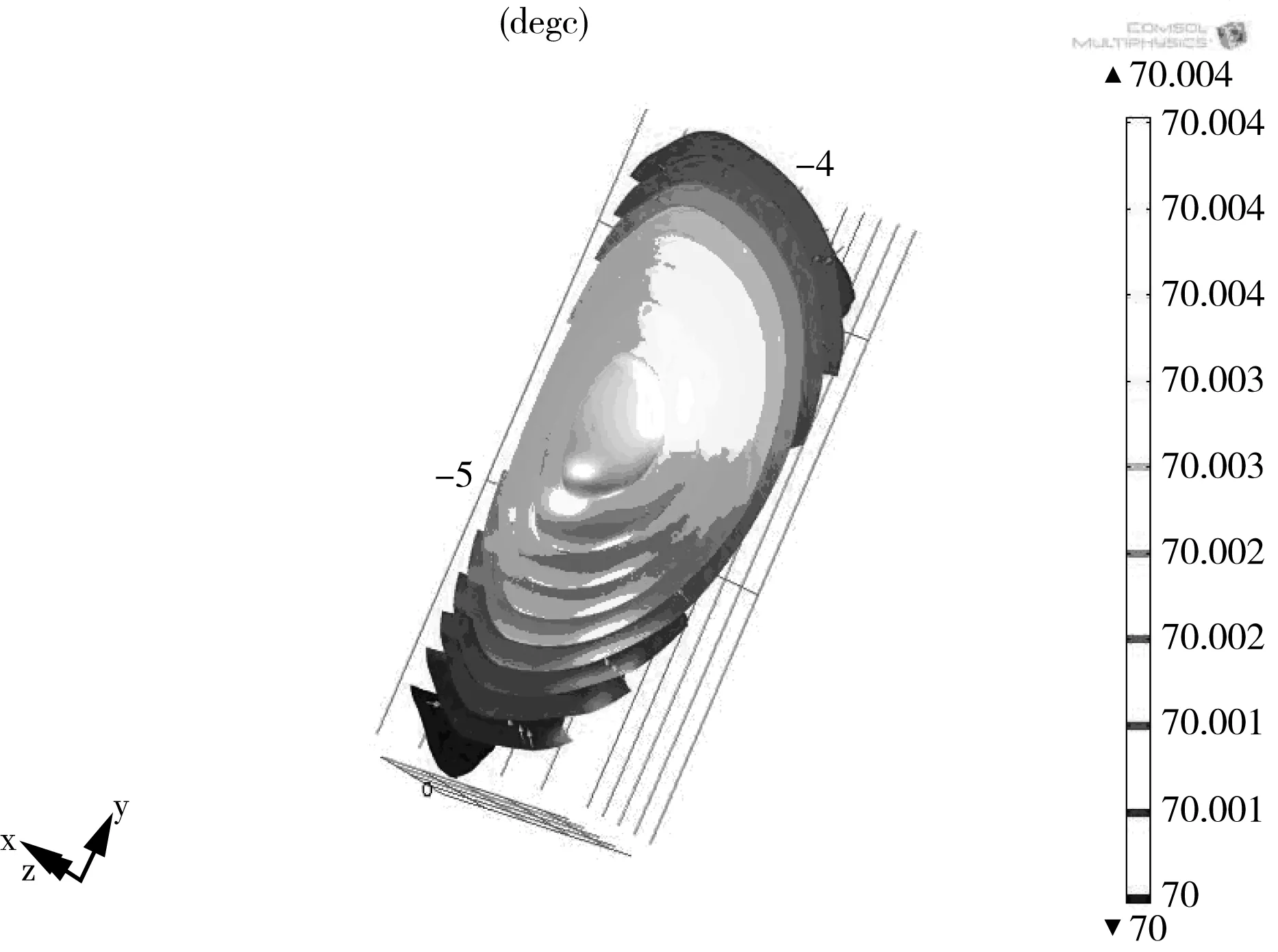

图3为模拟得到的70 ℃条件下玉米籽粒温度随干燥时间的变化规律。由图可知,干燥初始颗粒内部温度几乎一致,随着干燥过程的进行,颗粒表面的温度迅速升高达到风温,颗粒内部温度也很快趋近于表面温度,即干燥3 min左右颗粒中心处温度就能达到风温。因此,如果热风温度过高,必须控制干燥时间,否则较大的温度应力会引起玉米开裂,影响干燥质量。

a干燥0 min

b干燥 10 min

c干燥60 min

d干燥120 min图3 玉米籽粒干燥过程中温度变化情况

4.2 干燥时间的确定

干燥时间可以通过颗粒内部水分梯度来确定。干燥前几分钟籽粒中心处含水量只在扩散的作用下向外传递,此处的干燥速率很低几乎不变。当干燥到一定的程度时,中心处的含水量开始降低,此时为最大水分梯度,随着干燥的进行,籽粒内外存在的浓度差逐渐降低。如果此时进入缓苏阶段,水分会在自身梯度的作用下进行扩散。

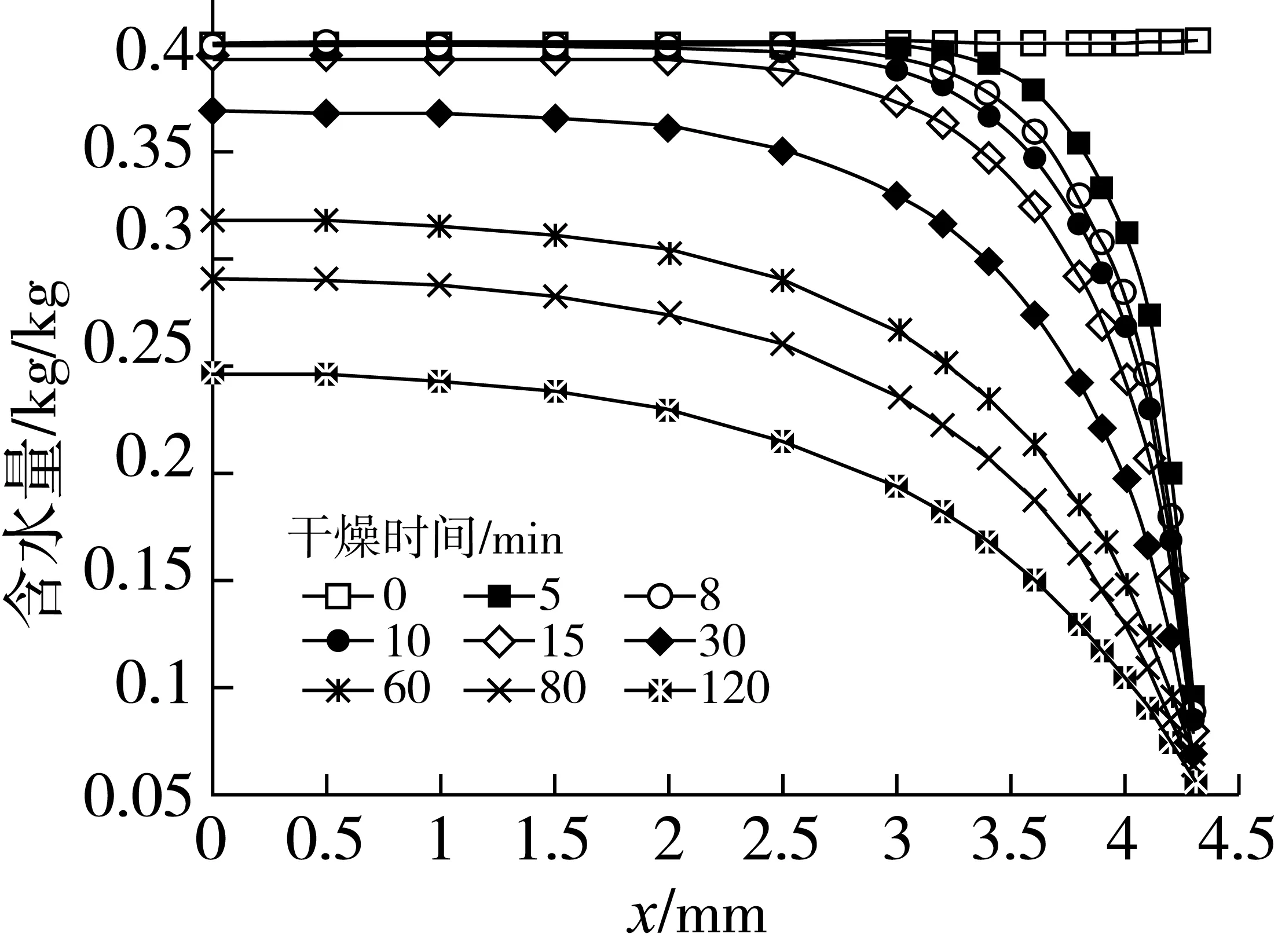

图4为模拟得到的70 ℃条件下干燥时重心处x轴方向不同位置含水量变化情况。从图中可以看出干燥5~10 min籽粒内部最大水分梯度开始降低。即最短干燥时间应为5~10 min。y轴方向含水量的变化规律与x轴方向类似,最大水分梯度开始降低时间短于x轴方向,如按x轴方向的干燥时间确定缓苏时间,对y轴方向无明显影响,因此本文以x轴方向的干燥时间来确定缓苏开始时间。

图4 x轴方向不同位置处的含水量变化

4.3 缓苏时间的确定

4.3.1 缓苏时间对缓苏度的影响

干燥一段时间后,玉米籽粒内部形成水分梯度,水分梯度的消除程度与缓苏时间有关,本试验用缓苏度系数来表征水分梯度的消除程度。根据Sabbath提出的缓苏度系数的概念,本文对缓苏过程中玉米籽粒表面不同位置处的含水量进行了模拟研究,模拟70 ℃条件下,玉米籽粒干燥10 min后不同缓苏时间对后续干燥速率的影响,以及不同缓苏段初始含水量对缓苏过程的影响。

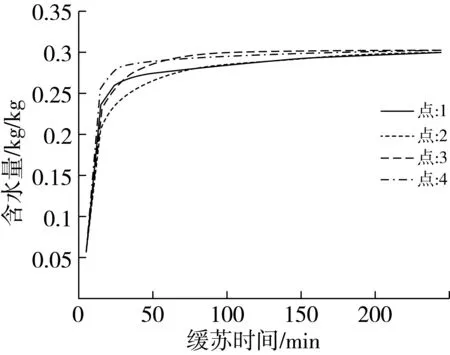

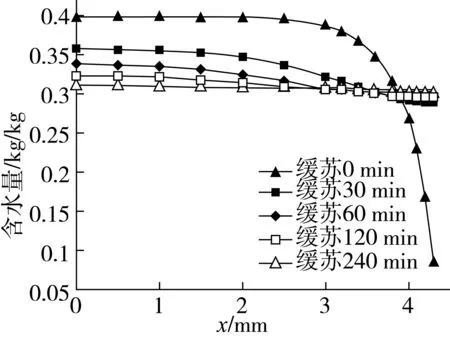

图5为模拟得到的缓苏过程中玉米籽粒表面含水量的变化情况。缓苏开始时,籽粒平均含水量为30.45%,籽粒表面平均含水量为5.73%。缓苏60 min后,籽粒表面平均含水量达到28.04%,缓苏度TI=0.920 7。缓苏120 min后,籽粒表面平均含水量达到29.17%,缓苏度TI=0.957 9。缓苏240 min后,籽粒表面平均含水量达到29.91%,缓苏度TI=0.982 2,近似于完全缓苏。

图5 缓苏过程中玉米籽粒表面不同位置处的含水量变化

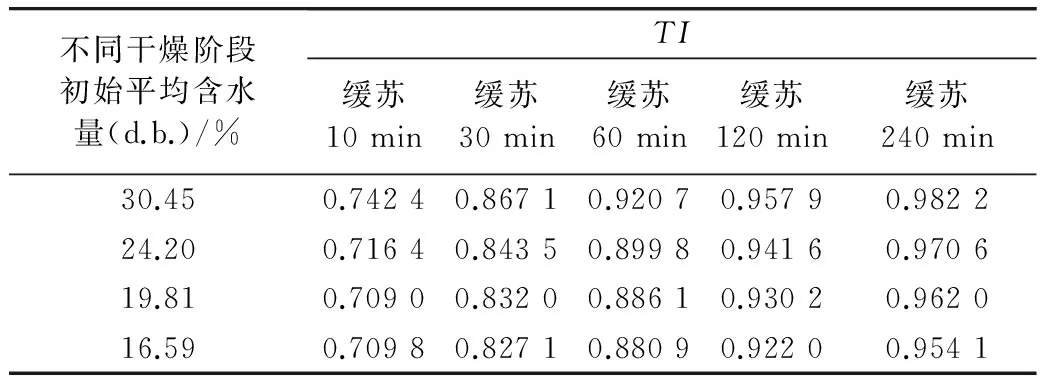

本试验模拟研究了玉米籽粒在不同干燥阶段缓苏不同时间达到的缓苏度,如表1所示。不同干燥阶段,玉米籽粒内部存在水分梯度,初始平均含水量存在明显差异,但缓苏相同时间达到的缓苏度偏差不超过0.05,说明不同干燥阶段初始含水量不同对缓苏时间的影响并不大,可以对不同缓苏阶段采用相同的缓苏时间。缓苏60 min,缓苏度已接近0.9,延长缓苏时间,缓苏度变化幅度有限。

表1 不同干燥阶段缓苏时间对缓苏度的影响

图6反映了缓苏过程中玉米籽粒内部x轴方向不同位置处的含水量变化。由图6可知,缓苏30 min时,籽粒内部仍存在较大的水分梯度,内外含水量相差大约5%;缓苏60 min时,籽粒内部不同位置处的含水量差异小于1%,水分梯度基本消除;缓苏240 min,籽粒内部水分梯度完全消除。同样y轴方向与x轴方向的变化趋势类似,达到相同缓苏度所需时间短于x轴方向,因此本文以x轴方向的缓苏度来确定玉米籽粒的缓苏时间。

图6 缓苏过程中玉米籽粒内部x轴方向不同位置处的含水量变化

因此可以认为,缓苏240 min,籽粒内部水分可重新实现均匀分布,即缓苏度近似于1。缓苏60 min,水分梯度基本消除,此时缓苏度为0.9。

4.3.2 缓苏度对干燥速率的影响

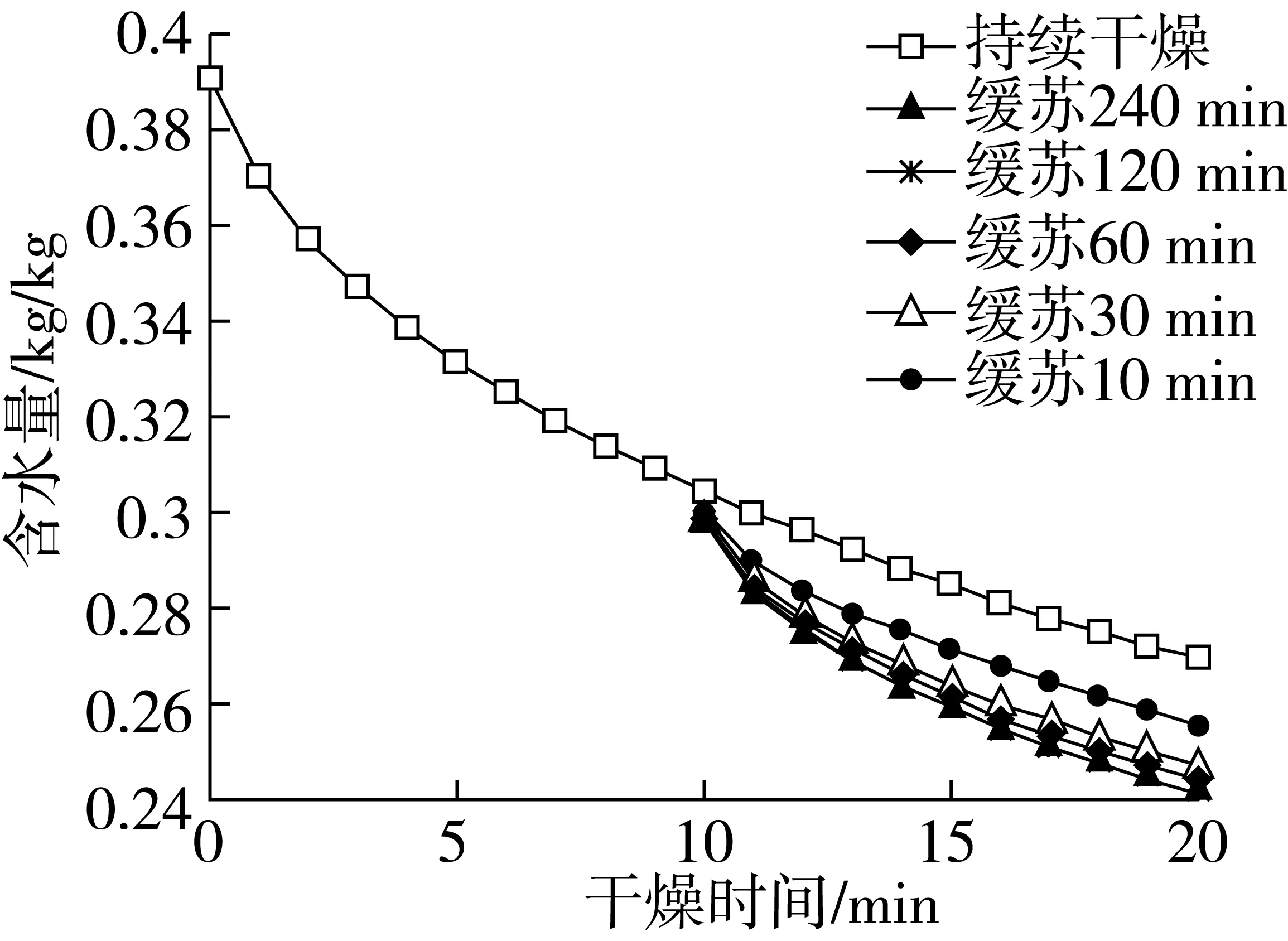

图7为玉米籽粒在70 ℃风温条件下干燥10 min,之后进行不同时长的缓苏后,再干燥10 min所得的干燥曲线。由图7可知,缓苏60 min(TI=0.920 7)、120 min(TI=0.957 9)和240 min(TI=0.982 2)对后续干燥速率的影响很小。缓苏时间少于60 min时,缓苏时间越短,后续干燥速率越低。由此可知,缓苏60 min、缓苏度超过0.9时,玉米籽粒内部水分梯度基本消除,较小的水分梯度对后续干燥速率基本无影响。

图7 干燥10 min后,缓苏不同时间继续干燥10 min的干燥曲线

4.4 多段干燥缓苏

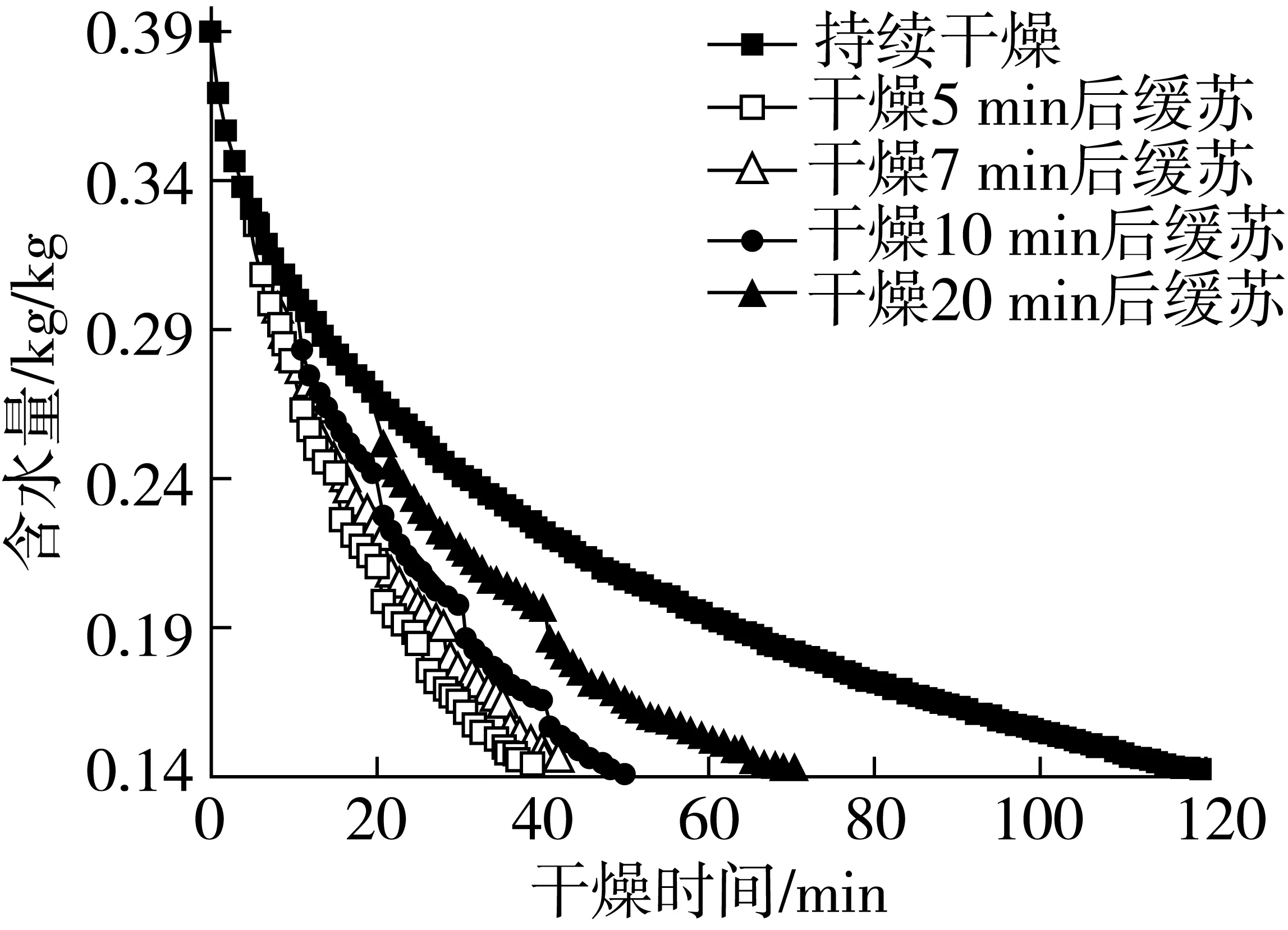

为优化玉米多段干燥、缓苏工艺参数,结合前述缓苏参数的研究结果,设定70℃热风条件下,不同干燥段间的缓苏时间为60 min,同一干燥试验中每段热风干燥时间相同,模拟研究不同干燥时间对玉米籽粒平均含水量的影响,玉米籽粒平均含水量达到14%时试验终止。

图8反映了每段热风干燥时间分别为5、7、10、20 min时,玉米籽粒经多段热风干燥、缓苏时的含水量变化情况。由图8可知,玉米从39.93%持续干燥至14%需要120 min,前10 min的干燥速率较快,之后干燥速率逐渐减慢。

图8 不同干燥缓苏条件对平均含水量的影响

由图8可知,缓苏过程可缩短玉米籽粒热风干燥时间,但总干燥时间延长(热风干燥时间+缓苏时间)。干燥、缓苏过程的干燥速率高于持续干燥时的干燥速率,每段热风干燥时间越短,玉米籽粒干燥至14%所需总的热风干燥时间越短。每段热风干燥时间为20 min时,需要3段干燥,2次缓苏,总的热风干燥时间为68 min,比持续干燥缩短了52 min。每段热风干燥时间为10 min时,则需要5段干燥,4次缓苏,总的热风干燥时间为48 min,比持续干燥缩短72 min。每段热风干燥7 min时,需要6段干燥,5次缓苏,总的热风干燥时间为40 min,比持续干燥少80 min。每段热风干燥5 min时,虽然干燥速率最快,但根据之前的分析,其内部水分梯度未达转折峰值,此时缓苏不能达到最佳效果。

因此,热风干燥5~10 min后缓苏60 min,如此循环5次,总的热风干燥时间最短,只需≤48 min,比持续干燥缩短72 min,干燥时间缩短,干燥能耗相应减少。

5 结论

5.1 玉米籽粒在热风干燥时,受干燥过程影响,内部最大水分梯度在5~10 min后开始降低,因此玉米籽粒的最短热风干燥时间应不少于5 min。

5.2 不同干燥阶段,不同初始含水量,相同缓苏时间对缓苏度的影响差异很小。玉米籽粒缓苏60 min以上的缓苏度系数大于0.9,玉米籽粒内部水分梯度基本消除,对后续热风干燥速率的影响无明显差异,即缓苏度为0.9时即能达到最佳缓苏效果。 5.3 采用7~10 min热风干燥、60 min缓苏多段干燥工艺,总的热风干燥时间最少,并具有最佳的干燥缓苏效果,能实现最节能的目的。

[1]李业波,曹崇文.稻谷颗粒内部传质及其应用[J].农业工程学报,1993,9(1):74-82 Li Yebo,Cao Chongwen.Application of moisture diffusion model within an individual grain kernel[J].Transactions of the CSAE,1993,9(1):74-82

[2]贾灿纯,李业波,刘登瀛,等.缓苏过程中玉米颗粒内部水分分布的数学模拟[J].农业工程学报,1996,12(1):147-151 Jia Canchun,Li Yebo,Liu Dengying, et al.Mathematics simulation of the moisture content distribution in a corn kernel during tempering[J].Transactions of the CSAE,1996,12(1):147-151

[3]李长友,方壮东.高湿稻谷多段逆流干燥缓苏解析模型研究[J].农业机械学报,2014,45(5):179-184 Li Changyou,Fang Zhuangdong.Analytical models of multistage counter flow drying and tempering process of grain[J].Transactions of the CSAM,2014,45(5):179-184[4]Soponronnarit S, Pongtornkulpanich A, Prachayawarakorn S. Cornquelity after delying by fluidization technique at high temperature[J]. Drying Technology, 1997, 15(10):2577-2586

[5]潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,2007 Pan Yongkang,Wang Xizhong,Liu Xiangdong.Modern drying technology[M].Beijing:Chemical Industry Press,2007

[6]刘相东.干燥过程原理研究概况[J].干燥技术与设备,2004,2(3):3-4、9 Liu Xiangdong.General situation of drying mechanism research[J].Drying Technology and Equipment,2004,2(3):3-4、9

[7]Sabbah M A, Haugh C G, Foster G H. Effect of tempering after drying on cooling shelled corn[J]. Transactions of the ASAE, 1972, 15(4): 763-765

[8]Prachayawarakorn Somkiat, Soponronnarit Somchart, Wetchacama Somboon, et al. Methodology for enhancing drying rate and improving maize quality in a fluidised-bed dryer[J]. Journal of Stored Products Research, 2004, 40(4): 379-393[9]Wu B, Yang W, Jia C. A three-dimensional numerical simulation of transient heat and mass transfer inside a single rice kernel during the drying process[J]. Biosystems Engineering, 2004, 87(2): 191-200

[10]贾灿纯,曹崇文.玉米颗粒内部的二维传热传质过程[J].北京农业工程大学学报,1995,15(1):45-51 Jia Canchun,Cao Chongwen.Process of two-dimensional heat and mass transfer in corn kernel[J].Journal of Beijing Agricultural Engineering University,1995,15(1):45-51[11]曹崇文,朱文学.农产品干燥工艺过程的计算机模拟[M].北京:中国农业出版社,2001 Cao Chongwen,Zhu Wenxue.Computer simulation of drying process of agricultural products[M].Beijing:China Agriculture Press,2001

[12]Sabbah M A. Convective heat transfer coefficient and tempering effects on cooling rate of shelled corn[D].West Lafayette: Purdue University,1971

[13]黄小丽.稻谷过热蒸汽干燥过程中的力学及干燥动力学特性研究[D].北京:中国农业大学,2014 Huang Xiaoli.Mechanical characteristics and drying kinetics during superheated steam drying of rice kernel[D].Beijing:China Agriculture University,2014

[14]Chen G B, Maier D E, Campanella O H, et al. Modeling of moisture diffusivities for components of yellow-dent corn kernels[J]. Journal of Cereal Science, 2009, 50(1):82-90.

Analysis of Drying-Temping Kinetics for Corn Kernel

Chen Xingfu1Chen Pengxiao1Yang Deyong1Liu Xiangdong1Zhou Xiaoguang2

(College of Engineering,China Agricultural University1,Beijing 100083) (School of Automation, Beijing University of Posts and Telecommunications2, Beijing 100876)

Theoretical analysis were conducted to the drying-tempering process of corn kernel, and corn kernel was assumed as isotropic homogeneous material with axisymmetric structure to establish the drying-tempering mathematic model of the corn kernel. The caloric transfer process were modeled and simulated by COMSOL Multiphysics Modular. The result shows that the model can better simulaye the drying process of the corn kernel. The model was verified with the experimental results of corn kernel temperature, drying time, tempering time, change of tempering degree and the effect of drying degree under different drying conditions. Simulated research results showed that the corn kernel surface temperature and core temperature reach the hot air temperature in 3~5 min, the maximum moisture gradient of the core corn kernel appears after 5~10 min of hot air drying, the initial moisture content has very little influence to the tempering degree in diferent drying stage, and the moisture gradient can be basically eliminated if tempering time is more than 60 min. The minimum total hot air drying time and the least energy consumption can be realized by these optimized drying-tempering parameters and alternate processing technique to the corn kernel.

corn kernel,drying,tempering,simulation,optimization

国家粮食局粮食公益性行业科研专项(201413006)

2015-07-29

陈兴付,男,1991年出生,硕士,机械工程

杨德勇,男,1970年出生,副教授,干燥理论与设备

TS210.1;TS210.4

A

1003-0174(2017)02-0001-06