有限元模拟在微带板焊接中应用研究

2017-07-31张飞

张飞

【摘 要】运用ANSYS有限元分析软件,采用真空共晶炉进行微波盒体微带板焊接。设计加热工装,通过ANSYS有限元热模拟对焊接过程进行热分析,优化焊接曲线,减少共晶炉空载调节焊接曲线次数,实现复杂盒体微带板低空洞率、高效率焊接。同时经过试验验证,有限元模拟辅助焊接温度曲线设计也可运用于其他微组装焊接过程,提高工作效率。

【关键词】微带板;共晶炉焊接;有限元模拟

0 引言

微波印制板,业内多称之为微带板,是指在0.3~40GHz频段范围内使用的印制板[1]。随着微波混合集成电路向着高性能、高可靠性、小型化及低成本方向发展,微带板的应用越来越广泛,对微带板的焊接工艺也提出了越来越高的要求。基板与盒体的互联方式主要有导电胶粘接和焊料片焊接技术。与导电胶粘接相比,焊接具有电阻率小、热导率高、微波损耗小和结合强度高等优点,特别适用于高频和大功率微波产品[2-3]。因此本文开展微带板焊接技术研究。

以前大量研究[2-4]发现,大面积接地基板焊接过程中,采用加热台、热风再流焊等焊接方式,存在氧化严重、空洞率高等诸多不良缺陷,采用真空共晶炉焊接能够有效防止氧化,降低焊接空洞率,提高焊接质量,满足微组装领域对空洞率的较高要求。但是在实际焊接过程中发现,大部分真空共晶炉设备采用红外灯管、石墨加热板底部加热方式进行加热,因此对于结构复杂的腔体热量难以传递,设置的炉温曲线难以达到预期目标,需要对不同结构腔体多次测量炉温曲线、调节炉温曲线,最终确定实际焊接曲线。一方面,工作效率大大降低,同时多次加热,冷热循环,对结构件也造成一定的损坏,如变形翘曲等。因此,本研究拟采用导热工装,提高共晶炉加热效率,同时利用有限元模拟手段,减少炉温曲线测量次数,提高真空共晶炉焊接工作效率。

1 实验研究

1.1 实验材料

本单位微组装盒体采用的材料大都为铝合金,且模块表面大部分进行镀金处理。由此本实验选用6063铝合金作为载体材料,载体表面镀金,如下图1所示。印制板材料选择使用最多的Rogers 5880基板,同时根据本单位的使用要求基板表面进行镀金处理。在实际工作中,焊料的选用非常关键。除了要考虑焊接面(基板背面及外壳表面)金属化层的材料种类及厚度、焊后电气机械性能、器件及基板的热承受能力等因素外,还要综合考虑微组装模块的组装次序,根据不同工序安排合适的焊接温度梯度,进而选用不同的焊料。本实验从应用研究角度出发,选用不同的焊料对研究方法并无影响,因此仅选用Sn3.5Ag焊料片作为焊接材料。

同时,本实验选用中电科2所生产的GJL-2023型真空共晶炉进行焊接实验。

1.2 焊接前预处理

实验前需要根据微带板形状尺寸对焊料片进行裁切,加工得到合适大小的焊料片。本实验使用激光加工手段,依照之前微带板焊接经验,按微带板尺寸的85%加工裁切焊料片,这样既不会造成焊料过多熔化后溢出,也不会因为焊料过少而造成大面积空洞。

1.3 导热工装加工

常见的金属材料中,Cu具有较高的导热系数(377W/m·℃),常用作导热、散热材料,因此本实验选用纯铜作为导热工装材料,根据盒体形状,加工导热工装。

1.4 清洗

利用超声波清洗机对微带板、盒体及导热工装进行清洗,去除表面污物。

1.5 Ansys有限元模拟

有限元模拟的基本思想是将连续的求解区域离散为有限个以一定方式互连在一起的单元组合体,从而将几何形状复杂的物体离散为多个简单单元的求解域,从而使一个连续的无限自由度问题变成离散的有限自由度问题。随着单元数目的增加,单元尺寸的缩小,解的近似程度将不断改进。如果单元满足收敛条件,近似解最后将收敛于精确解。

有限元分析软件ANSYS是集结构、流体、电磁场、热场分析于一体的大型通用有限元分析软件。ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算物体内部各节点的温度,并导出其他热物理参数。运用ANSYS 软件可进行热传导、热对流、热辐射、相变、热应力及接触热阻等问题的分析求解。

图2为盒体ANSYS模型图,如图所示,盒体由四个支柱支撑,在盒体内部底面上对微带板进行焊接。因此无导热工装条件下,底面石墨加热板热量难以传递到焊接部位,导致焊接时间过长,温度过高,难以控制,失败率较高,同时效率较低。

图3为加装简易导热工裝后模型图。如图3所示,通过导热工装,建立热量传递通道,加快热量传递,从而降低焊接时间和共晶炉加热温度,提高工作效率。

图4为工装及盒体网络划分结果。整个模型选用三维实体热单元Thermal Solid 90节点单元。设置材料属性后,对该模型进行网格划分。值得注意的是,在网格划分之前需将各个体单元进行布尔运算合并,这样在施加载荷过程中,模型中各个不同部分的热及能量才可以进行传递。

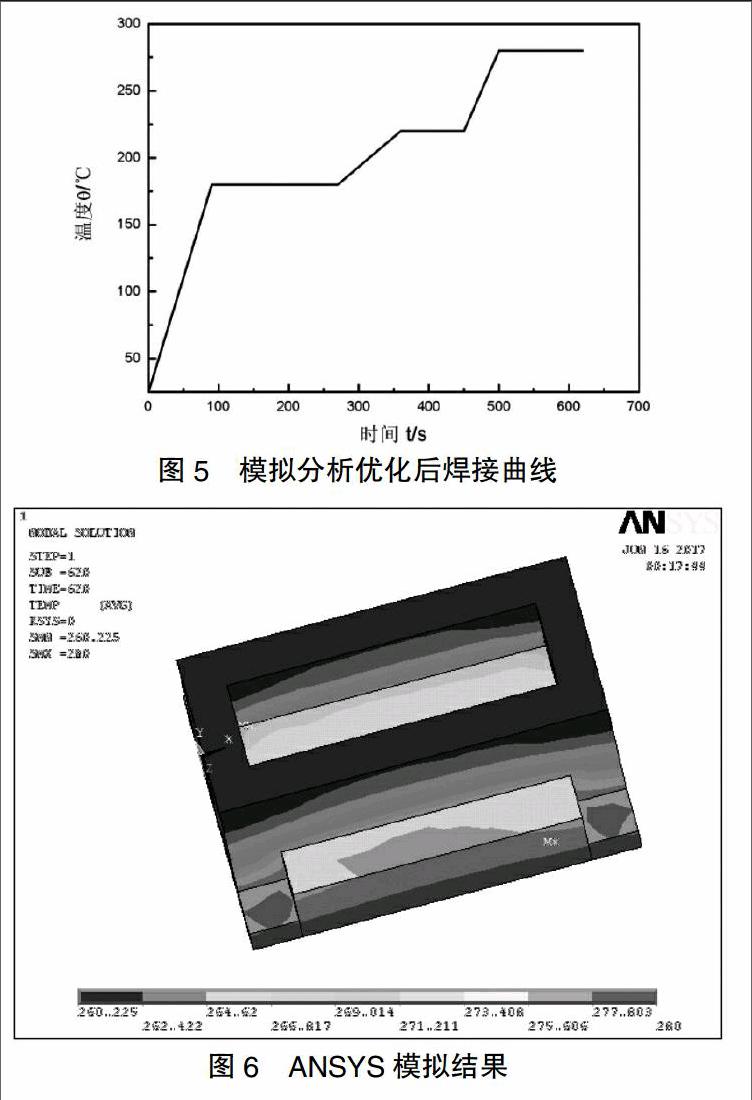

模型划分完毕后,对模型加载边界条件和载荷条件。设置初始温度25℃,设置温度曲线函数,对模块底部加热。内部各材料之间通过热传导进行传热,服从傅里叶传热定律;模型外部通过对流进行散热,服从牛顿冷却定律。求解后对结果进行后处理,分析盒体内部底面温度变化,优化温度曲线,如图5所示,由于焊接过程冷却部分由共晶炉充氮气强制冷却,因此本曲线只涉及焊接过程升温及保温过程。优化后模拟结果如图6所示,考虑到使用真空共晶炉焊接时存在热量传递损耗及工装接触面无法保证完全紧密贴合,模拟结果温度应略高于实际焊接需要温度,因此在此温度曲线基础上进行实验验证。

1.6 焊接实验

根据ANSYS模拟优化结果,设定焊接温度曲线,将模块及加热工装放入共晶炉中,运行温度曲线,用热电偶测量盒体内部底面焊接过程中温度变化。经过一次微调温度曲线,进行试验件焊接。焊接结果如下图7所示,其中圆孔为后续焊接绝缘子部位,方槽为后续装配器件芯片部位,不进行焊接。从图中可以看出,微带板焊接空洞率小于10%,满足使用要求。

2 结论

采用有限元分析软件,以微波盒体微带板焊接为例,设计加热工装,对真空共晶炉焊接过程进行热分析模拟,优化焊接曲线,实现复杂盒体微带板低空洞率、高效率焊接,从而在不影响焊接质量条件下,大大提高工作效率,同时经过试验验证,有限元模拟辅助焊接温度曲线设计也可运用于其他微组装焊接过程,提高工作效率。

【参考文献】

[1]邹嘉佳,赵丹,范晓春,管美章.一种新型PTFE覆铜板的等离子处理工艺及其优化.电子工艺技术,38(1)2017:17-20.

[2]杨宗亮.基板焊料片焊接技术研究。电子测试,16,2016:145-146.

[3]杨宗亮,张晨曦.微组装大面积基板焊膏共晶焊工艺研究.电子工艺技术,37(5)2016:270-272.

[4]高能武,季兴桥,徐榕青,李悦.无空洞真空共晶技术及应用.电子工艺技术,30(1)2009:16-18.

[责任编辑:朱丽娜]