还原气氛对高炉块状带铁氧化物还原效率的影响

2017-07-31肖志新王素平胡正刚刘栋梁

李 红 肖志新 王素平 胡正刚 刘栋梁

(武汉钢铁有限公司研究院)

还原气氛对高炉块状带铁氧化物还原效率的影响

李 红 肖志新 王素平 胡正刚 刘栋梁

(武汉钢铁有限公司研究院)

为了研究还原气氛对高炉块状带含铁炉料还原效率的影响,通过模拟不同装料方式下高炉炉料组成,研究了还原气氛对含铁炉料静态还原的影响规律。试验结果表明,还原区温度越高、还原气体CO含量越高,试验含铁炉料的还原度和还原效率越高。

炉料 CO浓度 矿石失重率 温度

0 前言

武钢8#高炉属于矮胖型高炉,2009年8月1日投产,有效容积3 800 m3,有效炉缸直径为13.6 m,4个铁口36个风口,开炉风口进风面积为0.494 8 m2。高炉开炉后一直维持高顶压、高喷煤比和高富氧率等措施强化冶炼[1]。然而随着高炉低成本冶炼技术的推行,高炉被动的接收了大量低质廉价矿。2015年后,公司烧结主流矿品种发生重大变化,原来的火箭粉、高硅巴西粉将分别由两个新矿种国王粉和巴南粉所取代,另外加拿大矿山因不可抗力停产。受此影响,2015年下半年烧结矿停用加粉,同时长协矿MAC粉也合同到期,导致高炉烧结矿质量稳定性差、波动频繁。在高炉使用燃料焦炭方面,因炼焦外购煤种变化大, 对焦炭质量有不利影响。受原燃料条件影响,高炉煤气流难以控制,炉况顺行受到威胁, 生产技术指标也很不理想。

为稳定炉况,确保高炉顺行,8#高炉强化操作管理[2,3],在上部调剂上试验过多种装料模式,分别为大小粒度烧结矿混装一起入炉、大小粒度烧结矿分级入炉、烧结矿和回用焦丁混装入炉。在3种装料方式下,不同还原气体浓度对冶炼过程会有不同的影响,通过总结实践经验,探索最佳的高炉煤气流控制方式,以寻求高炉最有效的控制状态,迫切需要从理论上搞清楚不同还原气氛对高炉块状带含铁炉料还原效率的差异,以指导8#高炉的高效冶炼。

1 还原试验

1.1 试验原料

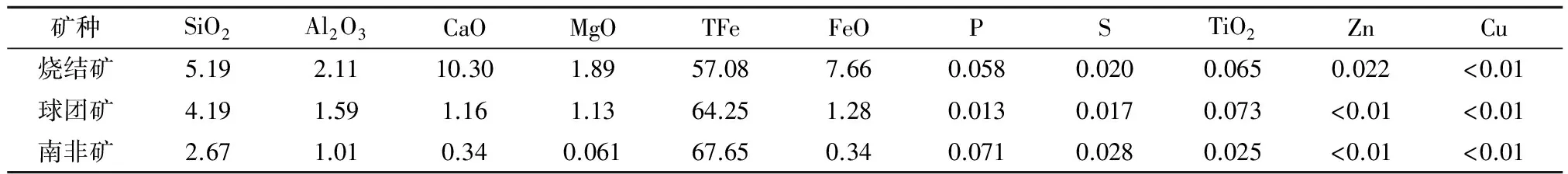

含铁炉料包括烧结矿(大烧+小烧)、球团矿和南非矿来自武钢8#高炉,直接从武钢8#高炉矿槽中取得,经1 /16缩分后破碎,其中大烧、球团矿和南非矿试样选取粒度为10 mm~12.5 mm,小烧试样选取粒度为4 mm~5.5 mm,再从中取部分样进行1/16缩分研磨成化学分析试样,确保了试样的代表性,试样的化学成分见表1。同样,大焦、小焦和回用焦丁取自武钢8#高炉槽上,其中大焦试样选取粒度为10 mm~12.5 mm,小焦试样选取粒度为4 mm~5.5 mm,回用焦丁采用焦粉。

高炉炉腹煤气主要包括一氧化碳、氮气等气体,为模拟含铁炉料在高炉块状带的还原特征,根据高炉炉腹煤气成分,设定还原气体成分为CO为45%、50%、55%,与其对应的N2分别为55%、50%、45%,选定试验温度700 ℃、900 ℃、1 000 ℃,根据高炉生产经验,炉料在高炉上中部区域停滞的时间为0.5 h~3 h,本试验还原时间为0~180 min在线连续检测。

表1 试验用含铁炉料的化学成分 / %

1.2 试验装置

为了更好地模拟高炉内部各种装料模式在还原过程中的效率差异,在更接近高炉实际条件下研究不同装料模式对高炉含铁炉料还原过程的影响,本试验炉为竖式,发热元件采用硅碳棒,反应管内径为75 mm、高为800 mm,反应管底部铺有50 mm高的预热刚玉球,刚玉球上面有一块厚度为4 mm,直径为73 mm的耐热多孔不锈钢片,上面是高度大约为50 mm的含铁炉料。还原气体通过专用的配气柜配制获得,由反应管的入气口进入,由刚预热层预热后还原含铁炉料。反应过程中含铁炉料的质量变化由位于还原炉顶部的吊挂式电子天平测定。

1.3 试验方法

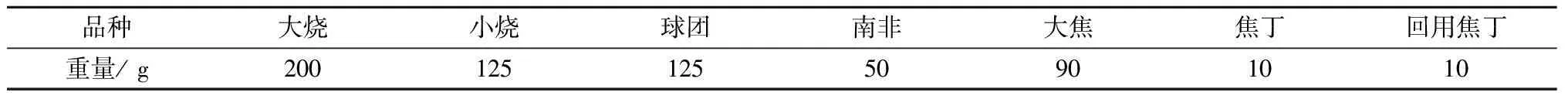

试验前,将试样放在烘箱内,在105 ℃的温度下烘干120 min,冷却后放到干燥器内备用。根据8#高炉炉料结构和焦比的平均水准,确定含铁炉料和还原剂的比例,以此比例计算500 g矿石重量对应的矿、焦用量参数见表2。试验首先将粒度合格的500 g试样放到还原管中,试样表面要铺平。通入保护性气体N2,其标态流量为5 L/min。以5 ℃/min 速度进行升温,当温度达到实验温度时,增大N2流量15 L/min,恒温30 min,使试样质量达到恒定值。随后以标态流量15 L/min的还原气体代替惰性气体还原3 h后,试验结束。在切断还原气体后,向还原管通入标态流量为5 L/min的N2,冷到终点温度低于100 ℃。

表2 试验各种矿焦装入重量参数

8#高炉在上部调剂上试验过多种装料模式,分别为大小粒度烧结矿分级入炉、大小粒度烧结矿混装一起入炉和烧结矿和回用焦丁混合后一起入炉,为模拟高炉3种装料方式,大小烧分级入炉试验方法为底部平铺大烧+球团+南非+小焦、上部平铺大焦、上部边缘布小烧,大小烧混装入炉试验方法为底部平铺大烧+小烧+球团+南非+小焦、上部平铺大焦,烧结混装回用焦丁入炉试验方法为底部平铺大烧+球团+南非+小焦+回用焦丁、上部平铺大焦、上部边缘布小烧。试验装料方式如图1所示。

1.4 还原度计算方法

铁矿石还原度采用国标计算。按照GB/T13241-91采用核算后的FeO(%)和TFe(%)计算:

式中:m0——试样的质量,g; m1——还原开始前试样的质量,g; mt——还原开始t min后试样的质量,g; W1——试验前试样中FeO的含量,%; W2——试验前试样的全铁含量,%。

2 试验结果与分析

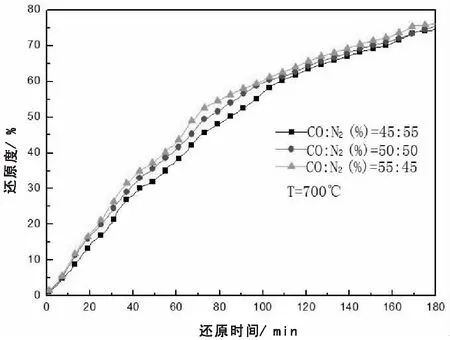

在700 ℃、900 ℃和1 000 ℃3个温度水平下,利用3种配比的还原气体(CO的体积分数依次为45%、50%、55%,N2体积分数相应进行调整为55%、50%、45%)对3种装料方式的含铁炉料进行还原,还原结果如图2~图4所示。

(a) 大小烧分级入炉

(b) 大小烧混装入炉

(c) 烧结矿和回用焦丁混装入炉

(a) 700 ℃

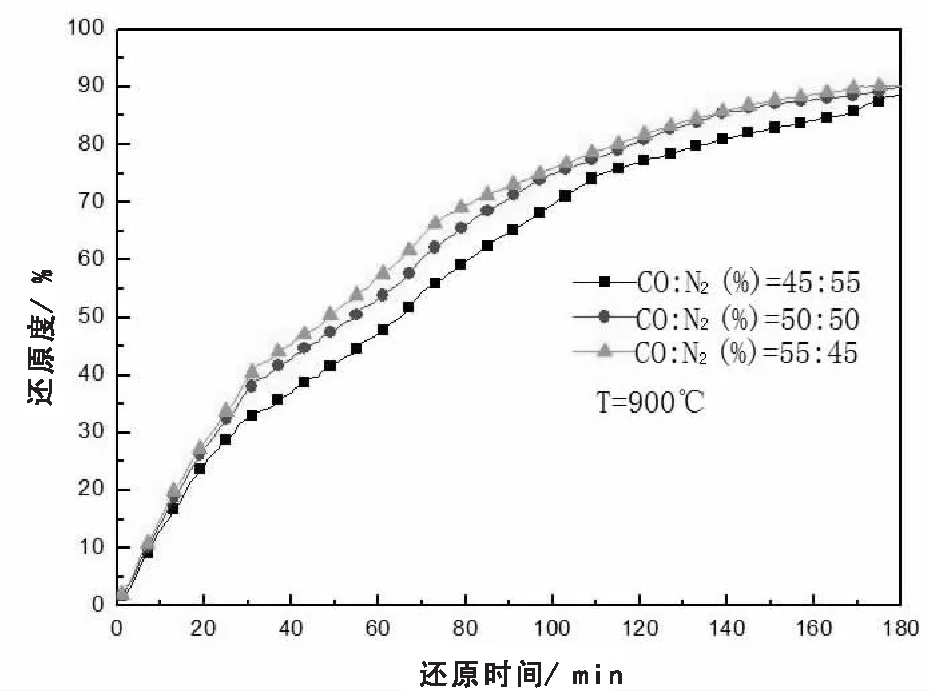

(b) 900 ℃

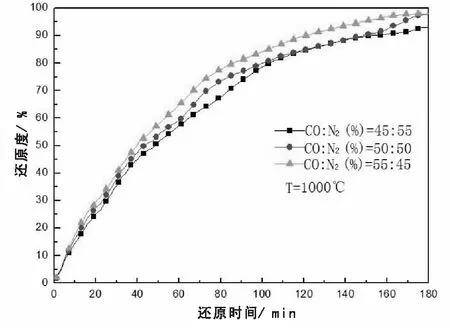

(c) 1 000 ℃

从图2可以看出,在采用大小烧分级入炉的条件下:(1)还原温度为700 ℃,还原时间为180 min,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为76.0%、77.4%、78.0%,说明随着Φ(CO)的逐步增大,矿石的还原度稳步提高。在Φ(CO)为55%时,矿石的还原度提高到78.0%,相比Φ(CO)为45%时提高幅度为2.6%;(2)还原温度为900 ℃,还原试验开始后的20 min内,这3组还原曲线走势基本吻合,还原速率基本一致,还原试验进行20 min后,这3组还原试验的还原曲线走势开始分化,Φ(CO)为45%时还原速率明显变缓,最终还原度最低,还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为90.5%、92.3%、93.9%;(3)还原温度为1 000 ℃,Φ(CO)提高还原速率的作用也很明显,由于温度的提高,反应速率也得到了极大的提高,在还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为96.2%、97.8%、99.3%,还原过程接近完成。

(a) 700 ℃

(b) 900 ℃

(c) 1 000 ℃

从图3可以看出,在采用大小烧混装入炉的条件下:(1)还原温度为700 ℃,还原试验开始10 min后还原曲线的走势就开始分化,在还原时间10 min~100 min内,矿石还原的速率随着Φ(CO)的增加而迅速提高,还原时间100 min后,Φ(CO)对矿石还原速率的影响降低,在还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为74.6%、75.5%、76.1%;(2)还原温度为900 ℃,Φ(CO)从45%提高到50%时,还原速率提高的程度较为明显,Φ(CO)继续提高到55%时,还原速率提高的幅度不大。还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为88.6%、90.0%、90.3%,相比于还原温度700 ℃时,矿石的还原度得到大幅提高;(3)还原温度为1 000 ℃,还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为94.7%、96.2%、96.3%,Φ(CO)提高了矿石还原速率,Φ(CO)由45%增加至55%时,还原到达终点时间缩短了30 min。

(a) 700 ℃

(b) 900 ℃

(c) 1 000 ℃

从图4可以看出,在采用烧结矿和回用焦丁混装入炉的条件下:(1)还原温度为700 ℃,还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为73.9%、74.7%、76.9%,相比Φ(CO)为45%时提高幅度超过4%,CO浓度对矿石还原度的提高显著,相对于装料方式(a)、(b),装料方式为(c)时还原效率最低,这说明不同粒径小烧和回用焦丁混合降低了料柱的空隙度,炉料的透气性受到影响,进而煤气通道受到阻塞,降低了煤气利用效率;(2)还原温度为900 ℃时,矿石的还原速率提高显著,在还原试验开始后的30 min内,这3组还原曲线走势基本吻合,还原速率基本一致,在还原实验进行30 min后,这3组还原实验的还原曲线走势开始分化,在还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为86.1%、91.5%、91.2%,Φ(CO)由45%增加至55%时,矿石的还原度提高了5.1%;(3)还原温度为1 000 ℃,还原时间为180 min时,对应还原气体中Φ(CO)为45%、50%、55%的还原度分别为93.1%、97.8%、98.0%,还原反应接近完成,Φ(CO)由45%逐步提高到55%,矿石的还原度逐步提高,与还原温度900 ℃相比,矿石在1 000 ℃还原时Φ(CO)的增加过程中还原度提高的幅度不甚明显。

3 结论

(1)还原气体CO的含量越高,则试验炉料的还原度越高,高炉块状带含铁炉料的还原效率也越高。

(2)Φ(CO)为55%、温度为1 000 ℃、装料方式为大小烧分级入炉时,试验含铁炉料的还原度最大,在此条件下,高炉块状带铁氧化物的还原有利。

(3)在整个还原试验过程中,同一还原气氛、装料方式条件下,还原区温度越高,还原度越大。在相同还原气氛下,温度的升高对铁氧化物还原度的影响较大,改变装料方式对铁氧化物还原效率的影响较小。

(4)8#高炉现有的3种装料方式中,通过将大小烧分级入炉,在不改变原料条件下,可以改善块状带料柱的透气性,增加含铁炉料的还原度和还原效率。

(5)在相同的还原条件下,还原气氛中CO含量从45%逐步提高到55%时,矿石的还原度提高均很明显,由此认为,还原气氛中CO含量45%~55%时对改善高炉的间接还原,提高CO利用率有重要作用。

[1] 陈令坤,李向伟,陆隆文,等.武钢8高炉高效冶炼实践[J].炼铁,2016(10):1-7.

[2] 陆隆文,陈进军,陈畏林.武钢8高炉长期稳定高产生产实践[J].炼铁,2011(03):13-16.

[3] 胡正刚,李红,王作军,等.武钢8高炉炉型管理特点[J].炼铁,2016(08):7-10.

EFFECT OF REDUCING ATMOSPHERE ON LUMPY ZONE IN BLAST FURNACE IRON OXIDE REDUCTION EFFICIENCY

Li Hong Xiao Zhixin Wang Suping Hu Zhenggang Liu Dongliang

(Research and Development Center of Wuhan Iron and Steel Co., Ltd)

In order to study the influence of reducing atmosphere on lumpy zone in blast furnace of iron bearing material reduction efficiency, through simulating the different loading mode of blast furnace. The influence of reducing atmosphere on the reduction of iron bearing material static. The test results show that the higher the temperature reduction zone, reducing gas content of CO is higher, the reduction degree and reduction efficiency test of iron bearing feed more.

burden the concentration of CO ore weight loss rate temperature

2017—1—18

联系人:李红,工程师,湖北.武汉(430081),湖北省武汉市青山区冶金大道28号武钢研究院;