面向整车制造过程的SPS物料配送研究

2017-07-31叶建齐敬慧

叶建,齐敬慧

(合肥工业大学机械工程学院,安徽合肥230009)

面向整车制造过程的SPS物料配送研究

叶建,齐敬慧

(合肥工业大学机械工程学院,安徽合肥230009)

在对SPS(Set parts Supply)模式下的物料配送进行分析的基础上,提出配送松弛度的概念,以最小配送松弛度为优化目标建立模型,提出了启发式求解算法,得出SPS配送模式下单AGV(automated guided vehicle)单次配送的速度和套件数量,最后结合某车间物料配送的实例验证了模型的有效性。

准时制;SPS;物料拉动;配送松弛度

由于混流装配线生产的产品种类、配置繁多,导致线边的物料种类和数量不断增加。为解决生产线边库存不足问题、加强物料流控制和零部件的JIT供应,汽车制造企业普遍采用SPS模式配送物料。文献[1,2]指出SPS系统的在国外的应用,不仅减少了物料的运输距离、准备时间和线边库存空间,同时它将拣选零件和装配零件的任务分离能提高装配效率和装配质量。文献[3-6]介绍了SPS在国内的应用情况,实施SPS不仅能降低错装、漏装,还能优化零部件拣选分区问题并实现物料的JIT供应。文献[7,8]对制造企业车间的物流模式进行了研究,建立了物料配送模型。

本文基于物料配送建模的研究成果,把配送建模方法应用于SPS系统,提出物料配送松弛度的概念,建立模型,在某一动态生产队列下,求解出配送松弛度最小的AGV单车一次配送的配送速度和配送量。

1 SPS介绍

SPS模式的详细流程见图1.

由图1可知,所有物料的搬运工作都是由下述的三个阶段完成的,分别为:获取车身上线队列并生成对应的拣料单;按照拣料单备料;将备料用AGV送到装配线上线点后随生产线流转完成装配。

图1 SPS运行流程图

SPS模式与传统模式的区别:由SPS的运行流程可知,在SPS模式下,零部件的拣选和装配工作被分离开来,提高了装配质量和装配效率,但它需先将零件运到物料打包区,在打包区完成分拣操作后再用AGV牵引至生产线,造成了物料的“二次搬运”。

2 问题描述及模型建立

2.1 问题描述

物料配送松弛度是指AGV从物料打包区把零部件送到上线点处的时间与此次配送的第一套物料的实际使用时间之间的差值,其差值越小则说明物料配送的越准时。本文以AGV为研究对象,将AGV牵引空SPS物料小车到达物料打包区为配送的触发条件。综合考虑零部件拣料时间,AGV运行时间,已在配送途中的套件数量,线边库存余量及最大库存量,生产线节拍以及上线点的需求时间窗等约束条件,求解出某一动态的混流装配线生产队列下单AGV单次配送的速度和套件数量。

2.2 模型建立及参数说明

为便于分析问题,做了如下的建模假设:

(1)AGV以设定的速度匀速往返于上线点和物料打包区。

(2)拣料员以车身为单位串行拣选零部件。

(3)不同种类车辆在物料打包区的拣料时间不同,但每一种车的拣料时间是一定值。

(4)配送路线是固定的,在车间规划时已经设计好运行路线了。

各参数说明如下:

Pi为车辆种类的集合,表示不同车型、配置组合的车辆种类Pi(i=1,2,...n);Tpi为不同种类车辆在物料打包区的拣料时间(i=1,2,...n);C为AGV的最大运载量;V为AGV小车的运行速度(v1≤V≤v2,v1、v2为车间内安全行驶的速度上下限);D为物料打包区与上线点之间的距离;LT为零部件配送到上线点处的最晚时间,配送时间窗是(0,LT);CT为装配线的生产节拍(CT为常量);S0表示上线点处的初始库存;C0为在途配送的AGV运载量;T0为AGV牵引空SPS小车到达打包区的时刻。

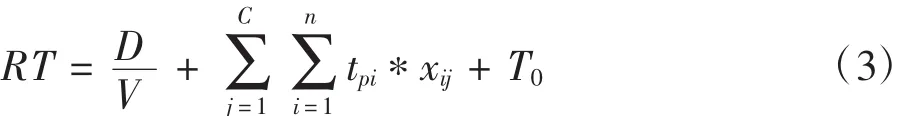

模型的优化目标如下:

UT是该AGV此次配送的第一套物料在上线点处的实际开始使用的时间。

RT是AGV小车把物料从打包区运到上线点处的实际到达时间。

由(1),(2),(3)式可知:

其中,式(1)为优化目标;式(2)表示配送物料的实际使用时间;式(3)表示配送物料的实际到达时间;(4)为目标函数;式(5)为AGV运行速度约束;式(6)为AGV运力约束;(7)为时间窗约束;式(8)为上线点库存约束。

3 模型启发式求解及实例验证

3.1 模型求解

针对本文模型的特点,设计的启发式非线性整数规划方法的求解过程如图2所示:

第一步,以AGV的最大运力去截取动态生产队列作为此次的配送量。

第二步,用该配送量去求解优化模型,得出配送速度。

第三步,依次判断该配送量对应的配送速度是否满足速度、时间窗和上线点的线边库存约束,若满足条件则执行第四步,否则执行第五步。

第四步,输出AGV配送速度和配送量。

第五步,将该配送量减1,转第二步。

3.2 实例验证

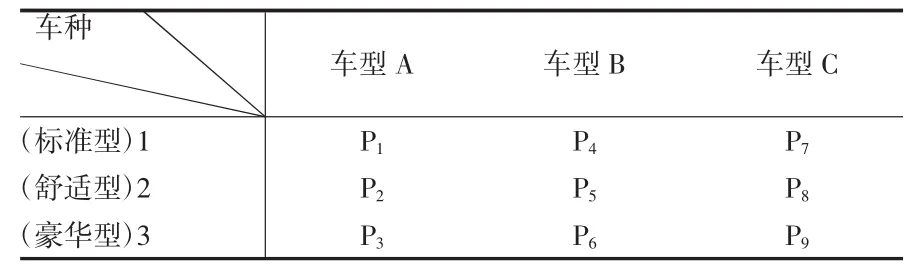

以某整车制造企业的总装车间底盘装配线为例,经过现场调研获得的部分数据如下表所示,为了保证生产的连续运行,采用单边时间窗限制物料的配送,最迟配送时间不超过物料的实际使用时间UT(LT= UT);各种车辆的构成和拣料时间见表1和表2.

表1 不同车型和配置组合成的车辆种类表

表2 各种车辆的拣料时间表

已知:在途AGV的配送量为C0=4套,上线点处的库存为S0=2套,在T0时刻AGV达到物料打包区,令T0=0.此时从MES系统同步的动态生产队列为:P1,P1,P1,P2,P2,P4,P4,P4,P4,P4,P8,P8首先取AGV的最大配送量C=5,由式(2)、(3)可知S,RT>UT由式(4)知目标函数的取值大于等于0,显然不满足式(7)时间窗约束。

根据设计的求解步骤,将配送量减1即取C=4,此时的目标函数值为正,满足目标函数的约束。经计算得V=27.69 m/min,因速度不为小数,取V=28 m/min,满足速度约束式(5);C=4 综上可知,最佳配送量C=4,配送速度为V =28 m/min,此时目标值为0.714 3. 本文发现满载或者定量配送并不一定是最优的,给出了在某一动态生产队列下配送松弛度最小的AGV的配送速度和配送量的模型。为SPS物料配送的应用和推广提供了可借鉴的思路,但本文研究的是单AGV小车的单次配送,后续研究应考虑AGV系统的配送。 [1]Smalley.Toyota′s new material-handling system[J].Lean Man agement Institute.2009,08(30):12-15. [2]Monden.Toyota′s production system:An integrated approach to just in time(4th ed.)[M].New York:CRC Press,2011. [3]王高霖,蔺宇.零部件SPS配送的拣选区柔性分区问题[J].工业工程,2013,02(04):117-121. [4]蔺宇,赵宗原.SPS模式下零部件配送质量的混流装配线总装排序[J].工业工程,2013(02):112-116. [5]蔺宇,邓永锋.基于均衡化的单量份拣选储位分配方法[J].制造业自动化,2013(16):127-130. [6]汪玉春,齐二石.精益物流在一汽轿车生产过程中的应用[J].物流技术,2009,28(5):111-114. [7]葛茂根,刘明周,钱芳,等.基于JIT的多目标总装准时物料配送方法研究[J].中国机械工程,2011,22(23):2834 -2838. [8]蒋丽,丁斌,臧晓宁.以工位为中心的生产物流配送研究[J].计算机集成制造系统,2009,15(11):2153-215. Research on the Set Parts Supply of the Vehicle Manufacturing Process YE Jian,QI Jing-hui Based on the study of the material distribution in SPS mode,the concept of distribution relaxation is proposed,and established the model with the minimum distribution relaxation and take it as the optimization target,obtained the speed and quantity of kits of single AGV(automated guided vehicle)single distribution under the SPS mode.Finally,an example of material distribution in a workshop is used to verify the effectiveness of the model. just in time;SPS;material pulling;distribution relaxation TH165.1 A 1672-545X(2017)06-0264-03 2017-03-21 叶建(1991-),男,安徽安庆人,硕士研究生,研究方向:制造过程监测与控制;齐敬慧(1990-),女,山东临沂人,硕士研究生,研究方向:制造过程监测与控制。4 结论

(School of Machinery Engineering,Hefei University of Technology,Hefei Anhui 230009,China)