数控加工中的在机检测技术研究

2017-07-31王忠平徐鹏

王忠平,徐鹏

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

数控加工中的在机检测技术研究

王忠平,徐鹏

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

在机检测技术是基于传统加工的特点而发展起来的。通过高精度的触发式测头直接对工件实现加工质量的检测,达到了加工与检测功能的集成。本文研究了在机检测在数控加工中的关键技术,并阐述了在机检测技术的优点。该技术可实现了“加工”—“测量”—“补偿加工”闭环控制,已成为企业加强产品质量控制、提高市场竞争力、降低生产成本、提升企业效益的有效途径。

在机检测;数控加工;加工系统

传统的机械加工,产品质量的检测往往依赖操作者的技能,难以避免人为误差或人为错误,并且难以对自由曲面进行检测;此外,发现所加工的产品为废品时,通常加工过程已经完成,造成了加工成本的浪费,而且寻找问题的根源困难重重。

随着机械加工制造系统的集成度和自动化水平的提高,在机检测技术OMV(On Machine Verification)正是基于传统加工的特点而发展起来的[1,2]。使用在机检测技术对整个加工过程的质量进行检测及监控,已成为现代化加工制造业的必然要求[3-5]。其优点如下:先进的作业流程改变固有工艺,实现工艺自动化;提高产品质量,多次的工件安装和夹具找正简化为单步;制造过程可以通过数控在线质量控制系统全程评估;机床占有时间和产品质量大幅提高,最少人工干预,质量可追溯性强。因此,本文重点研究并阐述了在机检测的技术原理及其关键技术。

1 在机检测的技术原理

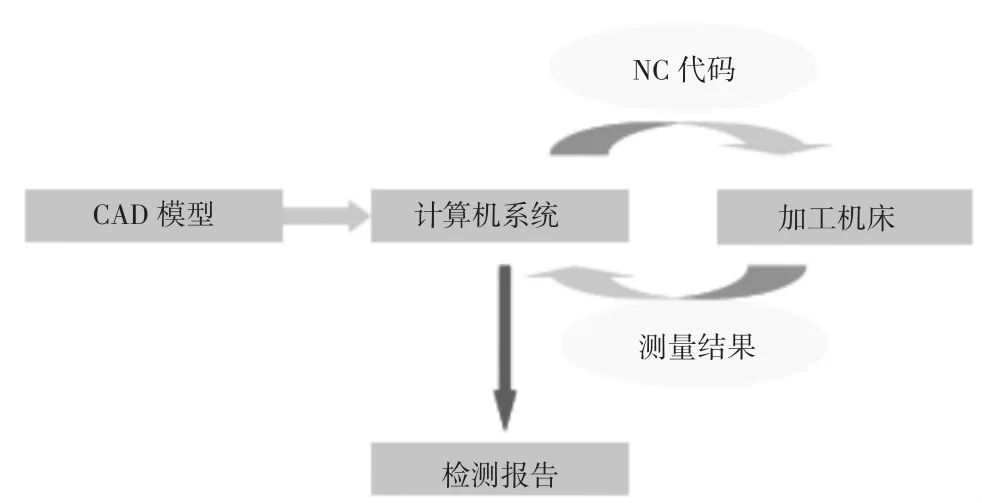

在机检测的技术原理如图1所示。首先输入要检测的CAD模型,然后由装载在计算机系统中的测量软件生成检测的NC代码,并将NC代码通过通信接口传输给数控机床,以控制测头按照测量的程序进行运动,当测头接触工件时便发出触发信号,接收器接收触发信号,随后转换为数控系统可识别的信号,并传送给数控系统。触发信号被数控系统接收后,机床停止运动,测点坐标数据通过通信接口返回计算机系统,然后进行下一个测量动作直至所有测量动作完成。测量软件对返回的测点坐标数据进行分析处理,输出相应检测报告。

图1 在机检测的工作原理示意图

2 在机检测的关键技术

2.1对测头进行标定

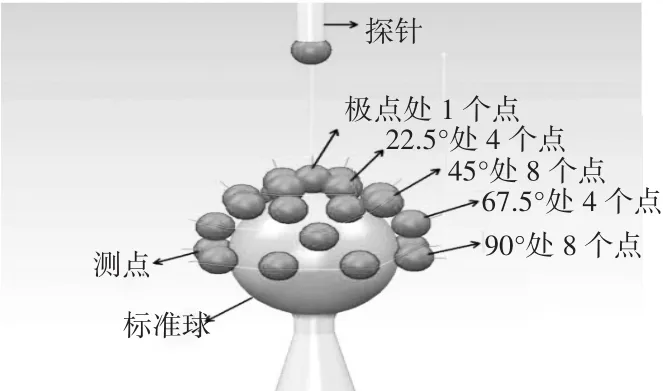

在机检测的关键技术使对测头进行标定。测头标定是指测头探针接触测量固定在机床工作台上直径已校准的标准球上的不同位置,由各接触点的坐标值计算出测头的有效半径和标准球的球心坐标值,并存储在数控系统中用于后续测量。测头的精确标定是保证在机测量精度的前提条件。为保证测头精确标定,采用25点标定法,如图2所示。

图2 测头标定示意图

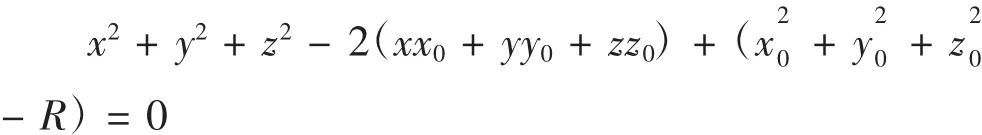

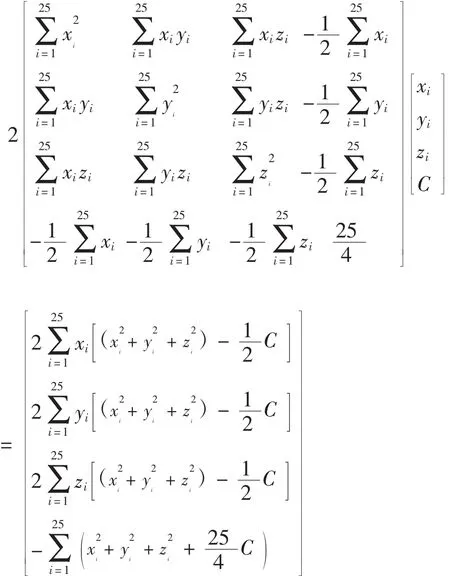

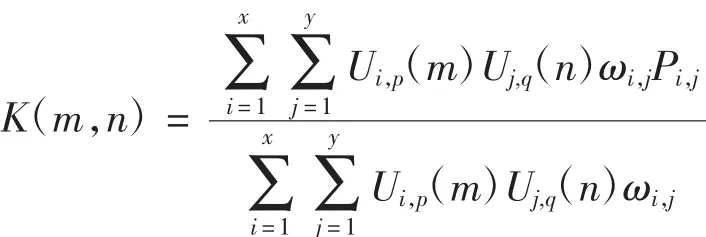

设标准球的球心坐标为(x0,y0,z0),将球面标准方程整理可得:

设hi(xi,yi,zi)为第i个测点的坐标,i∈(1,25),根据最小二乘法原理,可得目标函数

2.2 对检测路径进行标定

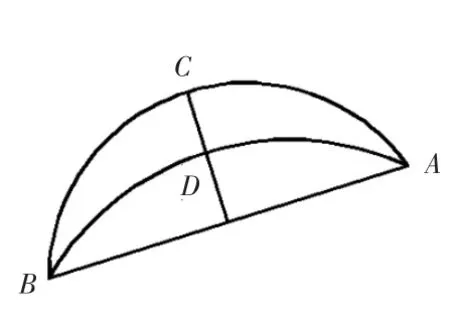

检测路径的标定采用自适应变步长原理,如图3所示。

图3 不同曲率的逼近误差比较

其原理是:在同一步长条件下,曲率较小的圆弧ADB处所产生的逼近误差较小,曲率较大的圆弧ACB所产生的误差较大,因此,比较逼近误差就可以得知该处的圆弧曲率与上一个插补周期内的圆弧曲率的大小的情况。在满足精度要求时,依据曲面的各部分的曲率变化,采取相对应的编程步长,从而使编程的每一步长达到最优化。这样就可以依据组合曲面的各部分的曲率变化实现检测。

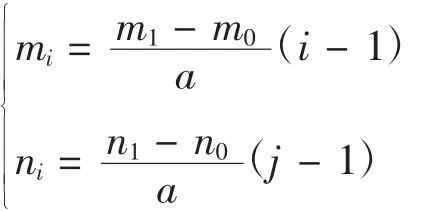

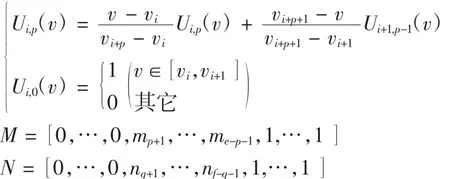

该方法生成测点的基本步骤:设M、N为参数变量(M∈[0,1],N∈[0,1]),把M、N分别从0开始以各自固定步长递增,则可分别得到M、N向参数线,两参数线任意交点即为测点。设M向步长取为a,N向步长取为b,则M向第i个点的坐标,N向第j个点的坐标为:基于B样条基函数定义:

分别计算mi在M向基函数值UM和ni在N向基函数值UN,可以求解得到M、N参数控制点Pi,j的坐标值,即测点的坐标值,

其中ωi,j为控制点Pi,j的权因子。

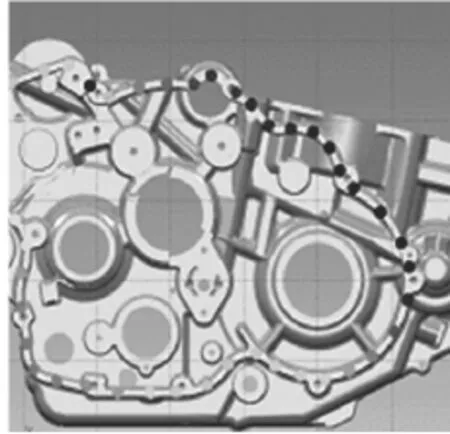

按照以上测量路径规划,即可得到测量路径,以某一复杂曲面为例,如图4所示,其测量路径为黑点部分。

图4 复杂曲面测量路径实例

3 在机检测技术的功能

应用在机检测可以在加工机床上发现问题和判断问题,从而节省大量时间和成本,其主要功能有:

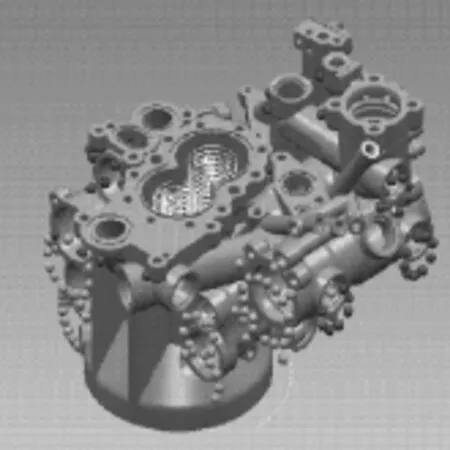

(1)能够读取各种数据格式的三维CAD模型数据,如图5所示。保证数据的准确性和完整性,测量数据可以直接和CAD模型产生对比测量结果;可以高速输入、输出包括IGES、VDA-FS、STEP、ACIS、Parasolid、Pro/E、CATIA、UG、IDEAS、SolidWorks、SolidEdge、AutoCAD、Rhino 3DM、Delcam DGK和Delcam Parts在内的广泛格式的三维CAD数学模型,并能很好地保证数据的准确性和完整性。

图5 三维CAD模型数据

(2)具有产生全范围的几何元素用于检测工件上的标准体素特征,还可通过投影和相交这些特征到已有几何元素而产生抽象特征,如图6所示。可检测的几何元素有:平面、直线、点、特征如圆(孔和凸台)、槽、长方形、具有指定边数的规则多边形、圆柱(孔和凸台)、圆锥、球和环等。可将检测数据生成直线、曲线和标准体素,并可将这些数据输出,用于逆向工程等工作。

图6 工件上的体素特征

(3)具有几何特征检测、曲面公差检测等功能,包括:点、线、面、圆度、圆柱度、球度、曲面点等;可对几何元素进行评价,包括:位置、直径/半径、角度、距离等信息;也可对形位公差进行评价,包括:平面度、直线度、圆柱度、圆锥度、球度等等。

(4)实现了多种检测功能,例如:边缘检测,边缘是CAD曲面的消失处,通过检测切口的边缘情况与相应的理论CAD模型边缘进行对比,从而对其精度进行检测;截面检测,通过设置一截面组可对零件的平面截面进行检测。

(5)测量路径可在软件模拟,避免碰撞等干涉现象。如果在实际测量过程中出现非正常触发,将自动停止机床运转,并提示操作人员。

(6)可支持多种机床配置,包括:车铣复合中心,立卧转换模式等。在机检测执行程序是标准机床代码,并且完全开放可见,并可在完整加工程序代码中加入检测程序,用于过程检测。检测结束后,可以方便地输出检测报告。需提供了智能化的功能,使检测报告的输出既方便又可靠。

4 在机检测技术的应用实例

以某厂加工某种产品为例,采用Delcam高级多轴铣削和质量实时控制的“PowerMILL+PowerINSPECT”的解决方案。其加工和检测过程如下:

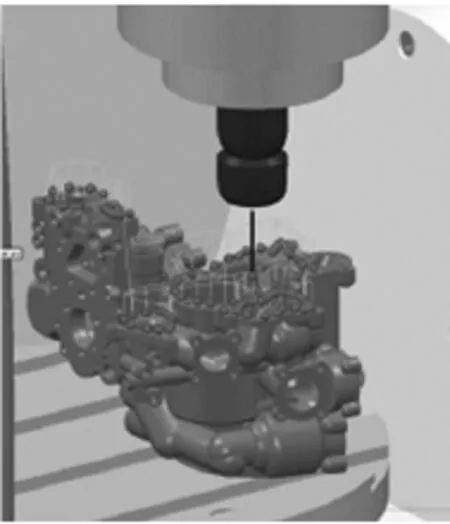

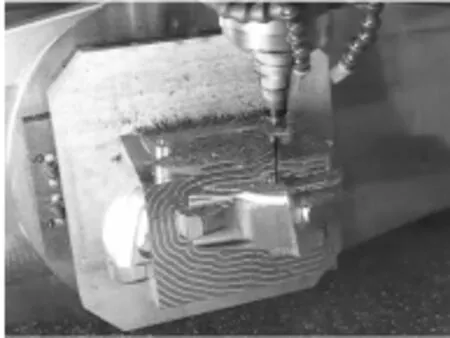

(1)通过PowerMILL输出的NC程序进行五轴粗加工,如图7所示。

图7 产品粗加工现场

(2)通过PowerINSPECT OMV的检测NC程序进行五轴检测,如图8所示。

图8 产品粗加工后的在机检测

本工序的目的是确认开粗完毕后对工件的余量控制是否精确,工件基准是否加工精确,工件是否有较大的变形。同时能够及时对工艺进行改善,减少中间过程出现的不良反应,实现“加工过程不留遗憾”。

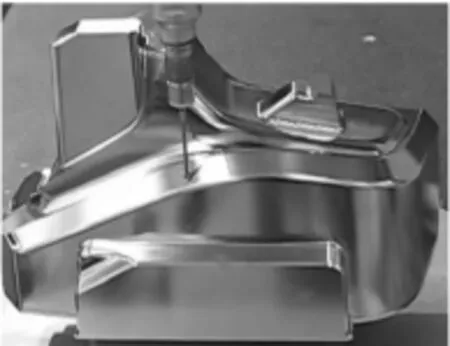

(3)确认粗加工完全符合要求之后,通过Power-MILL输出的NC程序进行五轴精加工加工,如图9所示。

图9 产品精加工现场

(4)精加工结束后,通过PowerINSPECT OMV的检测NC程序进行五轴检测,如图10所示。

图10 产品精加工后的在机检测

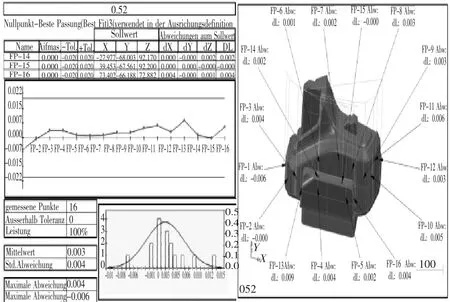

(5)最后输出检测报告。如图11所示。

图11 检测报告

由检测结果发现,对产品加工可实现精度控制在μm级范围,公差范围控制在μm级范围,可获得非常高精度和表面加工质量。

5 结束语

在机测量技术作为一种先进测量技术,将精密数控机床和精密测量设备有效集成,实现了“加工”—“测量”—“补偿加工”闭环控制,减少了工件的搬运和装夹时间,显著提高了生产效率,从而提高了机床的生产力,节省了公司的人员成本,节省了搬运成本,已经成为保证零件加工质量的重要手段,同时企业也不需要再投入资金购买更多的检测设备。因此,在机检测技术已成为企业加强产品质量控制、提高市场竞争力、降低生产成本、提升企业效益的有效途径。

[1]郑惠江.在机检测中曲面拓扑特征重建和检测点分布关键技术研究[D].天津:天津大学,2010.

[2]胡艳娥,诸进才.在机检测触发式测头系统的误差分析与实验[J].机电工程技术,2015:44(2):9-13.

[3]王发智,耿蕊,祁晓钰.电弧炉电极调节PDF自适应控制系统[J].化工自动化及仪表,2011,38(4):364-368.

[4]张丽玲.基于参数自调整模糊PID算法的弧焊过程熔透控制研究[J].热加工工艺,2011,40(3):123-126.

[5]李盛强,周亚军,张毅.自适应模糊控制器在电加工间隙控制中的应用[J].机电工程,2008,25(1):96-98.

Research on the Application of OMV in NC Machining

WANG Zhong-ping,XU Peng

(China Qingdao Sifang Locomotive Limited by Share Co.,Ltd.,Qingdao Shangdong 266111,China)

In machine detection technology is based on the characteristics of traditional processing and developed. The machining quality of the workpiece can be directly detected by the high-precision trigger probe,and the integration of machining and testing functions can be achieved.This paper studies the key technologies in machine detection in NC machining,and expounds the advantages of machine detection technology,can realize the“processing”and“measurement”“compensation processing”closed-loop control,has become the enterprise to strengthen quality control,improve the market competitiveness and effective way to reduce production costs,improve enterprise efficiency the.

in machine detection;NC machining;machining system

TH164

A

1672-545X(2017)06-0226-04

2017-03-15

王忠平(1980-),男,山东青岛人,本科,高级工程师,研究方向:铝合金高速加工。