铝板带加工设备用液压胀形辊超高压流体输送方法

2017-07-31王龙

王龙

(苏州有色金属研究院有限公司,江苏苏州215026)

铝板带加工设备用液压胀形辊超高压流体输送方法

王龙

(苏州有色金属研究院有限公司,江苏苏州215026)

超高压力液压胀形辊的流体输送对液压系统有多个方面的要求,需要兼顾液压系统流量、胀形辊的转速及液压压力等级等因素。采用全局高压力液压系统和采用增压器的局部高压力系统这两种方案各有特点。综合比较了两种系统的技术门槛、改造便利性及成本经济性各因素。通过实际验证,采用增压器的局部高压力方案在工程实践更具有可行性。关键词:液压胀形辊;流体输送;增压器;超高压流体

铝加工生产中的板形控制方法中,采用液压胀形辊来调节板形是其中之一。以日本和美国对该技术的研究较深入,其工业应用也最多。我国是铝加工生产的大国。由于液压胀形辊的在线调节板形能力,国内铝加工企业也希望在生产使用该技术。自80年代末开始有部分学术报道。国内的高校,如北京科技大学、东北大学等也对该技术有研究。部分研究团队还试制了样机。

在实际生产中,液压胀形辊的变形是由辊体内部超高压压力油膨胀产生。如何给转动工作的辊体输送超高压油流,相关研究和探讨目前鲜见报道。

1 液压胀形辊概述

液压胀形辊系统及其原理最早由日本提出。初期主要作为黑色金属轧机轧辊使用,多用于板形的在线实时调控。随后逐渐扩展到有色金属加工领域。液压胀形辊其典型结构如图1所示。

图1 液压胀形辊结构示意图

液压胀形辊由芯轴与辊套组成。在芯轴与辊套之间设有液压腔,高压流体经过回转接头由芯轴进入液压腔。在高压流体的作用下,辊套外胀并产生一定的凸度变形。调整流体压力的大小(常见的控制压力范围为0~50 MPa),能够极平滑地改变辊套凸度,迅速校正辊体的弯曲变形,从而实现对板形的控制[1]。在辊体结构上,辊套与芯轴两端在一定轴向长度区间内采用过盈配合,可以实现对高压流体的密封,同时在承受轧制载荷时传递扭矩并保证轧辊的整体刚度。

液压胀形辊在工作时转动的,必须有回转接头类装置实现流体的输送。

在金属板带轧制实际应用中,液压胀形辊既可以用于工作辊,又可以用作支撑辊。对于黑色金属和有色金属轧制过程中的板形控制均有明显的效果[2]。

2 方案及探讨

2.1胀形辊对压力流体输送的技术要求

由液压胀形辊的结构及原理可以看出,高压流体的输送和控制是辊体实现其功能的重要因素。综合来看,在压力流体的输送方面,主要有以下几个方面的要求:

(1)压力调节能力,能够实现超高压力范围的(常见的为0~50 MPa)压力调节;同时可在高转速情况下实现压力调节(升高或降低),最高转速可达500 r/min.

(2)适应性的流量性能要求。低压时能有较大流量充满密闭腔体,由于液体的不可压缩性,在腔体已充满液体并升至高压的过程只需要极小的流量。

(3)具备较好的密封性能,不能有液体泄漏。因为胀形辊工作时需要压力能维持稳定,液体泄漏会导致胀形辊工作状态不良或增加压力调节的难度。

(4)由于液压胀形辊是作回转运动的,因此输送压力液体必须有回转接头类装置。

基于前述的技术要求和使用条件,主要有两种不同的方法实现高压力流体的输送。

2.2 高压力流体直接输送方案

液压站实现流体压力调节及对外输送,期望压力流体直接通过回转接头输入到胀形辊。

困难点:高压力时回转接头的在回转状态下的密封性能较差,极易产生泄漏,导致流体压力损耗。回转接头在高压力情况下,无法同时满足压力和流量的要求。方案如图2所示。

图2 高压力流体直接输送方案

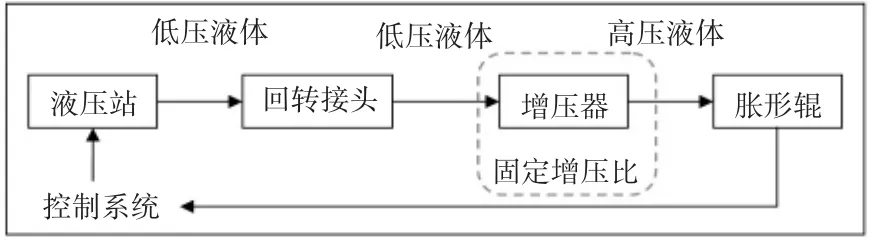

2.3 使用增压器实现局部高压力的输送方案

液压站实现流体压力调节及对外输送,低压力流体通过回转接头后再进入增压器升高压力至目标压力值。增压器一般具有固定的增压比。通过调节液压站对外输送的流体的压力即可调节增压器输出口的流体压力。其方案如图3所示。

图3 使用增压器的流体输送方案

2.4 讨论

工业生产场合,对设备的运行环境、设备的安全性,性能稳定性都有一定的要求,以保证生产的顺利进行。

2.4.1 高压力流体直接输送方案的特点

(1)目前通用回转接头产品基本不能应付这类严苛的使用场合,产品寿命及可靠性达不到使用要求。在输送压力达到31.5 MPa以上的流体时,大多数回转接头允许的转速低于20 r/min.产品在高压力高转速下的压力流体输送能力不够。高压力时,回转接头在回转状态下的密封性能较差,极易产生泄漏,导致流体压力损耗。

(2)就成本而言,超高压回转接头成本高昂,使用和维护成本高。对配套的液压站及管路的技术要求和使用维护都有较高的要求。由于全管路均维持在高压状态,由于元件失效容易导致设备事故或人员伤害。

(3)在原有系统基础上进行改造的便利性。由于全部是超高压管路,常规液压系统压力一般在31.5 MPa以内,无法满足工程需要。大多情况下需要重新添置整套设备或管路及元件。

2.4.2 使用增压器的局部高压的输送方案的特点

(1)方案解决了高转速高压力情况下对回转接头要求严苛的问题。为通用型低压力高转速回转接头的选用提供了可能。根据工程经验,工作压力不高于16 MPa,转速不高于500 r/min的情况下,可选型的回转接头的流体输送能力完全满足工程需要。

(2)具有成本和安全优势。由于系统只在局部(增压器之后的部分,主要为胀形辊内部)是超高压状态,外部液压系统压力为低压液压系统。系统绝大部分为低压系统,具有较好的安全性和可靠性,降低了对液压系统的维护要求。

(3)在原有系统基础上进行改造的便利性。只需要在原系统增加增压器即可实现,无需增加更多的液压元件[3-4]。

(4)增加压器可以有不同的增压比(即出口压力与入口压力的比值),能适应各种压力范围[5]。在达到增压器增压时的临界压力阈值前,增压器具有较大的流量,增压开始后,流量大幅减小。这些特性完全适合胀形辊的工作需要。

2.4.3 综合使用与维护

(1)在技术门槛方面。全部采用超高压系统,对液压装置、元件均有较高的技术要求。因元件或装置的耐压等级提高,超高压力的液压元件或装置不易选型。整个液压系统运行在高压力状态下,由于泄漏引起的危险也有所增加,相应的防护措施也更严格。日常维护周期及工作内容也较多,而采用增加器,实现局部超高压的系统,系统的主要的部分运行在常规压力状态下,与主体机组常规液压系统要求基本一致。处于超高压状态的局部系统依然是需要良好维护的,但总体维护工作量大幅减少。

(2)改造的经济性。在现有常规压力液压系统基础上进行改造并采用全局超高压系统,大多数情况下,需要独立布置全新超高压系统,这无疑增加了经济投入。在一些空间紧凑的场合可能还有布管的困难。采用增压器实现局部高压的方案则可直接在原有系统中增加为数不多的液压器件(主要是增压器及必要的管路及接头),在液压系统的末端或局部实现超高压力,避免了过多的经济投入。

3 验证

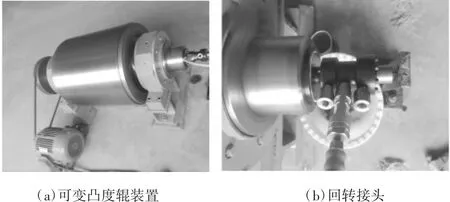

基于项目研发的目标,项目研发团队设计了一套控制压力最大为50 MPa的可变凸度辊系统,如图4所示。

图4 试验样机

在测试初期,采用静态输送压力油的方式。压力油由手动泵供给压力油。在此方式下,辊体静止,进油口与输油液压管直连,不经回转接头。通过验证,油压力达到设计目标值50 MPa时辊体仍然密封良好。

动态测试过程中,使用了自行设计的回转接头及第三方的回转接头。试验发现,无论是自行设计的回转接头还是外购的回转接头,在低压力低转速时(压力<10 MPa且转速<30 r/min),能够有效输送压力液体且回转接头处极少有泄露;当压力升高至15 MPa以上时,压力油开始有可视泄露。更高压力时,压力油泄露严重。同样的,即使在较低的压力等级下,如不大于10 MPa时,当工作转速达到100 r/min及以上时,回转接头处压力油泄露严重。

在此情况下,由于压力油泄露,导致可变凸度辊控制压力波动。影响其胀形效果并最终导致控制精度下降。

试验后期采用了带增压器的方案进行压力油输送。采用了通用的小型液压站和压力控制器件,压力油输送和操作压力的控制均取得到良好的效果。

4 结束语

(1)液压胀形辊的超高压力液体输送过程中,由于系统液压压力很高,对液压系统提出了较高的要求。

(2)现有的回转接头类产品不能兼顾超高压力、高工作转速下流体输送的要求。

(3)在现有常规压力液压系统增加液压增压器,能方便地实现局部超高压。

(4)采用增压器实现局部超高压的技术方案具有经济性好,易维护的优点。

[1]Hara Senri,Yamada Junzo,Hirooka Eiji,Takigawa Toshiji et al.Development of Sumitomo VC Roll System[J].Sumitomo Metals,1981,33(3):25-42.

[2]Yamada J.,Ono H.,Takigawa T.,Yasui E.,NunokawaT.et al. Development of the Sumitomo VC Roll System[J].Iron and Steelmaker,1982,9(6):37-42.

[3]Eibe W W.inflatable crown rolls—Characteristics,Design and Applications[J].Iron and steel Engineer,1984,61(9):20-25.

[4]Ginzbrug V.B.Strip Profile Control with Flexible Edge Back Rolls[J].Iron and Steel Engineer,1987,64(7):23-24.

[5]雷天觉.液压工程手册[M].北京:理工大学出版社,1994.

Ultrahigh Pressure Fluid Delivery Methods for Hydraulic Variable Crown Roller of Metal Strip Mill

WANG Long

(Suzhou Nonferrous Metals Research Institute Co.,Ltd.,Suzhou Jiangsu 215026,China)

Ultrahigh pressure fluid delivery of variable crown roller has many requirements on hydraulic system,such as the flow,pressure rating and roller rotary speed.The two kinds of hydraulic system,global high pressure hydraulic system and hydraulic system with booster who has local high pressure,have different features.The paper compared the technical parameter,fluid delivery convenience and cost of each,the local high pressure with booster is preferred in industry.

hydraulic variable crown roller;fluid delivery;booster;ultrahigh pressure fluid

TG339

A

1672-545X(2017)06-0186-03

2017-03-01

王龙(1981-),男,安徽舒城人,工程师,主要从事有色金属加工装备及自动化检测系统的研究工作。