汽车车身平台化发展浅谈

2017-07-31覃永峰

覃永峰

(东风柳州汽车有限公司,广西柳州545005)

汽车车身平台化发展浅谈

覃永峰

(东风柳州汽车有限公司,广西柳州545005)

在经济的快速发展下,消费者对汽车品质的要求也越来越高,各大汽车厂商不断推出各种新车型,汽车开发的流程也越来越成熟,汽车车身平台化、模块化开发的运用,不但可以大幅缩短研发的周期、降低开发成本,而且可以有效降低技术上的风险、提高产品可靠性。阐述了车身平台化开发的一些基本思路,通过对国外汽车公司的车型平台化设计的研究,得出平台化设计的原则。

汽车;车身平台化;发展

在经济的快速发展下,汽车行业竞争愈来愈烈,消费者对汽车品质的要求也越来越高,各大汽车厂商不断推出各种新车型,速度也不断加快,汽车开发的流程也越来越成熟,汽车车身平台化、模块化开发的运用,不但可以大幅缩短研发的周期、降低开发成本,而且可以有效降低技术上的风险、提高产品可靠性。通过汽车平台化、模块化开发的运用,在这个平台的基础上不到一年就能开发出一款新型的汽车,大大缩短了汽车开发周期。近几年来,自主品牌汽车厂商也开始开展汽车模块化、平台化方面的相关研究,丰田、大众、通用等汽车企业由于新的平台发展规划策略的出台,越来越多的车型逐步上市。企业如何满足市场以及消费者的需求,如何把更多的资金投入到新能源汽车等一系列创新型的产品开发上来,如何进一步提高产品开发效率,减少开发所用的时间,这些都已经成为各个企业共同面对的问题。平台战略是产品集群化模式的发展,其核心就是要提高零部件的通用性,尽可能的实现零部件共享,从而扩大生产规模,为不断增多的车型数量以及不断缩短的产品生命周期分担一些不必要的开发成本。本文阐述了车身平台化开发的一些基本思路,通过对国外汽车公司的车型平台化设计的研究,得出平台化设计的原则。

1 汽车车身平台化的构建思路

通过对一些平台开发规模大的主流公司的研究,发现了“模块化车身平台构架”的车身平台化开发模式。这个模式要求这一模块化平台结构必须满足车型拓展和车型配置变化要求及性能、系统间协同要求,包括车身性能(刚度、强度、碰撞安全、NVH、密封、防腐、重量等)目标;系列车型零件的通用性;可匹配不同的上车体外造型;可匹配不同的发动机、变速器及悬挂;设计容纳总成的空间及安装点;主要零部件之间的标准化接口[1]。

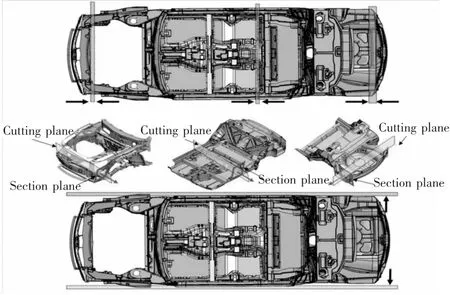

车身平台化主要体现在下车体结构。下车体平台化设计按照最大化要求进行设计,如图1所示,设定合理的前防火墙到前轮心距离,确保平台化中的各种车型都能得到优秀的乘员舱空间。通过调节前地板长度实现轴距长短变化,同时对第二排乘员位置进行微调。首先,要充分考虑平台化地板最大化通用,例如短轴距车型可在长轴距车型地板的基础上增加切边工艺后沿用;车身性能方面按照性能最高要求设计,平台化地板性能可满足平台化车型性能要求;设计考虑车身轻量化要求,通过减少地板加强梁可降低重量,但短轴距车型性能因为轴距减小并未明显降低。其次,以最大化原则考虑系列动力总成布置,考虑多种轮胎选择,合理布置前、后纵梁以满足平台化的前、后轮距可调,同时满足可搭载多种动力总成,进行调整前后悬长度[2];根据平台化不同级别车型的要求,下车体平台可搭载不同的悬架;在下车体平台化开发的基础上,通过重新开发上车体实现多种车型演变。此外,车身的设计还考虑了支持多种动力传动系统,使同一车身构造可以搭载包括内燃机、混合动力、插电式混合动力及纯电动在内的多种动力传动系统。在采用孔定位时,一般两孔即可,孔径是板料厚度的5~10倍。薄板零件焊接时,焊点距常设为40~60 mm.在应用多点焊机焊接时,点距不能小于50 mm.为了加强地板的刚度,在整个地板上遍布梯形断面的加强筋,筋的高度在8~10 mm范围内,它同时也起到防止振动与噪声的作用。由图1得出下车体平台化是通过三个区域来实现的,因此对下车体实行分块,分为前机舱总成、前地板总成和后地板总成。

图1 下车体车型拓展示意图

2 前机舱平台化

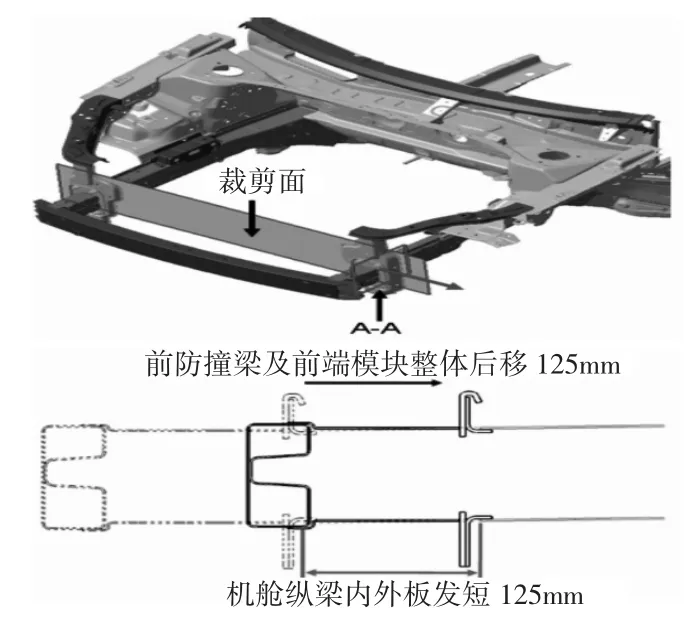

为了满足不同的动力、车身碰撞时的安全性能、底盘系统等配置的需求,前机舱总成平台化是开发者必须考虑的,不仅要兼顾多种系列发动机、匹配多种变速器,同时也要考虑到纯电或者混合动力的机舱布置,底盘也要满足麦弗逊悬架和双叉臂悬架的配置要求[3]。同时,要通过调整轮距大小以及机舱纵梁的宽度来满足不同尺寸轮胎的布置要求;考虑发动机悬置、转向机构和副车架在车身安装点保证一致,安装点结构强度[4]。机舱平台化设计可根据不同车长要求调整前悬长度,通过调整前纵梁前段长度或前防撞梁吸能盒来实现前悬长度的演变。在门框前立柱的下端与纵梁、悬置点之间要用横梁连接,尽量采用闭口断面梁,一般多采用U型断面,再与地板焊成闭口断面组成梁,其高度为宽度的1~1.5倍。根据不同车型重量变化和前悬长度变化要求,在减短吸能盒的过程中重新设计吸能筋以满足碰撞要求,而机舱纵梁可满足长度调整后平台化共用,前机舱结构形式不变,通过前地板、后地板的调整,实现车型的拓展[5],如图2所示。

图2 前机舱平台化改进图

3 前地板总成的平台化开发

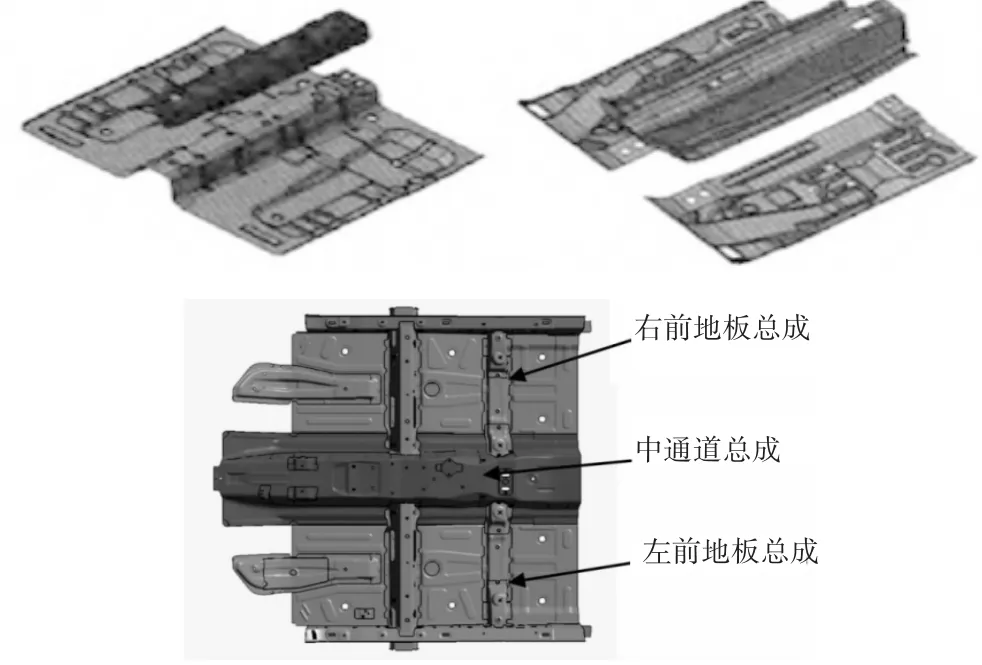

碰撞安全性能对前地板的车身平台化开发影响并不大,主要是由于这方面的影响因素不多。如果车型要实现轴距的加长,就需要在前地板设计加长时为后端做好设计保护,实现平台多元共享,即中央通道与前地板焊接而成,通过中央通道零件的变化来配合变速器等底盘机构的调整,同时可以轻松地实现车身宽度的增加,如图3所示。

图3 单片式前地板与总成式前地板

4 后地板总成的平台化开发

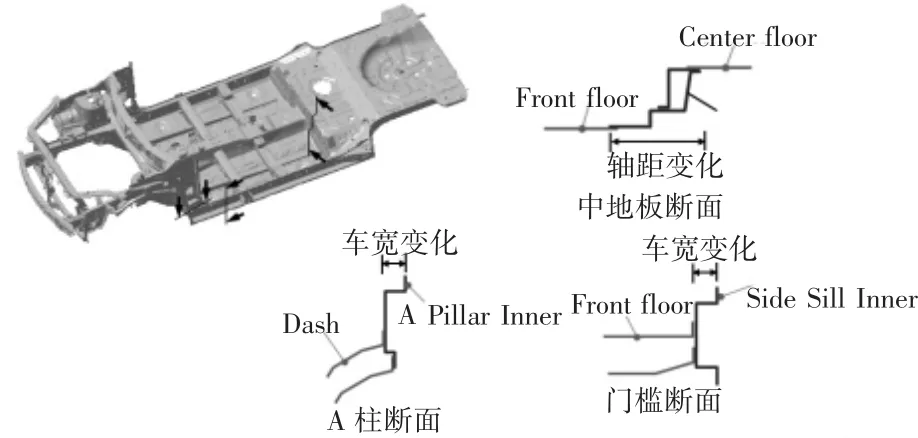

后地板总成是车身平台化开发中变化较多的部分,车身变型基本都与后地板总成有关,三厢车、两厢车、旅行车等的变型形式基本都需要更改后地板总成。因此,后围板及其匹配零件设计时应考虑到多种车型的变化,不能设计得过于复杂,轴距增加也是最常出现的变化。座椅板可以开发成多个零件的焊接总成.可以仅通过调整座椅板下板一个零件的长短来实现轴距变化,通过A柱内板及门槛梁宽度调整实现车身宽度的变化,如图4所示。

图4 后地板总成的平台化示意图

5 结束语

综上所述,车身平台化开发就是要在全面掌握了车身设计要点基础上将平台化的特殊要点引入到设计思路中来指导设计。

[1]沈建东,王镝.车身平台架构集成开发应用研究[J].汽车技术,2013(1):34-37.

[2]马钧,任云.整车企业产品开发战略发展趋势-基于平台的模块化发展战略[J].上海汽车,2010(1):36-39.

[3]杜淮林.浅谈车型架构的规划方法[J].上海汽车,2008(5):28-31.

[4]张纯洪.吴迪.模块化生产对汽车产业的影响及其后发优势分析[J].科学学研究,2008(4):754-756.

[5]彭岳华.汽车车身架构开发研究[J].汽车与配件,2009(7):34-37.

On the Development of Automobile Body Platform

QIN Yong-feng

(Dongfeng Liuzhou Automobile Co.,Ltd.,Liuzhou Guangxi 545005,China)

Under the rapid development of economy,consumer demand for automobile quality also more and more high,each big carmakers constantly launch of new models,car development process is becoming more and more mature,the car body platform,the use of modular development,not only can greatly shorten the development cycle,lower development costs,but also can effectively reduce the risk of technology,improve product reliability. This paper expounds some basic ideas of the development of automobile body platform,through the platform of the foreign car companies design,platform design principle are obtained.

car;car platform;development

U463.82

B

1672-545X(2017)06-0176-02

2017-03-10

覃永峰(1985-),男,广西宜州,大学本科,助理工程师,研究方向:汽车制造。