石墨材料加工工艺研究

2017-07-31齐瑞涛

齐瑞涛

(河南省洛阳市航空工业导弹院十三分厂,河南洛阳471000)

石墨材料加工工艺研究

齐瑞涛

(河南省洛阳市航空工业导弹院十三分厂,河南洛阳471000)

结合某石墨零件的结构特点与材料特性,分析了影响其加工质量与加工效率的不利因素,从加工方法、切削路径、刀具及切削参数选用、排屑条件等方面着手分析,得到了较为有效的解决措施,提高了工件的加工质量与加工效率。关键词:崩边;刀具;参数;切削路径

石墨材料具有耐烧蚀、抗热振等性能特点,主要用于空空导弹长尾喷管上,是构成发动机喉部结构零件主要选材。零件的尺寸、外观等技术要求高,但是由于其材质特殊、切削性能差,加工质量不易保证,特别是加工中容易产生崩边缺陷,这些都成为非金属加工的瓶颈之一。

近年来,各型号发动机长尾喷管石墨零部件加工任务繁重、技术要求高。对历年的报废的石墨零件原因进行分析发现,由于零件崩边产生的废品约占20%.由于材料难加工,加工效率低,使零件的生产进度受到严重影响。为尽快解决石墨零件崩边问题,提高石墨零件生产效率,以某型空空导弹前嵌环、喉衬及其组件壳体组合等机械加工为研究对象进行技术攻关,从加工方法、刀具及其切削参数等方面探索石墨材料加工技术,解决石墨零件的加工难题,对夯实非金属加工技术,顺利完成科研和批生产任务具有重要意义。

1 石墨材料简介

我院使用的石墨材料主要是火箭喷管用石墨,牌号:T705.该材料是由易石墨化、强度高、抗烧蚀性好的石油焦骨料和析焦量高的粘结剂制成。

T705石墨材料的生产过程包括混捏、磨粉、压制、焙烧、石墨化等工序。在生产过程中经过多次热循环,材料内部可能产生裂纹、气孔等缺陷,各批材料和每块材料内部的性能有一定分散性。如果实际生产状态偏离工艺规程,将会导致石墨材料质量波动。比如:压制工序是单件生产,采用热压工艺。热压前模温、料温必须达到要求(135~150℃),然后将料粉装入模具,加压后停止模具加热,模具自然冷却到50℃以下时允许吹风冷却,37℃以下脱模。每次压制一件产品,需要五个多小时,如果压力不够,可能产生气孔、疏松、裂纹;温度不够,可能产生分层;冷却过快,可能产生裂纹等。因此,T705石墨生产过程中的质量控制对材料的性能有很大影响,如质量控制产生波动,在材料上的表现形式是多方面的,包括裂纹、疏松、气孔等。

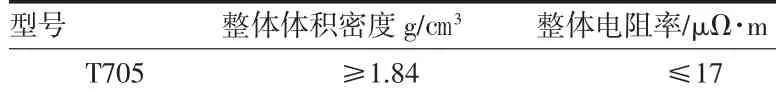

石墨材料一般制成圆柱体或方形体结构,我院使用的材料为圆柱体,要求内部不允许有裂纹和直径大于1 mm的空洞,技术性能指标(标准样)如表1所示,整体性能如表2所示。技术要求高于(GJB33 06-98)《火箭喷管用石墨规范》标准。

表1 T705石墨技术性能指标

表2 T705石墨整体性能指标

石墨材料的切削力只有切削铝、铜等金属材料的10%左右,车削温度不高,最高温度在160~300℃之间,且与切削速度呈线性关系[1]。但材料脆性大,加工中容易产生缺陷,加工表面质量不易保证。

总之,该材料属于难加工脆性非金属材料,组织的致密性、均匀性与金属相比相差甚远。

2 典型零件简介

2.1 典型零件结构特点

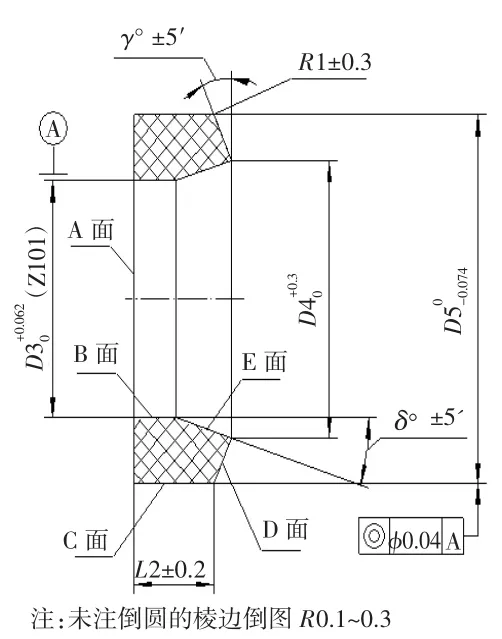

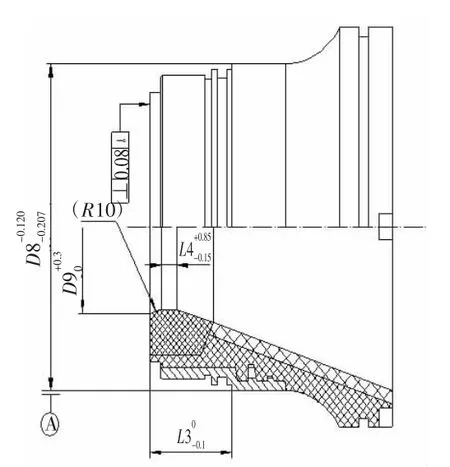

我院石墨材料零件大多由柱、锥、曲面等构成的回转体,结构较为复杂。如某型号空空导弹前嵌环、喉衬为套类结构件,前嵌环和喉衬用GD414硅橡胶分别粘接在组合壳体、扩散段组合件上,粘接组合后对石墨件进行局部加工。零部件结构如图1~图4所示。

图1 前嵌环

图2 喉衬

图3 组合壳体

图4 扩散段组合

石墨材料零部件的外观要求:

(1)零件表面不允许有裂纹。

(2)不允许深度超过0.1 mm的划伤,不允许深度超过0.1 mm的碰伤。

(3)不允许最大尺寸大于0.5 mm的崩边。

2.2 加工现状

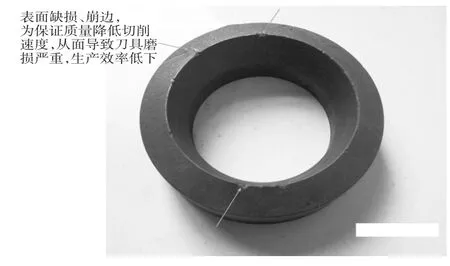

近年来,在石墨材料加工方面做了大量的工作,成功地采用了数控加工技术,使加工质量和生产效率得到较大幅度的提高。但是,在加工中表面缺损、崩边、刀具磨损严重等问题尚未得到彻底解决。典型故障件如图5、图6所示。

图5 石墨加工故障件

图6 石墨加工故障件

3 加工难点分析

石墨材料具有极高的脆性,因此机械加工时,容易出现刀具磨损严重、边角崩碎等现象。在加工零件时,机床运动方向的频繁改变、刀具切入和切出时方向和角度的变化、微小的切削振动、刀具的磨损和破损等也会导致刀具对工件产生冲击,造成零件崩边、刀具磨损严重等许多问题。

石墨材料的的车削过程大致是:在刀具切削刃与工件接触时,工件的一部分因刀具推进发生破碎,形成“切屑”,切屑散落于刀具表面或堆积在前刀面,大多数切屑沿前刀面滑动,因而容易产生刀具月牙洼磨损。

另一方面,石墨材料的致密性、均匀性远比金属差,切削中刀尖承受的冲击力更大,也更容易造成刀具磨损、零件崩边。

4 解决措施

4.1 改进加工方法

4.1.1 优化切削路径

前嵌环、喉衬是由棒材加工成圆管,再由圆管加工成锥套,锥面上的余量较大。原来采用的是与锥面母线方向平行的“等距法”,加工路径如图7所示。这种切削方法空行程路径长,加工效率低下。如果要提高效率,就得提高切削用量,刀具耐用度会降低,容易出现崩边缺陷。

图7 等距切法加工路径图

在保证零件质量的前提下,进行改进,采用“平行切法”加工锥面,粗车去余量,路径如图8(a);再按图8(b)所示的路径精车,将切削退出位置设置在锥面内部,避开棱边处。这样,不仅加工效率提高了50%以上,而且对防止崩边缺陷起到有效地作用。

图8 平行切法加工路径图

4.1.2 分粗、精加工

如上所述,前嵌环、喉衬加工余量大,材料脆、硬、均匀性差,加工中带有冲击现象。为消除切削中出现崩边缺陷,同时提高加工效率,分粗、精加工是解决问题的技术途径之一。

将现场的加工程序优化为粗、精加工,分别由粗、精刀具进行加工。粗加工以提高加工效率为主,切削深度一般取0.7~1 mm;精加工对粗加工后的表面进行精细加工修复,采用小切深加工,切削深度一般用0.1~0.25 mm.这样大大提高了刀具耐用度(刃口锋利的持久性),有效防止了因刀具磨损而损坏导致的崩边缺陷。

4.2 选择合适的刀具与切削参数

由于石墨材料脆性较高,致密度较差,故切削刀具应满足硬度高、锋利、耐冲击与耐磨性良好等基本要求。

人造金刚石是一种超硬材料,它是在高温、高压和其他条件配合下由石墨转化而成的。制成刀片形状镶焊在刀杆上,用于车削。人造金刚石的硬度很高,耐磨性很好,适用于加工非铁金属、非金属材料[2]。

立方氮化硼是用高温、高压的方法制成的,原料是结构与石墨相似的六方氮化硼。该材料与人造金刚石相比,硬度略低,但热稳定性好,适用于加工黑色金属和难加工材料。

硬质合金硬度较高,耐磨性较好,但刃口不易磨锋利。

因此,选用人造金刚石、立方氮化硼、硬质合金等三种硬度较高、耐磨性较好的刀具材料进行切削对比。

为选择三种刀具对应的合适切削参数,先进行了摸底切削试验:

由于机床本身转速限制,切削的线性速度最高可以在130 m/min~150 m/min之间。进给深度按4.1.2中设置。

人造金刚石刀具,切削的线性速度设置在150 m/min,进行切削T705石墨材料100件,发现刀具磨损正常,而且零件加工质量稳定。

立方氮化硼刀具,切削线性速度设置在120 m/min~150 m/min之间,进行切削T705石墨材料,加工60~80件零件后刀面磨损严重,且由于刀具磨损造成个别零件轻微崩边;切削线性速度设置在80 m/min~100 m/min之间,刀具磨损正常。

选用硬质合金刀具,切削速度在100 m/min ~120 m/min以之间,刀具急剧磨损,无法进行正常切削;切削速度在80 m/min~100 m/min之间,加工50件石墨零件后,刀具磨损严重,且由于刀具磨损造成个别零件崩边;切削线性速度在80 m/min以下,刀具磨损正常。

选用硬质合金刀具加工时,刀具前角对加工质量也存在明显的影响。分别采用正前角和负前角各加工10件零件。切削效果:采用正前角加工时候,切削力比较小,零件表面质量稳定。采用负前角加工时,发现其中5件零件发现零件存在不同程度的崩边。

结论:石墨的车削效果与刀具前角γ密切相关,采用正前角切削时,压应力较小,可减少已加工表面破碎,有利于提高工件表面质量。采用负前角切削时,压应力增大,可促进石墨材料的破碎,更易形成大块的断裂块屑。

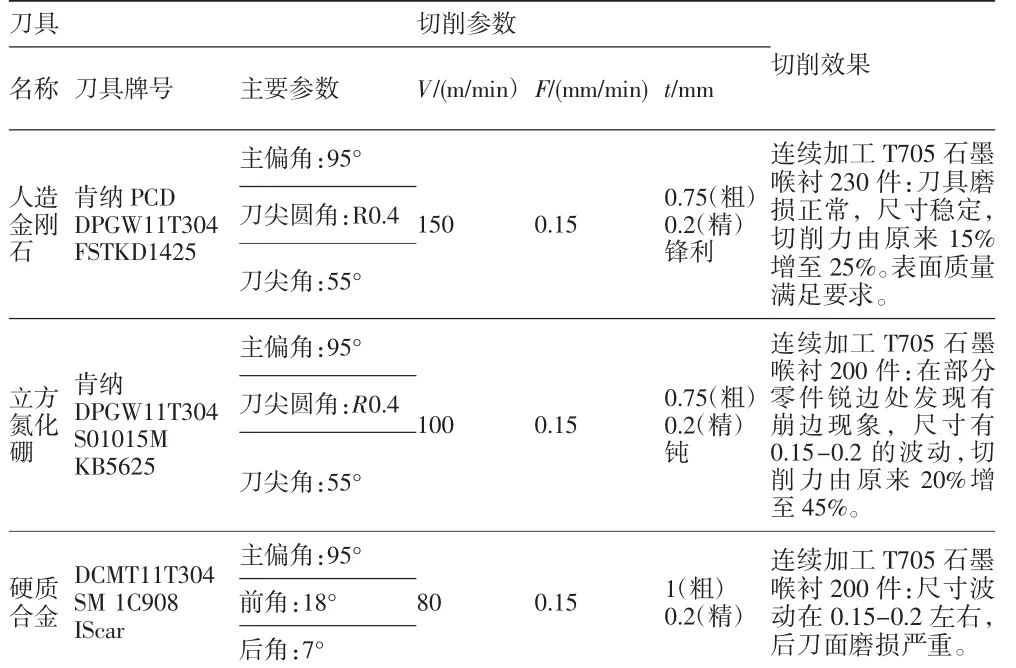

三种材质的刀具进行T705石墨的切削对比试验,结果如表3所示。

表3 T705石墨切削对比试验结果

结论:金刚石刀具加工石墨材料效果更好,耐用度最高,为加工中首选刀具;其次选用硬质合金刀具;不推荐使用立方氮化硼刀具。

4.3 改善排屑条件

石墨材料的切屑形态是通过粉屑、断裂切屑以及所使用的切削介质来影响刀具磨损。湿切削时的石墨颗粒是由流动导致刀具磨损,而外部吹风的干切削刀具寿命高于普通干切削加工,故要求加工石墨零件时不允许加任何的冷却液,且采用专用的抽风除尘设备。

现场所使用的专用抽风除尘设备经多年使用,已经老化,功能下降,抽风除尘效果不佳。对现场加工的刀具的耐用度也产生一定的不良影响。为此,对除尘设备进行了大修并更换了新的除尘系统。

5 实施效果

经过工艺攻关,掌握了石墨材料的切削特性,系统的形成院导弹尾喷管石墨零部件加工工艺方法、工艺条件、切削参数和刀具等,解决该脆性材料加工中出现崩边、掉棱缺陷等问题,满足院科研生产要求。攻关成果已应用于石墨零件的批生产中,经过7个批次零件的加工的生产验证,技术措施可行,效果良好,质量稳定,无一例因崩边缺陷、尺寸超差原因造成的不合格品,而且生产效率提高了50%以上。解决了石墨材料加工中易产生崩边缺陷的技术难题。

目前,工艺成果已经在各型号产品多批零件生产中得到验证,质量稳定可靠,极大的降低了由于崩边产生的零件废品,机械加工合格率稳定在98%以上。

6 结束语

综上分析可知:

(1)加工石墨零件采用金刚石刀具加工效果更好,耐用度最高。

(2)石墨材料加工宜采用低速、小进给切削参数、分粗、精加工的方式,不仅能防止崩边的发生,更有利于提高刀具耐用度。

(3)采用“平行切法”的加工方法能够保证零件表面质量,同时提高加工效率。

参考资料:

[1]黄鹤汀,吴善元.机械制造技术[M].北京:机械工业出版社,1997.

[2]袁杰,郭术义.超薄金刚石刀具的粉料均匀布料系统设计[J].金刚石与磨料磨具工程,2016(01):87-90.

Study on Processing Technology of Graphite Material

QI Rui-tao

(Luoyang Aviation Industry Missile Institute Thirteen Branch,Luoyang Henan 471000,China)

Based on the structural characteristics and material properties of the graphite parts,analyzes the negative factors affecting the processing quality and processing efficiency;from machining method,cutting path,cutting tools and cutting parameters selection,cutting conditions and other aspects of analysis,the effective measures to improve the machining quality of workpiece and machining efficiency.

cutting edge;cutting tool;parameter;cutting path

TB34

A

1672-545X(2017)06-0101-04

2017-03-18

齐瑞涛(1985-),男,河南洛阳人,本科,工程师,主要研究方向为机械加工工艺技术。