基于高速切削在大型铝合金铸件的应用

2017-07-31毛旭

毛旭

(中航工业沈阳飞机工业集团有限公司数控加工厂,辽宁沈阳110850)

基于高速切削在大型铝合金铸件的应用

毛旭

(中航工业沈阳飞机工业集团有限公司数控加工厂,辽宁沈阳110850)

以两个不同时期研制的两项同类铸件的数控铣切加工方法及工艺方案进行分析对比,着重对其加工质量与加工效率两个方面比较,论证了铝合金铸件应用先进的工艺方案(科学的对铸件余量的协调)及采用高速铣切削加工的可行性和必要性。

高速切削;协调余量;变形

随着加工制造业的飞速发展,应用在零件机加当中的各种先进工艺方案、方法也在不断推陈出新,例如:翻转式、挤压式等多种形式工装,各种形式的零件快速定位技术等,如雨后春笋般不断涌现。而铝合金高速切削的应用也越来越广泛,并且逐渐成为主导。但长久以来,人们对高速切削的应用,只停留在铝板类材料的加工。而受到铸造毛料余量的不稳定性影响,以及高速设备和刀具的成本较大,人们几乎不会选择在高速设备上加工铝合金铸件。受到我国的热工艺水平的局限,铸件毛料质量波动较大,这就需要采用科学的工艺方法协调铸件的余量,来弥补材料的缺陷,并保证加工后的产品质量。

在航空领域中,飞机的关键部位:座舱及风挡骨架的结构形式相对较为复杂,零件的很多型面、型腔在现实的加工中很难实现。因此,此类零件在设计上的一般毛坯为铸件,而铸件的质量极其不稳定,除其自身的冶金问题外,零件的加工周期长,风险点多,加工后的质量也不尽人意,制约着此类零件的生产质量及装配质量。为解决这一瓶颈问题,铸件的工艺方案改进及应用高速切削势在必行。本文以某两项同类零件的加工方案为例,分析论证大型壁薄铸件采用先进工艺方法及应用高速加工的可行性。

1 零件介绍

1.1 零件功用

该两项零件为飞机风挡骨架的侧弧及前弧,在机舱上起到固定及支撑风挡玻璃的作用,是飞机生命保障系统的重要组成部分。

1.2 零件基本参数

1.2.1 侧弧件

该零件材料牌号状态为ZL116 T5,零件最大外廓尺寸为1 250 mm×310 mm×180 mm;零件上有两个准12工艺孔用于加工时定位;腹板厚度为3.5mm;缘条厚度尺寸为3.5~4.5 mm;整个零件中间4个厚度为3 mm的加强筋;零件前端后端各有一个铸腔,铸腔内形为非加工面。零件简图见图1.

图1 零件简图

1.2.2 前弧件

该零件材料牌号状态为ZL116 T5,零件最大外廓尺寸为810 mm×520 mm×210 mm;零件的工艺连接上有两个准12工艺孔用于加工时定位;腹板厚度为4 mm,零件上有32个准6H9及12个准2.7的导孔;弧面缘条厚度尺寸为3.5 mm~4 mm;整个零件中间7根(厚度为4 mm)加强筋;零件内形90%为非加工面。零件简图见图2.

图2 零件简图

2 工艺方案对比

2.1 普通低速数控工艺方案的设计(侧弧件)

在普通低速数控铣削加工中,由于进给及转速低而切深、切宽大,对于此类弧面面积较大的零件,即需要采取大面积行切手段加工,且为了保证机加后的表面质量,需要将行切密度加大的零件,加工效率非常低。另外,零件的变形也十分严重,最大翘曲10 mm,最大扭曲侧弯15 mm.

2.1.1 加工工序设计

基于当时生产条件以及铸件毛料质量的限制,设计出比较繁琐的工序来协调铸件余量,找到零件在毛料中的准确位置。

(1)由常规铣工将毛料基准面铣平。

(2)粗铣底平面,留余量2 mm,并确定Z原点。

(3)铸腔一侧余量4 mm时粗定Y原点。

(4)航向前后缘条壁厚均匀时确定零件已经找正。

(5)铸腔一侧余量3 mm时确定Y原点。

(6)另一铸腔外侧3 mm余量时确定X原点。

(7)加工定位孔。

(8)以一面两孔定位粗铣零件内外形。

(9)以一面两孔定位翻面粗、精加工零件另一面内外形。

(10)翻面精加工零件内外形。

整个加工过程中,保证了零件质量的关键在于铸件毛料余量的协调工作。

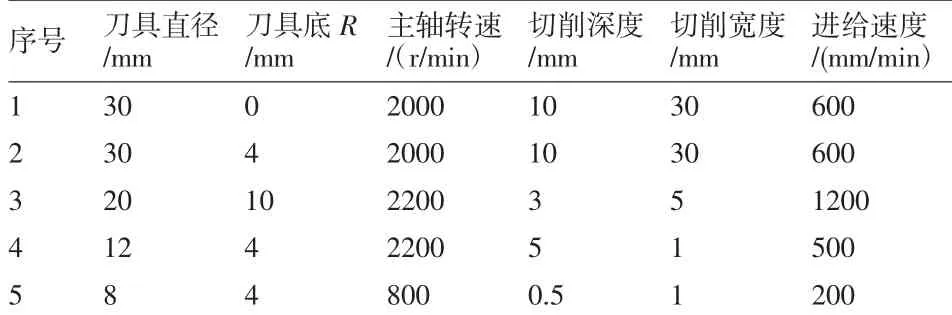

2.1.2 低速加工的刀具及切削参数

使用高速刀具5把进行低速加工,在加工时选用的切削参数见表1.

表1 普通数控铣加工参数

2.1.3 质量分析

(1)腹板翘曲变形比较大,平面度一般能达到0.8 mm.因此,零件加工后在飞机下加强板平面留出0.5 mm余量;

(2)零件的尺寸精度勉强达到±0.3 mm之内,刚好能够满足公差的基本要求;

(3)零件表面粗糙度大部分控制在3.2 μm之内,而局部达到了6.3 μm甚至更差,还需要钳工进行整体抛光处理。

(4)低速切削的切削热及切削力较大,造成零件的内应力的不均匀,后续零件经过表面处理,平面度经常得不到保证,甚至还会产生侧弯[1]。

2.2 高速铣加工方案设计(前弧件)

2.2.1 高速切削的优点

和普通切削比,高速切削具有下列优势:

(1)高效率加工。伴随着切削速度的较大提高,进给速度也相应提高5~10倍,甚至更大幅度提供给进速度。金属去除率可达到普通常规切削的3~10倍。同时,机床快速空行程速度的大程度提升,也降低了非切削的空行程时间,机床的生产率得到极大地提高。

(2)降低切削力。在切削速度达到一定数值后,能降低切削力达到30%以上,特别是径向切削力的将得到大幅度的减少,有助于薄壁细肋等刚性差零件的高质量精密加工。

(3)降低工件热变形程度。高速切削刀具热硬性好,达到95%~98%以上的切削热度被飞速切屑带走,可基本上保持工件冷态,可进行干切削高速作业,不必使用冷却液,能减少环境污染,实现加工的绿色环保[2]。

(4)有利于保证零件的尺寸、形位精度、表面粗糙度。

(5)降低加工成本。高速加工的过程提高了加工效率和加工质量,减少修整打磨的工序。

2.2.2 工序设计

以“两孔一面”的定位方式设计出相对简单的加工工序:

(1)由数控工人将非加工表面粗基准垫平,加工粗基准平面,误差允许在1 mm以内;

(2)在毛料的工艺链接部位,制两个准12工艺孔;

(3)以“两孔一面”的定位方式粗、精加工零件内、外形,粗加工时内、外形均留余量3 mm,并且保证该工位非加工表面至加工面的壁厚尺寸时(按机加公差)精加工零件内外形;

(4)翻面粗、精加工另一面零件的内外形。

2.2.3 加工刀具的选择及切削参数

使用5把硬质合金刀具进行加工,切削参数见表2.

表2 高速铣加工参数

2.2.4 质量分析

(1)零件腹板变形小,平面度控制在0.3 mm之内,能够满足设计技术条件的要求。

(2)零件尺寸精度稳定在±0.2 mm之内,能够满足设计技术条件的要求。

(3)零件表面粗糙度在Ra3.2之内,能够满足设计技术条件的要求。

(4)高速切削应力小,后续的表面处理工序完成后,零件的平面度能够保持稳定。

3 工艺方案的对比

从生产实际最重要的两方面结果,即产品的质量及效率上进行分析对比。

3.1 质量对比

两种加工方案生产产品的质量还是有较大差距的,主要有:(1)零件的尺寸精度:采用低速设备加工的传统方案加工的产品,零件尺寸精度在±0.3 mm之内波动;而由高速设备加工后的零件,尺寸精度能够达到±0.2 mm;(2)零件的表面质量:由低速设备加工后零件粗糙度为3.2 μm,甚至局部会达到6.3 μm;而由高速设备加工后,零件表面粗糙度能够稳定在1.6 μm~3.2 μm之间。在切削过程中产生的积屑瘤及鳞刺是产生这种差异的主要原因。

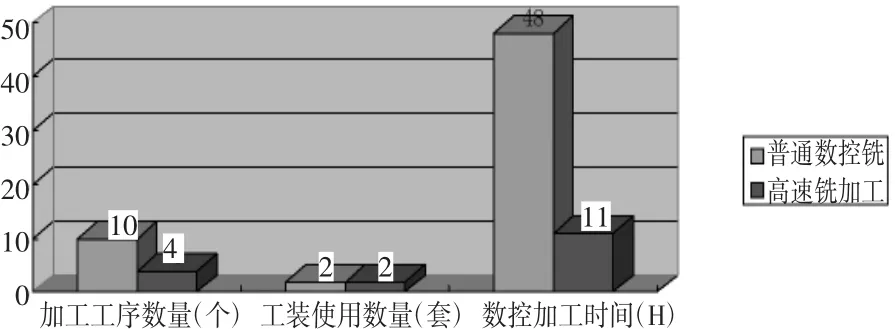

3.2 效率对比

传统的低速设备加工方案,需要10个工艺过程相当繁琐,但新高速铣加工方案,仅仅需要4个工艺过程;无论是从工艺过程的对比,还是数控程序的运行时间上来看,效率都有非常大的提高,详见图3.

图3 普通铣与高速铣加工方式对比

4 结束语

经过对比可以得出以下结论:加工铝合金铸件类零件,高速加工是可行的,并且结合相对先进的工艺方案后,能够有效地从产品质量及生产率两个方面得到提升;通过本文的论述可以看出,铝合金高速加工并不是只局限于板材类零件,可以推广到其他同类零件的实际生产中,具有较高的实用性及先进性。

[1]顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1999.

[2]周泽华,于启勋.金属切削原理[M].上海:上海科学技术出版社,1994.

Research of a Huge Complicated Aluminum Alloy Casting Processing Method

MAO Xu

(Shenyang Arcraft Industry(Group)Co.,Ltd.,Aircraft Industry(Group)Co.,Ltd.,Numerical Control Processing Plant,Shenyang Liaoning 110850,China)

In this paper,the machining method and process are analyzed in two similar casting CNC milling of two different periods of development,focusing on quality and efficiency of the two aspects of the processing.The feasibility and necessity are confirmed in advanced technology in aluminum alloy castings(scientific coordination of casting allowance)and high speed milling.

high-speed cutting;allowance distribution;deformation

TG247

A

1672-545X(2017)06-0098-03

2017-03-15

毛旭(1984-),男,沈阳人,本科,工程师,研究方向:铝镁合金机械加工