难切削材料数控加工自动断屑方法

2017-07-31张青生

张青生

(中国工程物理研究院材料研究所,四川绵阳621907)

难切削材料数控加工自动断屑方法

张青生

(中国工程物理研究院材料研究所,四川绵阳621907)

不锈钢、钛合金等难切削材料的断屑问题直接影响加工质量和生产效率。在充分认识切屑形成过程的基础上,对数控加工自动断屑方法进行了归纳,在比较自动断屑方案的基础上,利用高压冷却系统断屑法对某镍基合金的数控车削实现了较好的断屑效果。

难切削材料;数控加工;自动断屑

不锈钢、钛合金等难切削材料在兵器工业、航空工业中广泛应用,但随着机械加工数控化的普及,切削过程中的断屑问题日益凸显。在数控加工过程中,这些难切削材料切屑的形成和折断过程极其复杂,经常出现切屑缠绕刀具和工件的现象,破坏精加工后零件的表面质量,影响刀具使用寿命,并且不利于保证加工人员的操作安全性,限制了自动化加工效率[1]。

针对难切削材料加工过程中的断屑问题,在充分认识切屑形成过程的基础上,从加工设备、切削刀具、切削参数、附加装置等方面对数控加工自动断屑方法进行了归纳,在比较自动断屑方案的基础上,利用高压冷却系统断屑法对某镍基合金的数控车削实现了较好的断屑效果。

1 切屑形成过程

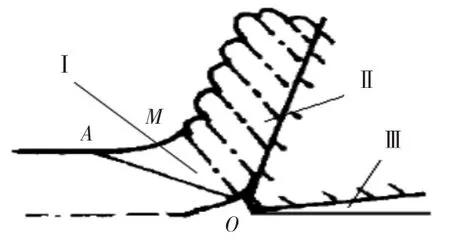

大多难切削材料属于塑性好、屈服强度高的金属材料,切削过程如图1所示,刀具作用范围内的切削层可划分为三个变形区。切削过程中切屑的变形,主要表现在切削层金属转变为切屑时的变形,即Ⅰ、Ⅱ区域的变形。切削层金属在外力作用下,靠近切削刃时产生弹性变形,当与刀刃的距离更近时,变形逐渐增大,应力超过材料的屈服极限,产生塑性变形,金属内部晶格发生畸变和滑移。如果变形程度超过断裂变形,切屑就会产生裂纹,直至折断。

图1 切削过程示意图

在粗加工中,通过调整切屑速度、切削深度并使用冷却液,能够很好地改善车削断屑性能。但是在精加工中,进给速度、切屑深度较小,切屑一般呈现长条带状,长度可达数米,自动断屑性能很差。

2 自动断屑方法

从加工设备、切削刀具、切削参数、附加装置等应用于切屑控制的情况来看,常用的自动断屑方法有振动断屑法、变进给量断屑法、预制断屑沟槽断屑法、断屑槽断屑法、断屑器断屑法、刀具参数优化断屑法、高压冷却系统断屑法等。

振动断屑法有意适当减小刀具的刚度,使切削过程中刀具产生自激振动,刀具切入工件的深度发生有规律的变化,产生粒状、块状或C形的切屑,达到断屑和排屑的目的[2]。变进给量断屑法周期性改变切屑厚度而自动断屑,对加工过程的平稳性不利[3]。预先在被加工工件表面上开槽,使切屑在切削过程中按预定的长度和方向断屑。对于外圆加工可在待加工表面上铣出一定深度和宽度的直槽或斜槽。由于此种断屑方法须附加开槽工序,加工过程有一定的冲击,可能对已加工表面产生不良影响等,不宜多采用[4]。

断屑槽在自动断屑中应用较多,主要有二维断屑槽和三维断屑槽。二维断屑槽中直线形、直线圆弧形断屑槽适用于碳素钢和合金结构钢的加工,而全圆弧形断屑槽用于切削紫铜、不锈钢等高塑性材料[5,6],为适应更多材料的加工,三维断屑槽应用越来越广。断屑器作为附加装置安装在刀具上,可以增大切屑的基本变形,与切屑槽有异曲同工之处。刀具参数对切屑的形态有一定影响,刀具的前角越大,切削的连续性越强,前角为负值时,断屑效果提升,刀具的主偏角和倒棱对切屑的形状都有一定影响,特别是在精加工中调整切削参数将将对自动断屑起到作用。

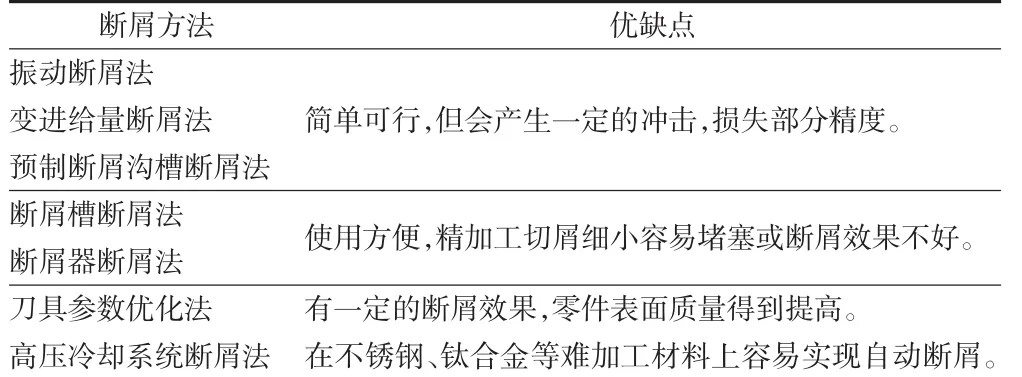

高压冷却系统断屑法应用到了飞流刀具系统,如图2所示,山高刀具推出了全新的Jetstream ToolingR 飞流系统,可使冷却液喷嘴非常贴近切削区域。飞流刀具系统非常巧妙地在刀夹的旋转顶部压块中放置了冷却通道,冷却液压力、流量和通道的小孔径,均可促使猛烈的高速冷却液流轻松穿透并润滑紧靠切削刃后方的主要发热区域。在非常靠近切削刃的位置,配置一个冷却液楔块,可以获得最佳的冷却和断屑效果。

图2 Jetstream ToolingR 飞流刀具系统

3 自动断屑方法的应用

3.1断屑方法比较

表1对常用的断屑方法进行了比较。振动断屑法、变进给量断屑法、预制断屑沟槽断屑法是较为传统的方法,加工过程中精度稳定性差。断屑槽断屑法、断屑器断屑法、刀具参数优化断屑法应用成熟,但对于不锈钢、钛合金等难切削材料的数控加工,特别是数控车削,自动断屑效果不明显。高压冷却系统断屑法是最近经常使用的断屑方法,适用于数控车削、铣削过程中的冷却润滑和自动断屑。

表1 断屑方法比较

3.2 高压冷却系统断屑法的应用

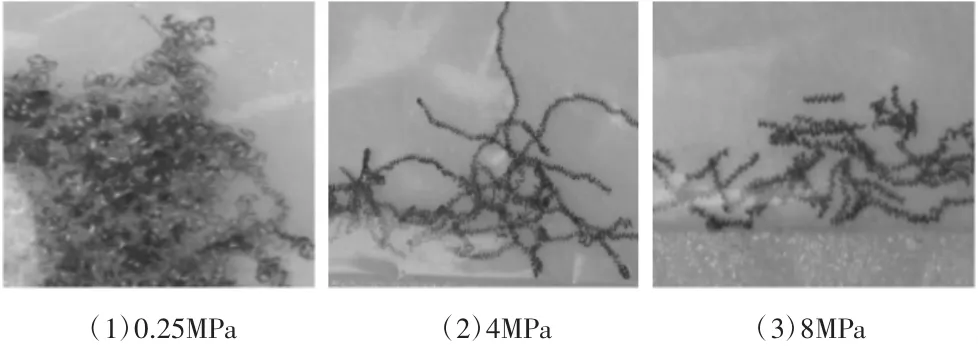

对于某镍基合金的数控车削,进行了高压冷却系统断屑法的实施。车削试样为外径120 mm、壁厚8 mm的管材,采用液压卡盘装夹,飞流刀具喷射切削液的压力有三个水平0.25 MPa、4 MPa、8 MPa,主轴转速600 r/min,背吃刀量0.5 mm,进给量0.16 mm/r.图3为三组试验的切屑形态,可以看出当主轴转速、背吃刀量和进给量特定情况下,在0.25 MPa ~8 MPa范围内增加切削液压力有利于提高该镍基合金数控车削过程中的断屑性能,切屑逐渐趋向于短卷屑的可控形态。

图3 不同切削液压力时的切屑形态

4 结束语

对于不锈钢、钛合金等难切削材料的数控加工自动断屑问题,振动断屑法、变进给量断屑法、预制断屑沟槽断屑法等传统方法已经不宜使用在有一定精度要求的场合,断屑槽断屑法、断屑器断屑法、刀具参数优化断屑法在精加工中的断屑效果不理想。将压力为4 MPa左右的高压冷却液应用在某镍基合金的数控车削,切屑逐渐趋向于短卷屑的可控形态。

[1]陈金堂.车削过程中影响断屑的因素及改进措施[J].金属加工(冷加工),2014(10):49-50.

[2]蒋铁军.车削加工振动断屑法[J].机械工人,2000(12):9.

[3]张克贵,周伯华,崔海斌,等.切削加工强制断屑方法的研究与应用[J].组合机床与自动化加工技术,2009(8):88-90.

[4]赵丽杰,顾立志,常立祥.自动线刀具断屑方法的研究[J].佳木斯大学学报,2000,18(4):321-325.

[5]王大力.三维槽型断屑机理及预报的研究[M].哈尔滨:哈尔滨理工大学,2005.

[6]刘二亮.三维复杂断屑槽断屑性能及断屑预报系统研究[D].哈尔滨:哈尔滨工业大学,2007.

Methods of Swarf Breaking-up Automatically for Hard-to-cut Materials in NC Process

ZHANG Qing-sheng

(China Academy of Engineering Physics Institute of Materials,Mianyang Sichuan 621907,China)

For hard-to-cut materials,such as 1Cr18Ni9Ti and titanium alloy,swarf breaking-up becomes one of the issues which influence machining quality and manufacturing efficiency.Based on comprehensive understand of formation mechanisms of swarf,methods of swarf breaking-up automatically have been concluded. Then the solutions are compared,and by taking advantage of high-pressure cooling system swarf is broken up effectively in the numerical turning process as for Nickel-based alloys.

hard-to-cut materials;numerical process;swarf breaking-up automatically

TH162

A

1672-545X(2017)06-0065-02

2017-03-24

张青生(1963-),男,河南内黄县人,大专,主要从事特种材料机械加工。