汽车顶盖刚度性能改善

2017-07-31罗克体温在慧

罗克体,温在慧

(东风柳州汽车有限公司,广西柳州545005)

汽车顶盖刚度性能改善

罗克体,温在慧

(东风柳州汽车有限公司,广西柳州545005)

某车型开发过程中,顶盖出现刚度不足问题。通过对该问题进行研究,并结合相关理论,对现有的顶盖进行设计优化。为避免优化后的顶盖和车室空腔声学共振,再利用有限元软件进行顶盖模态和刚度分析,保证优化后的顶盖模态和声腔模态不发生耦合运动。

顶盖;刚度;模态;声腔

汽车顶盖是车身上最大的块板壳覆盖件,若刚度不足,汽车在高速行驶时,会产生振动和噪声,影响汽车的NVH性能。本文通过对某车型顶盖刚度不足问题进行分析及解决,最终通过实车验证,为今后顶盖总成设计提供参考。

1 问题描述及初步分析

1.1问题描述

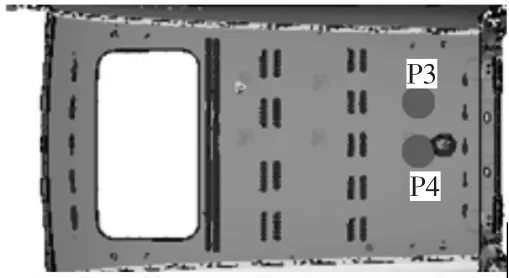

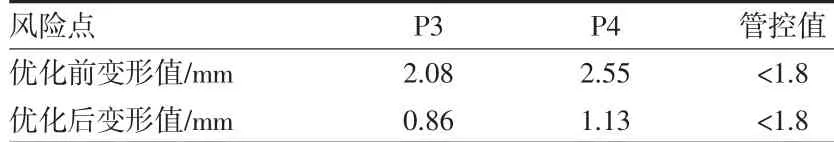

如图1所示,对某车型顶盖抗凹性CAE仿真分析模拟,从结果中发现顶盖后部区域有两个测量点变形量较大,具体变形值见表1.

图1 顶盖刚度不足点位置

表1 刚度不足点变形值

在CAE分析中,一般用50 N加载变形小于1.8 mm作为风险评价。可以看到两个点的变形值均大于1.8 mm.说明这个区域可能存在刚度不足问题,需要对该区域进行设计优化。

1.2 原因分析

通常,顶盖刚度不足的原因有两种:第一种是顶盖是薄壁件,且支撑跨度大;第二种是受造型影响,顶盖设计使用较大平滑弧面,特征较少。

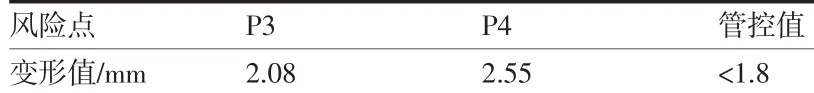

如图2所示,该车型顶盖后部无筋条,设计使用较大平滑弧面,同时两横梁支撑距离达到424 mm.综上所述,顶盖后部无特征和支撑跨度大,是造成顶盖刚度不足的根本原因。

图2 顶盖结构模型

2 解决方案

根据刚度公式K(1,1)=3.144Eh3/12(1-u2)L2(其中L为板的长度,h为板的厚度),板的刚度与长度的平方成反比,与厚度的三次方成正比,与材料的杨氏模量成正比,要提高板的刚度,必须减小板的长度并增加厚度,或者使用杨氏模量高的材料,显然,由于设计限制,顶盖的长度不可能减小,也不可能增厚,材料很难更换[1],因此,提高顶盖刚度主要方案有:方案一,顶盖增加筋条;方案二,顶盖增加纵梁;方案三,增大顶盖后部环氧补强板粘贴面积。

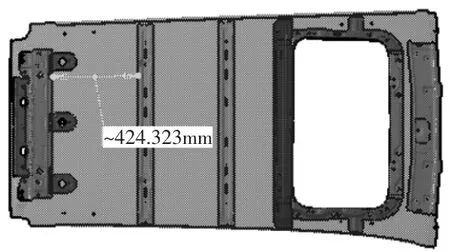

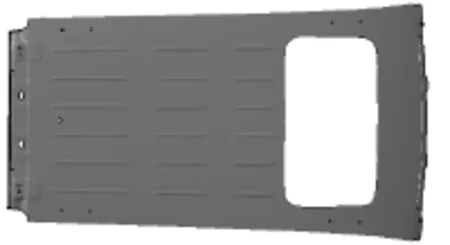

其中方案二和方案三均增加整车成本,故优先考虑顶盖增加筋条方案。具体加筋模型如图3所示。

图3 顶盖加筋结构模型

3 CAE验证分析

3.1 CAE模型建立的原则[2]

有限元计算模型的准确度直接关系到计算结果的正确性和精确度,而有限元模型的规模又关系到计算的经济性,这两方面对于轿车车身结构分析都是非常关键的。

车身有限元模型的建立应满足以下要求:计算模型必须具有足够的准确性,要能反映工程结构的主要力学特性、车身结构的实际状况,既要考虑形状与构成的一致性,又要考虑支撑情况和边界约束条件的一致性。

计算模型要具有良好的经济性。复杂的计算模型一般具有较高的准确性,但复杂的计算模型的建立相应地会花费更多的时间、人力、物力进行数据处理,从而使计算费用大大增加。

建立模型过程中,通常都要对结构进行简化,这一简化要以符合结构主要的力学特性为前提。现代轿车多采用全承载式车身,车体骨架结构由车体结构件以及覆盖件焊接而成。主要承载零部件及总成包括前纵梁、后纵梁、门槛、顶盖、地板、A柱、B柱、C柱、后风窗支柱、前轮罩、后轮罩、前塔型支承、后塔型支承、后翼子板、后围板、行李架等。目的在于分析整个车身壳体的刚度和薄弱环节等力学特性,过于细致地描述一些非关键结构的细节,不但增加建模的难度和单元的数目,还会使有限元模型的单元尺寸变化过于剧烈而影响计算精度。车身结构中有的小尺寸结构,如小孔、开口、翻边、小筋和小凸台,设计它们的目的通常是为了局部过渡或者工艺上避让一些管线,而对整体刚度和强度影响不大,因此,在建模过程中做简化处理。而为了安装零部件方便而设置的尺寸较大的孔基本都有翻边,对整体刚度和局部强度影响较大,不能忽略。

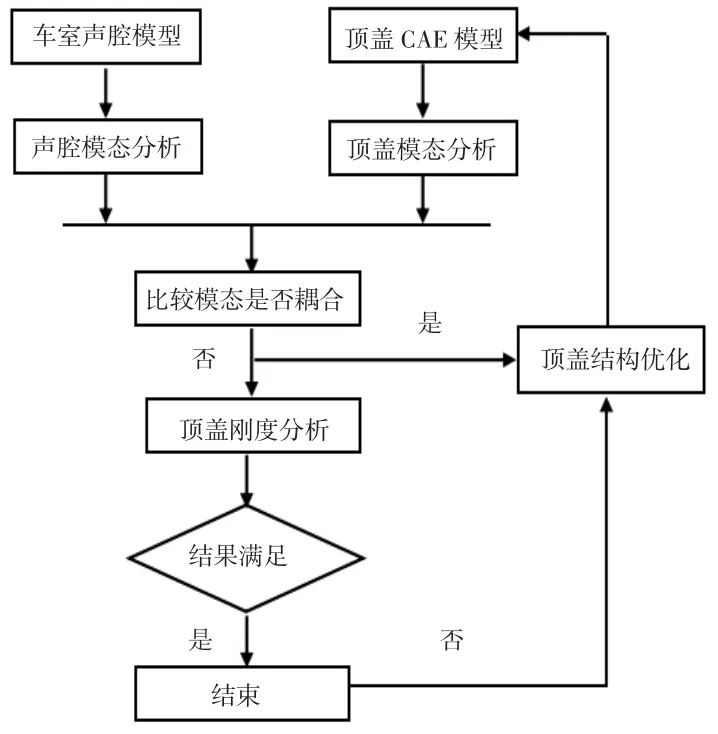

3.2 CAE分析思路

顶盖为薄板结构,其模态容易和车室声腔模态形成共振,故顶盖除满足刚度要求外,其本室模态还需避开车室声腔模态。因此本次分析需先完成车室声腔模态,保证优化后的顶盖模态避开声腔模态。具体分析流程如图4所示。

图4 顶盖具体分析流程

3.3 声腔模态分析

车室空腔系统的声学特性表现为与固有频率和振型(声压分布)相联系的声学振动模态。强迫振动车室空腔的共振会明显增大噪声响应。掌握车内空腔的声学模态频率和模态振型,可以在设计过程中避免车室结构振动导致的车内共鸣噪声,合理布置和优化车内声学特性,尽量使人耳处于关键声学模态的节线位置,从而可获得较好的舒适性。因此,在车室NVH设计阶段,对车室声腔进行模态分析不仅可以避开车室壁板与车内空腔声学共振的可能性,还可以掌握空腔声场的声压分布情况,为预测并分析动态声学响应准备必要的条件。

3.3.1 车室声腔有限元模型的建立

首先在Hypermesh软件中导人某轿车车身结构有限元模型,提取车室内部与空气接触的表面,构成一个密闭的声学空腔,在不影响计算精度的前提下对其进行一些简化[3-4]:车身上用于装配其它部件的螺钉、螺母以及零件中面与面之间较小的倒圆角,还有一些对力学结构影响较小的冲压筋、孔和工艺结构等都需要进行简化处理。声学单元的理想尺寸是每个波长至少六个单元,根据空气中的声速和噪声的分析频率可以计算出声波的波长以及声学单元的理想长度。本文采用四面体单元建立声学模型,单元的长度约为45 mm.根据上述模型简化原则,在Hypermesh中建立如图5所示的三维车室空腔声学有限元模型,共有33 956个节点,155 865个单元。然后以DAT的格式导人到SYSNOISE中进行声学模态分析。

图5 车室声腔有限元模型

3.3.2 车室声腔模态计算

对车室空腔声学模型进行模态分析,可以得到它的模态频率和模态振型(即声压的分布情况)。根据以往的经验,空腔越长频率越低,一般第一阶频率不为零的声学模态出现在40 Hz~80 Hz左右,表现为声压沿车室纵向分布的纵向声学模态。

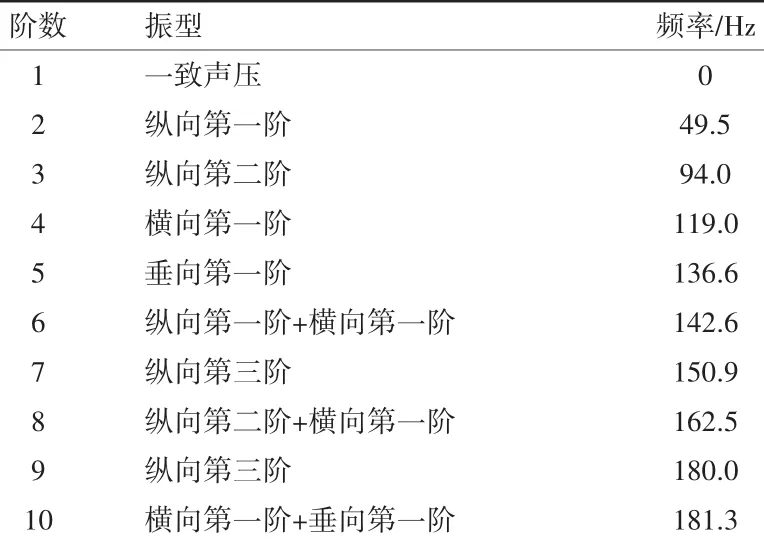

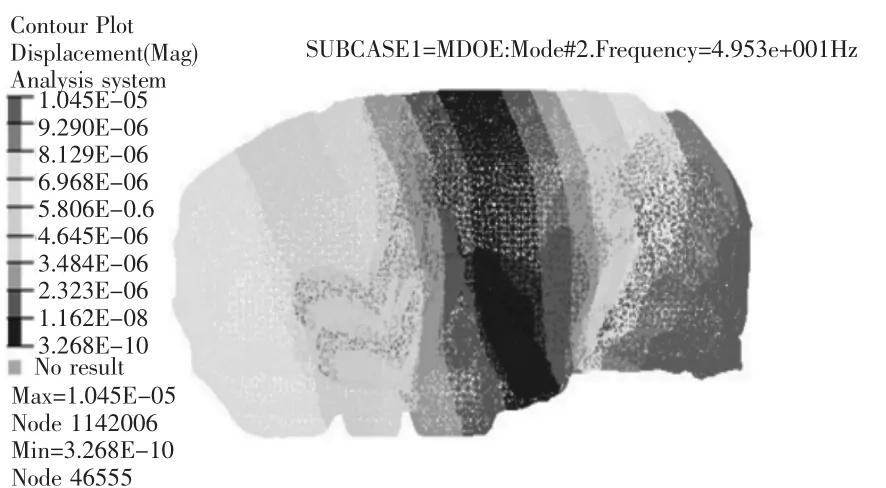

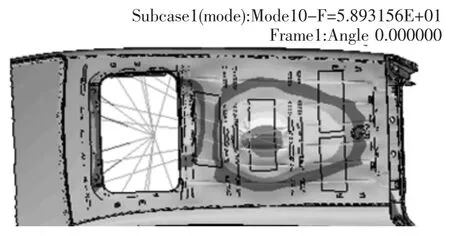

经过计算得到声学模态前10阶声学频率和第1和第2阶非零模态振型,如表2、图6和图7所示。其中第一阶模态的频率为0,表示车室内各点声压变化的幅值相同,相当于结构模态中的刚体模态。

表2 车内声腔模态频率

图6 车室声腔第1阶非零模态

图7 车室声腔第2阶非零模态

由图6可知,车室声腔第1阶非零模态为49.5 Hz,前排处于节线位置,后排座椅头枕处声压较大,后续顶盖设计需避开该模态。

3.4 加筋顶盖模态分析

模态分析可定义为对结构动态特性的解析分析和试验分析,其结构动态持性用模态参数来表征。在数学上,模态参数是力学系统运动微分方程的特征值和特征矢量,而在试验方面则是试验测得的系统之极点(固有频率和阻尼)和振型(模态向量)。构件的模态就是指构件本身的固有特性,可以利用模态分析得出构件的相应特性,然后对其设计加以改进以达到使用要求。

3.4.1 建立加筋顶盖有限元模型

由于整个顶盖结构是一个板壳覆盖件,因此对模型进行了以下处理:

(1)顶盖所有零件都用板壳单元进行离散,所有零件尽量采用四边形板壳单元,三角形单元只占单元总数的7.5%.

(2)焊接位置采用rigid刚性单元模拟。

在顶盖总成数模的基础上,建立了顶盖的有限元模型,最终模型单元总数为196 530个。

3.4.2 材料与属性

计算中所使用的材料参数如下:

弹性模量:210 GPa;材料密度:7.85e+3 kg/m3;泊松比:0.3.

3.4.3 边界条件

根据顶盖与车体的连接关系,对其边界进行简化处理,顶盖周边进行全约束,计算分析60 Hz内顶盖模态。具体如图8所示。

图8 顶盖边界条件有限元模型

3.4.4 模态计算结果

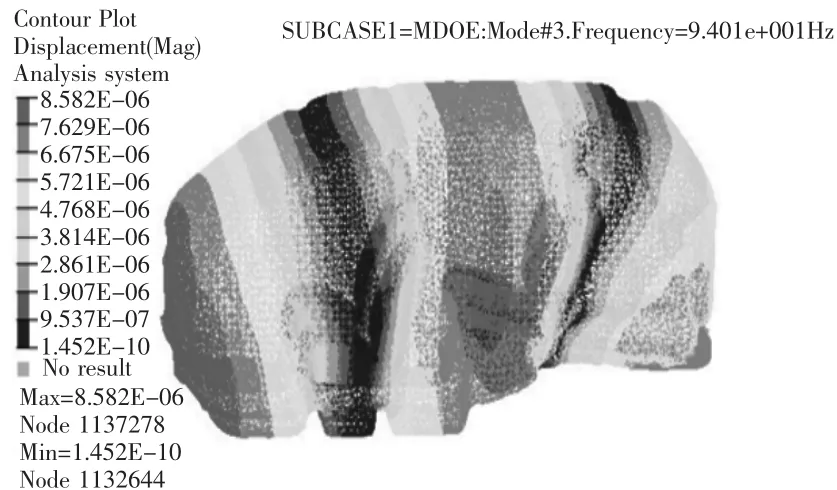

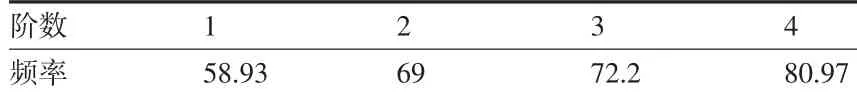

由于对顶盖的振动响应影响相对较大的激励频率多集中在低频域,为此分析了该盖顶的前4阶频率和第一阶模态振型图,具体如表3和图9所示。

表3 顶盖结构模态和车室空腔模态对比

图9 顶盖第一阶模态振型图

由表3可知,优化后的顶盖均避开车身声腔模态(49.5),说明加筋方案前提条件可行。

3.5 顶盖刚度分析

3.5.1 边界条件

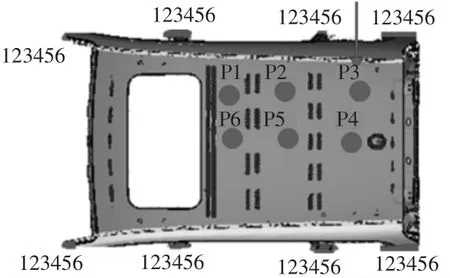

顶盖的抗凹刚度性能分析要考虑几何非线性、材料非线性和接触非线性等。在分析中,选取6个薄弱点作为加载点,在加载点建立直径为20 mm的刚性球垂直挤压外板表面。在取点处法向分步加载50 N、150 N和400 N载荷,载荷方向沿考察点曲面的法向,顶盖周边进行全约束,具体如图10所示。

图10 顶盖刚度边界条件

3.5.2 计算结果

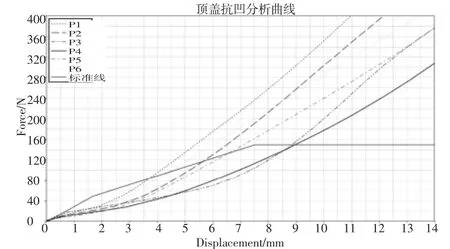

通过有限元仿真分析,其测量点抗凹分析曲线如图11所示。

图11 测量点抗凹分析曲线图

3.5.3 方案结果对比

如表4所示,顶盖加筋方案实施后,其CAE模拟得到的变形值明显下降,P3测量点变形值由2.08 mm降到0.86 mm,P4测量点变形值有2.55 mm降到1.13 mm,测量点变形值均满足小于1.8 mm要求。

表4 P3和P4测量点优化前后变形值对比

4 结论

本文利用Hypermesh分析软件对车室声腔有限元模型进行模态分析计算,获得了声腔的固有频率和模态振型,为避免优化后的顶盖结构与车室空腔声学共振提供了非常有价值的资料,同时达到了缩短设计周期、降低成本、提高产品设计可靠性的目的。因此,这种分析改进方法可以推广应用到其他新车型开发项目中,具有实用价值和指导意义。

[1]庞剑.汽车噪音与振动——理论与应用[M].北京:北京理工大学出版社,2006.

[2]屈求真.轿车车身结构的有限元分析与评价[J].汽车工程,1996,18(3):148-151.

[3]鲍春燕,雷刚.LF520车室声腔模态分析[J].重庆工学院学报,自然科学版,2008,22(10):14—16.

[4]刘成武,黄鼎键,钟勇.基于NVH的车内声腔模态分析[J].福建工程学院学报,2009(9):56-59.

Car Roof Stiffness Performance Improvement

LUO Ke-ti,WEN Zai-hui

(Dongfeng Liuzhou Mobile Co.,Ltd.,Liuzhou Guangxi 545005,China)

A model in the development process,the roof stiffness shortage problem,through the study of the problem,and combining with related theory,the existing roof design optimization.In order to avoid the optimized roof and car room acoustic resonance cavity,and reuse the top rigidity and modal analysis based on the finite element software,guarantee the optimized roof modal harmonic modes coupling movement does not occur.

roof;stiffness;modal;spoke

U463.83

A

1672-545X(2017)06-0026-04

2017-03-14

罗克体(1987-),男,广西人,学士,助理工程师,目前从事汽车白车身开发工作;温在慧(1991-),男,浙江人,学士,助理工程师,目前从事汽车白车身开发工作。