孔隙率对Al2O3陶瓷涂层绝缘轴承绝缘性能的影响

2017-07-25张玲冯颖马越

张玲,冯颖,马越

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

电动机、发电机以及相关设备中的轴电流会损坏钢质轴承的滚道,降低润滑剂的性能,从而导致轴承失效。通过轴承座或轴绝缘的方法不但成本较高且效果不佳,较好的解决方案是采用绝缘轴承。与其他用于防止轴电流破坏的方法相比,绝缘轴承具有与标准轴承相同的外形尺寸,无需特殊安装程序或对设备更改等优势。

由于等离子喷涂Al2O3陶瓷涂层具有厚度可控、复合性能好、对基体影响小、化学性能稳定、绝缘性能高、耐高温等特点,目前机车牵引电动机、软包轴箱、风电电动机和特种电动机等普遍采用等离子喷涂Al2O3陶瓷涂层绝缘轴承。由于等离子喷涂工艺和Al2O3材料自身特点,等离子喷涂的涂层具有较高孔隙率[1-3]。

现采用等离子喷涂技术在轴承套圈上喷涂Al2O3陶瓷绝缘涂层,分析涂层微观结构和孔隙率,探讨涂层形成过程及孔隙形成机制,研究孔隙率对轴承绝缘性能的影响。

1 试验

1.1 涂层制备

采用Sulzer Metco Multicoat 等离子喷涂系统,在NU210圆柱滚子轴承外圈上制备陶瓷绝缘涂层。粉末采用纯度为99.5%的Al2O3喷涂专用粉末,外圈尺寸为φ78 mm×φ90 mm×20 mm,材料为SKF3。

外圈在喷涂前先用汽油清洗,去除防锈油,用胶带对非喷涂部位进行遮蔽,对喷涂面进行喷砂处理及等离子喷涂。在80 ℃基体预热温度、38 g/min送粉速率和220 r/min转台转速的条件下,通过调整等离子喷涂主(氩气)次(氢气)气流量、电弧电流、电弧电压及喷涂距离等主要参数,制备6种不同孔隙率的陶瓷涂层试样。不同喷涂工艺的主要参数在以下范围内调整: 氩气35~65 NLPM;氢气6~20 NLPM;电弧电流550~650 A;电弧电压65~85 V;喷涂距离100~150 mm。为便于分析比较,涂层厚度均控制在0.55 mm左右。

1.2 试验设备

采用JSM-6380LV扫描电子显微镜和LSM700激光共聚焦扫描显微镜观察涂层形貌和孔隙,并利用图像处理软件计算涂层孔隙率;采用TIME2812涂层厚度检测仪检测陶瓷涂层厚度;采用HYDY-20 kV型电压击穿试验仪测试击穿电压。

2 结果与讨论

2.1 涂层微观结构分析

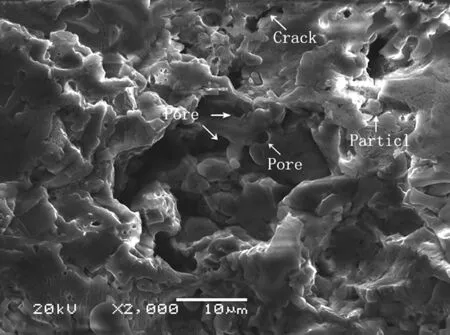

Al2O3陶瓷涂层表面形貌如图1所示。由图可知,Al2O3陶瓷涂层中存在孔洞、裂缝和颗粒等缺陷,缺陷中孔洞占比较大。

图1 Al2O3 涂层表面形貌Fig.1 Surface morphology of Al2O3 coating

2.2 涂层孔隙率检测

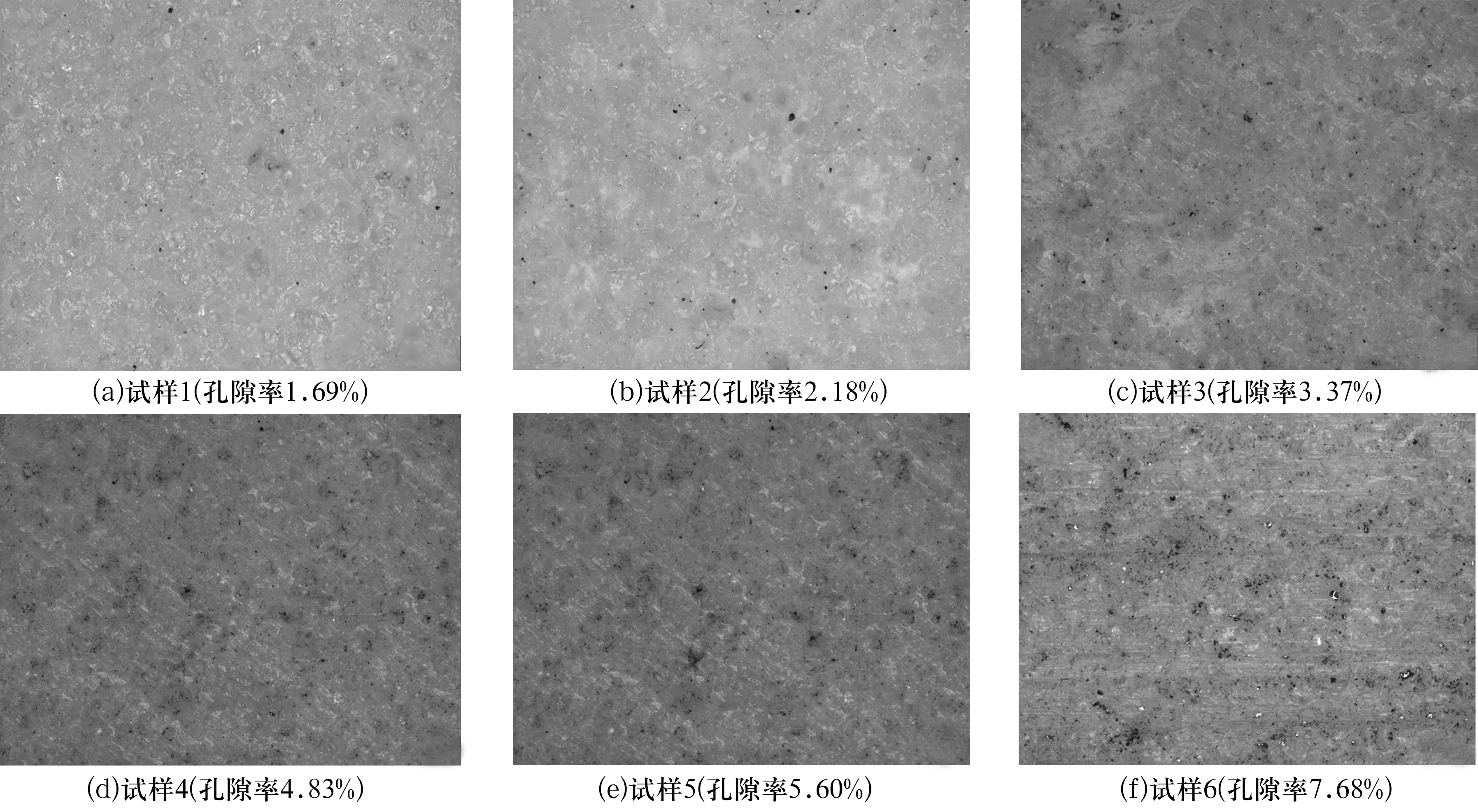

6种Al2O3陶瓷涂层的截面形貌如图2所示。由图可知,等离子喷涂Al2O3陶瓷涂层结构中均存在一定数量的孔隙,其形状不规则,分布也没有规律,个别孔隙较深、较大。不同喷涂工艺涂层孔隙率差异较大,但均在1%~8%之间。研究认为影响孔隙率的主要工艺参数有电流、电压、功率、送粉速率及转台转速。

图2 陶瓷涂层截面形貌及孔隙率(100×)Fig.2 Cross-sectional morphology and porosity of ceramic coating

2.3 涂层形成过程和孔隙形成机制分析

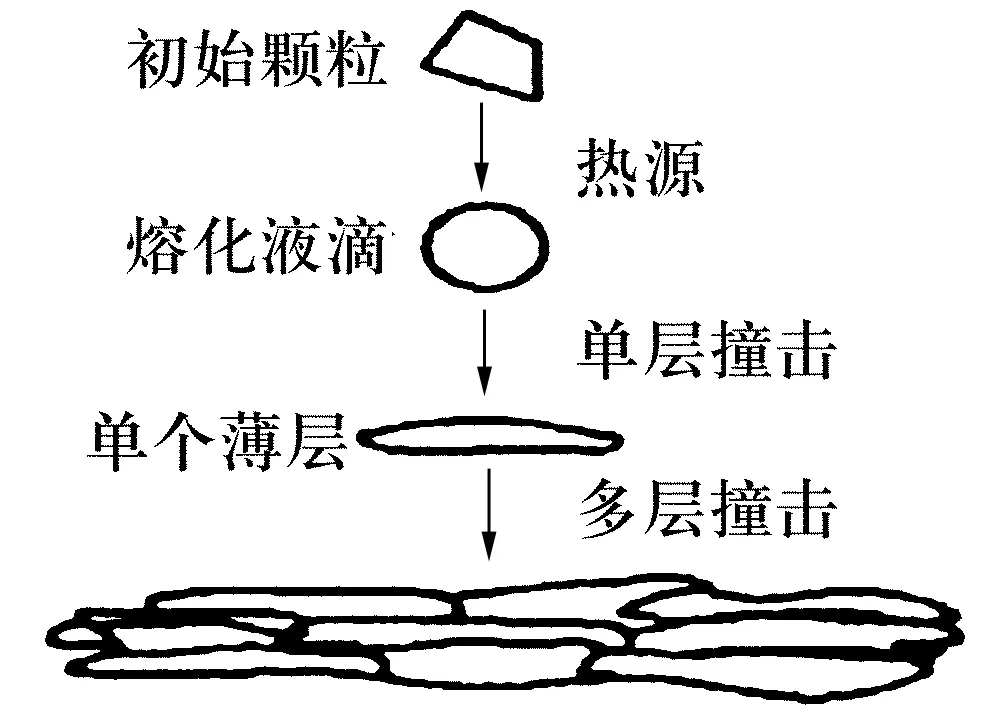

等离子喷涂是利用等离子喷枪产生高温离子弧,将喷涂粉末材料快速加热熔化或至少软化,并将其高速喷射到基体表面形成涂层。在涂层形成过程中,熔化的熔滴经过高速撞击,在基体上快速冷却凝固形成扁平粒子,大量的扁平粒子不断沉积叠加,从而形成等离子喷涂层,形成过程如图3所示。熔滴小颗粒在表面形成第1层涂层,随后第2个液滴撞击,形成薄片并覆盖第1次涂层形成新涂层,以此类推。

图3 等离子喷涂涂层形成过程Fig.3 Formation process of coating by plasma spraying

由涂层的形成过程可知,陶瓷涂层是由无数变形粒子相互交错堆叠而形成的层状堆积结构,因此,变形粒子间的不完全重叠 、气体未完全逸出和变形粒子凝固收缩[4]等原因都会导致涂层中不可避免地存在孔隙[5]。试验过程中发现孔隙的数量及大小与喷涂过程中采用的工艺参数有关。

此外,制备的涂层表层组织相对疏松,孔隙较多;底部组织相对较致密,孔隙较少。这是由于涂层在沉积堆叠过程中,在熔滴的连续冲击夯实作用下逐渐致密化,最后沉积的熔滴受到的冲击夯实较少。

2.4 孔隙率对陶瓷涂层绝缘性能的影响

电介质的介电击穿是绝缘材料的主要失效形式。不同孔隙率涂层击穿电压检测结果见表1。由表可知,在涂层材料、厚度相同的情况下,不同喷涂工艺参数下制得的涂层孔隙率不同,绝缘性能不同,且涂层孔隙率越小,其击穿电压越大,绝缘性能越好。

表1 击穿电压检测结果Tab.1 Test results of breakdown voltage

由于涂层中存在孔洞缺陷,涂层在外加电场作用下产生电荷运动,电荷主要向孔隙处汇聚,导致局部电压升高形成局部击穿。同时,击穿过程中电能转换为热能,使涂层局部温度升高,从而破坏Al2O3结构,孔隙沿电场方向扩展,为进一步击穿提供路径。随着局部击穿范围的扩大,涂层内积累热能和裂纹,使涂层内结构迅速崩溃,形成完全击穿。因此,孔洞是电击穿的源点及主要部位,孔隙对绝缘涂层的绝缘性能影响极大。

3 结束语

1)等离子喷涂Al2O3陶瓷涂层存在孔隙,孔隙率对涂层绝缘性能影响较大,在陶瓷涂层绝缘轴承生产中应将孔隙率纳入重要质量控制指标。

2)对于绝缘轴承,降低涂层孔隙率是提高轴承绝缘性能的主要研究方向之一。降低涂层孔隙率的主要方法有:改进和优化喷涂工艺、对喷涂层进行封孔处理及采用激光热扩散重熔表面改性技术等。