高速铁路轴箱轴承用润滑脂耐久性试验研究

2017-07-25赵伟桦马聪曾献智杨啸何峰涛

赵伟桦,马聪,曾献智,杨啸,何峰涛

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

润滑脂耐久性试验也称为润滑脂寿命试验,反映润滑脂在滚动轴承中的有效使用寿命,是评价润滑脂综合性能的重要指标。目前,我国润滑脂检测与试验方法标准共46项,其中国家标准9项,石油化工行业标准37项。这些标准大多数针对润滑脂理化指标的检测和试验,针对润滑脂动态性能的试验较少,欠缺试验数据和经验的积累。

文献[1]提出了一种与德国制订的高温重载润滑脂寿命试验标准类似的试验方法,区别在于试验温度为低于润滑脂滴点30 ℃。文献[2]模拟标准化动车组时速385 km/h时的牵引电动机轴承实际转速,进行了高速列车牵引电动机轴承润滑脂寿命试验,通过对比试验确定轴承、润滑脂的寿命能否达到高铁的标准要求。文献[3]研究了不同基础油种类等因素对复合锂基润滑脂寿命的影响,试验温度为145 ℃,试验方法依据SH/T 0428—2008《高温下润滑脂在球轴承中的寿命测定法》,取得了一定成果。文献[4]对SKF Emcor润滑脂动态抗腐蚀测试、FAG FE8润滑脂磨损性能和动态抗极压测试、FAG FE9润滑脂润滑寿命动态测试进行了介绍,对正确选用润滑脂及滚动轴承可靠度设计提供了参考。文献[5]在不同温度和转速下,使用角接触球轴承探讨了某型号润滑脂的寿命试验影响因素,结果表明,温度越高,转速越大,润滑脂润滑可靠度越低,寿命越短。

我国高速铁路轴承及高速铁路轴承用润滑脂目前全部依赖进口,国内缺乏针对高速铁路轴箱轴承用润滑脂耐久性的试验研究,为此进行相关试验。

1 试验

1.1 试验设备

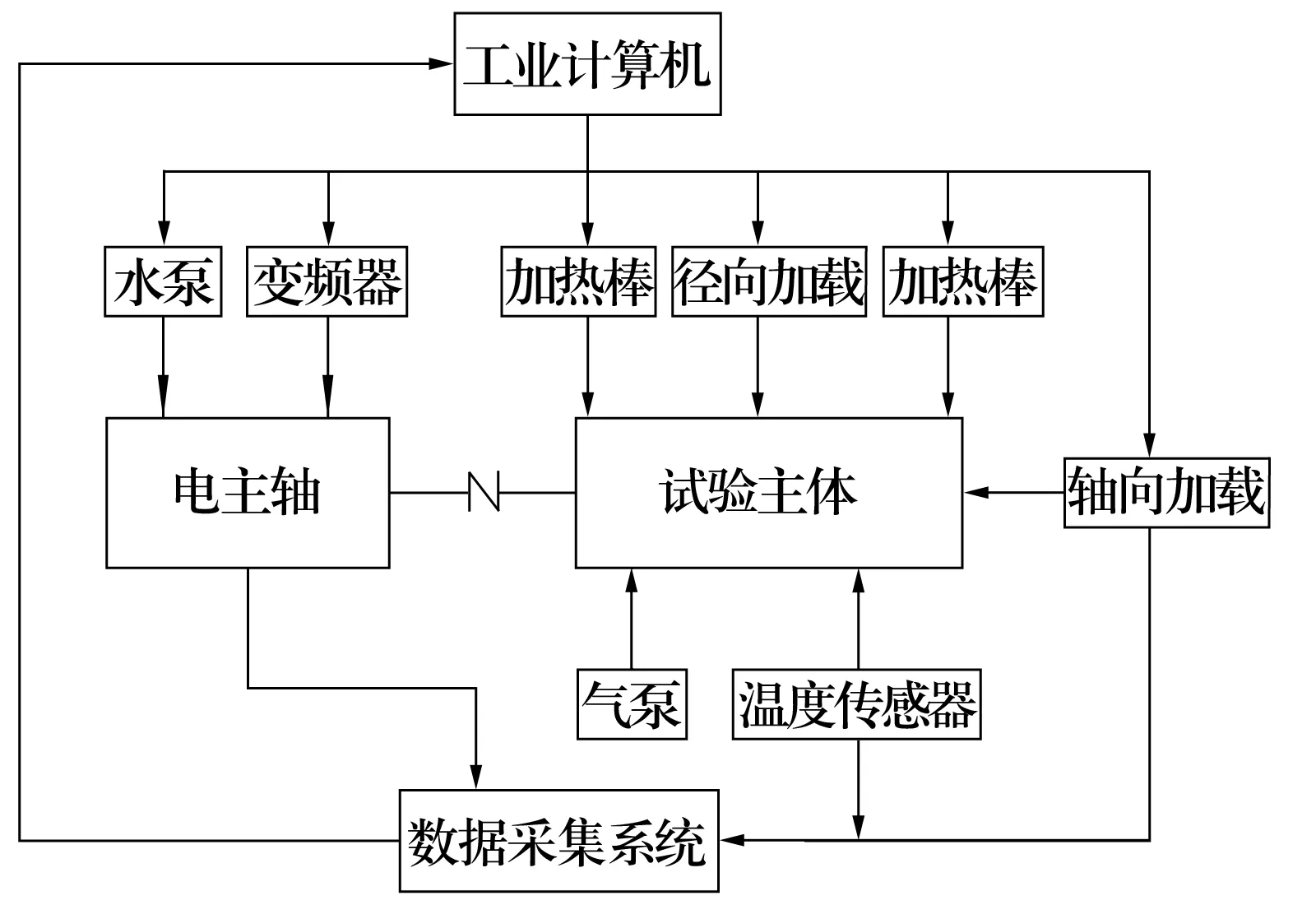

试验机由试验主体部件、驱动系统、电加热系统、液压加载系统、冷却系统、电气控制及软件系统等组成。试验机工作原理如图1所示。工业计算机通过变频器控制电主轴实现无级调速,电主轴通过联轴器与试验主体相连。液压加载系统分为轴向加载和径向加载,以放大器和比例阀的配合实现载荷的调整。电加热系统由置于试验轴承外衬套内的加热棒模拟完成。冷却系统包括水冷和气冷组件,水泵为电主轴提供冷却水循环,气泵为加载轴承提供冷却气循环。数据采集系统实时采集衬套加热温度、轴承温度、电主轴参数等,反馈给工业计算机,实现闭环控制。

图1 试验机工作原理图Fig.1 Schematic diagram of tester

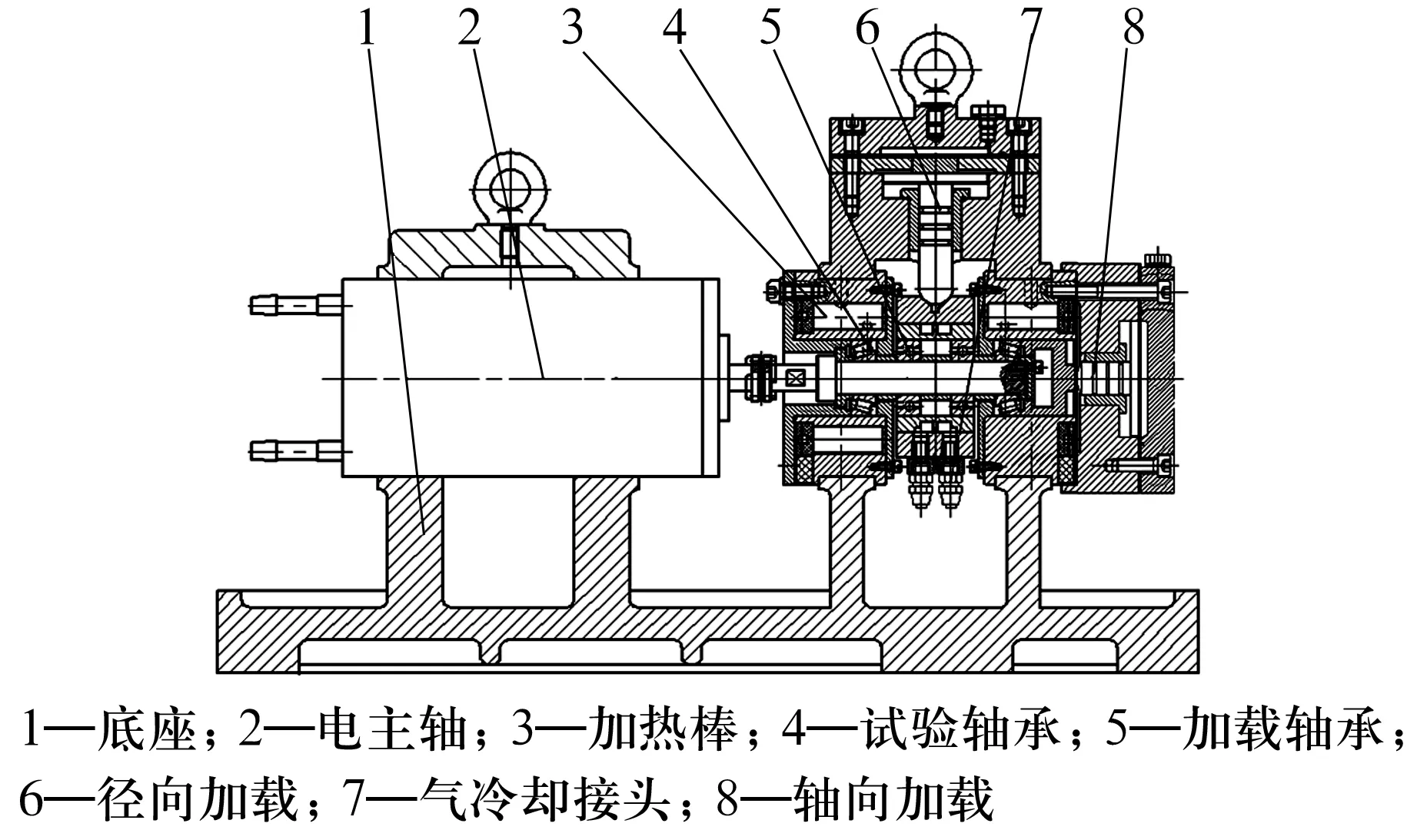

试验主体结构如图2所示。采用简支梁支承方式,主要包括底座、电主轴、加热组件、试验轴承、加载轴承、径向加载组件、气冷却组件、轴向加载组件等。电主轴采用ZYS-150SD15Z7.5脂润滑型电主轴,可连续工作运转。图中底座采用剖分式铸件结构,便于拆装。径向加载和轴向加载组件为薄膜式油缸加载结构。试验轴承外衬套位于试验主体两侧,每侧装有6个200 W的电加热棒,呈环状均匀分布,构造出试验所需环境温度。加载轴承外衬套由两部分压装成中空结构,外接气冷却组件,以降低加载轴承温度。试验使用4支JM608V-PT100一体化温度传感器采集试验轴承和加载轴承外圈温度,采用YD-3压电式加速度传感器监测试验主体振动。

图2 试验主体结构Fig.2 Main structure of test

1.2 试验条件及方法

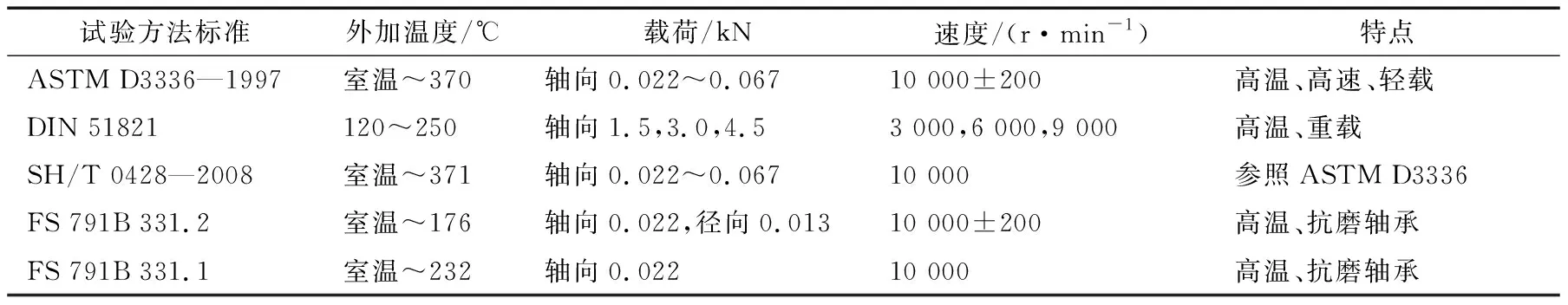

国内外润滑脂润滑寿命试验方法[6]的主要特点见表1。日本NTN公司依据ASTM D3336—1997《高温下滚珠轴承中润滑脂使用寿命的标准试验方法》研发出CRC润滑脂寿命试验机,该设备充分模拟了润滑脂实际运行环境,通用性显著;德国FAG公司按照DIN 51821(DIN 51821-1-1988为第1部分:一般工作原则;DIN 51821-2-1989为第2部分:试验方法)研制了FE9五工位滚动轴承润滑脂润滑寿命试验机,温度、速度和载荷均有较宽的调整范围;瑞典SKF研制出高铁润滑脂试验机SKF RHF1,用于评价高铁滚动轴承用润滑脂使用寿命等[7]。表中FS 791B 331.1和FS 791B 331.2为美国高温下润滑脂在抗磨轴承中工作性能测定标准。SH/T 0428—2008是在参照ASTM D3336—1997的基础上,制订出的适合我国国情的石油化工行业润滑脂寿命试验方法标准。

表1 国内外润滑脂寿命试验方法[6]Tab.1 Test methods for life of greases at home and abroad

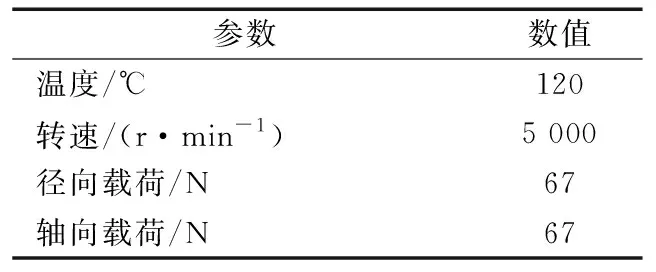

国内高速铁路动车组轴箱轴承均为进口双列圆锥滚子轴承[8],参考国内外相关润滑脂润滑寿命试验标准和高速铁路动车组轴箱轴承用润滑脂高温寿命试验方法,对国内高速铁路动车组轴箱轴承用某种润滑脂进行耐久性试验,试验条件见表2,轴承连续运转。

表2 试验条件Tab.2 Test conditions

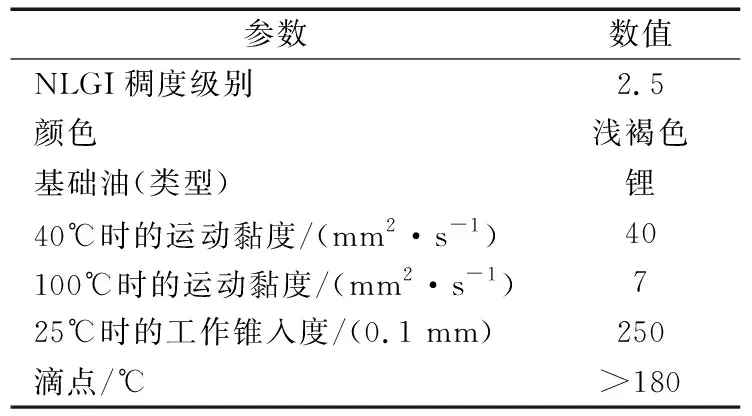

试验用壳牌纳润达某种润滑脂参数见表3。3套轴承润滑脂的填充量均为试验轴承内部空间的15%~20%,试验前均跑合至温度平衡。

表3 壳牌纳润达某种润滑脂基本参数Tab.3 Basic parameters of a certain kind of Shell Nerita grease

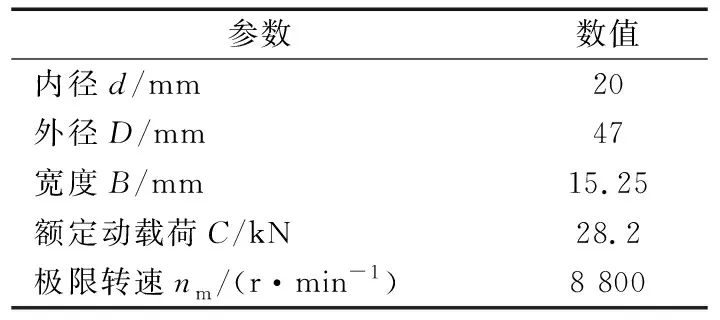

采用3套4T-30204圆锥滚子轴承作为试验轴承,其基本参数见表4。

表4 4T-30204型圆锥滚子轴承基本参数Tab.4 Basic parameters of 4T-30204 tapered roller bearings

1.3 试验失效判据

判据A:在运转周期内,将试验轴承温度超过试验设定温度15 ℃作为润滑脂润滑失效的主要判据。润滑脂性能下降或润滑失效会导致轴承工作表面磨损,最直接的表现为轴承温升。

判据B:在启动和试验周期内,电主轴电流超过预警值或试验轴系卡死。

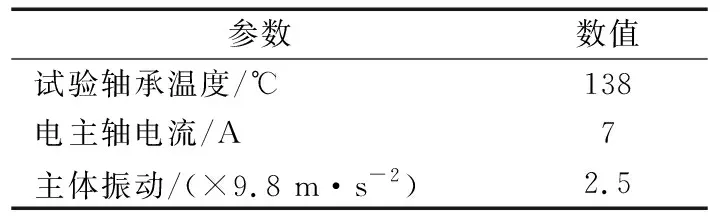

判据A中试验轴承温度是指经过长时间运转后设备及零部件达到温度均衡,不再出现较大的温度波动时试验轴承达到的稳定温度。试验设定径向载荷为150 N,轴向载荷为100 N。环境温度为120 ℃,经测试运转,试验轴承稳定运行温度为123 ℃左右,故试验预警值设置见表5。

表5 试验预警值设置Tab.5 Setting for prewarning values of test

2 结果与分析

2.1 试验数据及外观检查

3套轴承均采用上述润滑脂,在相同试验条件下进行。为保证润滑脂试验结果的正确,排除其他因素的干扰,试验前必须检查试验轴承外观、校准传感器等一系列规范措施。根据失效判据,试验3套轴承失效现象均为电主轴电流过载。3组润滑脂高温耐久性试验数据见表6。

表6 润滑脂高温耐久性试验结果Tab.6 High temperature durability test results for grease h

试验后拆机检查,3组试验后轴承及润滑脂外观检查结果相似,以一组为例,分别如图3和图4所示。由图3可知,试验轴承外圈磨痕均匀,轨迹正常;保持架部分断裂,其他部分存在保持架过梁边缘轻微起皮现象,局部有毛刺,存在非正常磨损,表面发黄;滚子表面有可见划痕损伤。由图4可知,润滑脂已完全变色干结,其中掺杂氧化物颗粒和铁屑,失去黏性。

图3 试验轴承保持架断裂图Fig.3 Fracture diagram of cage in test bearing

图4 润滑脂失效Fig.4 Failured grease

2.2 数据分析

2.2.1 理论计算

1)试验轴承基本额定寿命L10h

试验轴承转速恒定,基本额定寿命L10h为

(1)

式中:C为基本额定动载荷,N;P为当量动载荷,N。

代入数据,可得L10h=1.57×108h。

2)润滑脂理论寿命计算L′

目前,我国尚未建立滚动轴承润滑脂寿命计算方法,国内润滑脂寿命研究预测大都采用国外的经验公式。本文采用修正Booser润滑脂寿命计算公式[9],如下

logL′=-2.6+2 450/(273+T)-fv,

(2)

fv=9.6×10-7kbdini,

式中:L′为润滑脂寿命;T为试验润滑脂工作温度,T=120 ℃;fv为润滑脂寿命的速度因素影响系数;kb为不同类型滚动轴承的速度系数,圆锥滚子轴承取kb=4;di为轴承内径,di=20 mm;ni为轴承内圈转速,ni=5 000 r/min。

代入数据,可得L′=1 778.3 h。

2.2.2 轴承试验寿命数据处理

润滑脂试验寿命符合Weibull分布,试验数据采用Weibull分布处理。由于样本数n=3,且为完全试验,数据处理适宜采用最佳线性不变估计系数[10],如下:

(3)

(4)

式中:Li为试验得到的润滑脂试验寿命;CI,DI为与容量n、截尾数r和寿命序号i有关的最佳线性不变系数,其值查表可得[11]。

当轴承疲劳寿命破坏概率F(L)=0.1时,90%可靠度下的润滑脂试验润滑寿命为

(5)

当轴承疲劳寿命破坏概率F(L)=0.5时,50%可靠度下的润滑脂试验润滑寿命为

(6)

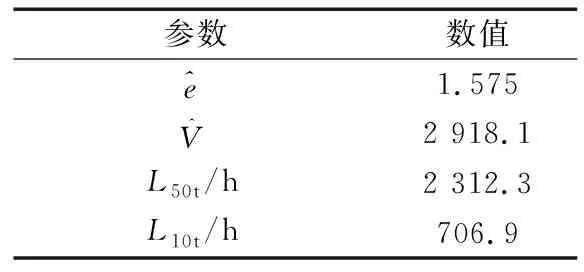

上述3组轴承试验数据处理结果见表7。

2.2.3 试验结果分析

润滑脂寿命结果会呈现显著的离散型,且符合Weibull分布,因此,必须进行重复试验[12]。表7中3组试验结果具有明显离散型。

表7 数据处理结果Tab.7 Data processing results

润滑失效是滚动轴承最主要的早期失效方式。对上述3组试验,以轴承温升15 ℃作为判据得到的润滑脂试验润滑寿命终结时,轴承套圈和滚子工作表面并未发生疲劳剥落;计算所得的润滑脂理论寿命也远小于计算所得轴承的经典疲劳剥落寿命。试验后外观检查未出现轴承损坏,而润滑脂黏性良好,未出现变色情况。因此,对轴承进行包括选择合适润滑脂在内的润滑设计是避免轴承发生早期失效的有效方法。

大多数轴承疲劳失效后形状参数分布在1.5左右[13],本试验润滑脂润滑失效后形状参数为1.575,两者相当接近。被测润滑脂50%可靠度下的润滑脂润滑寿命L50t为2 312.3 h,90%可靠度下的寿命L10t为706.9 h。文献[5]建议将润滑脂50%可靠度寿命L50t作为润滑脂基本额定寿命,故本试验润滑脂中值额定寿命为2 312.3 h,与平均试验寿命2 458.7 h较为接近。由此说明,本试验方案及数据处理方式合理可行。

3 结束语

对高速铁路轴箱轴承用某种润滑脂进行了高温耐久性试验,试验条件保证轴承失效不会先于润滑失效,并以高于轴承稳定运转阶段温度15 ℃作为判定轴承发生润滑失效的依据,对试验数据进行了处理。结果表明,试验方案和数据处理方式合理可行,对高速铁路轴箱轴承用润滑脂润滑寿命的动态试验评价及该油脂的国产化具有一定的借鉴意义。