橡胶加工分析仪与动态热力学分析仪测试胶料滞后损失的相关性研究

2017-07-22侯晓倩杨文真

侯晓倩,苏 近,杨文真

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;赛轮金宇集团股份有限公司,山东 青岛 266500)

汽车工业的发展对轮胎工业提出了新的要求,特别是近20年,美国和欧洲关于行驶安全、节约燃料和环境保护的相关法规,规定了滚动阻力、抓着力、环境噪声等轮胎指标限值。2016年4月,中国汽车绿色轮胎等级认证开始实施。轮胎滚动阻力与轮胎胎面胶的滞后损失有直接关系,低滞后损失的胶料有利于降低轮胎滚动阻力,从而降低油耗,实现节能环保。在此背景下,胶料滞后损失成为轮胎最重要的性能指标之一[1-4]。

胶料滞后生热的来源主要为聚合物分子链粘性变形产生的滞后损失,以及填充剂与聚合物分子链之间的摩擦。本工作选取天然橡胶(NR)、乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)作为基体胶,通过橡胶加工分析仪(RPA)与动态热力学分析仪(DMA)测试使用不同粒径和结构度炭黑的胶料滞后损失,并对其相关性进行研究。

1 实验

1.1 基体材料的选择

NR,SCR20,非极性通用橡胶,具有优良的加工性能和物理性能,广泛应用于橡胶工业中。

ESBR,牌号1502,其大分子结构中含有苯环,动态变形时滞后损失较大。

SSBR,牌号2557S,充油量为37.5份,其相对分子质量较大且分布较窄,分子链特性优越,具有较低的滞后损失,广泛应用于低滚动阻力轿车轮胎胎面胶中。

1.2 试验配方

NR胶料配方:NR 100,炭黑(变品种) 45,氧化锌 5,硬脂酸 3,环保芳烃油 6,硫黄2.2,促进剂NZ 0.8。

ESBR胶料配方:除NR改为ESBR,促进剂NZ用量改为1份外,配方其他组分和用量同NR胶料配方。

SSBR胶料配方:SSBR 137.5,炭黑(变品种) 68.75,氧化锌 5,硬脂酸 3,硫黄 1.75,促进剂NZ 1.5。

1.3 主要设备和仪器

XK-160型开炼机和XLB500-30型平板硫化机,青岛科高橡塑机械装备有限公司产品;XSM-1/10-120型1 L密炼机,上海科创橡塑机械设备有限公司产品;RPA2000型RPA,美国阿尔法科技有限公司产品;VR-7130型DMA,日本岛津公司产品。

1.4 试样制备

胶料混炼分两段。一段混炼在密炼机中进行,加入生胶、氧化锌、硬脂酸和环保芳烃油混炼均匀。二段混炼在开炼机上进行,加入硫黄和促进剂混炼均匀,下片,停放时间不少于2 h。

1.5 RPA和DMA的测试程序和工作原理

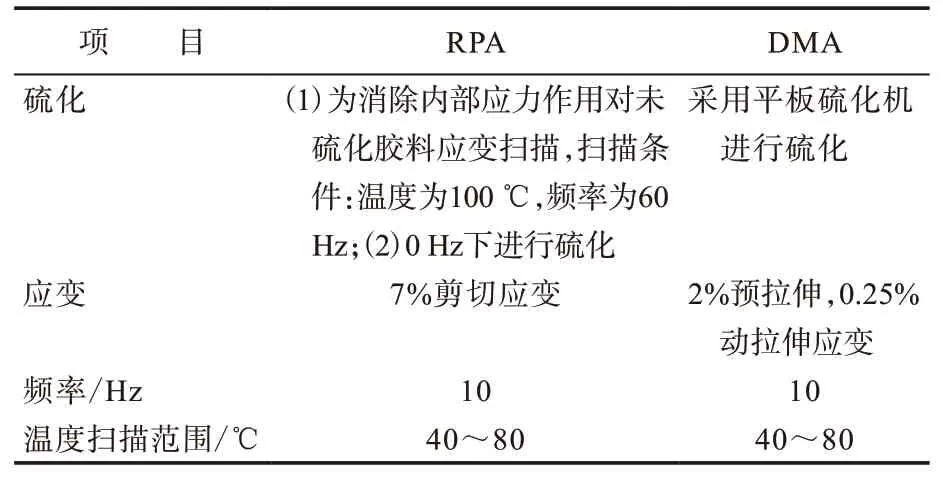

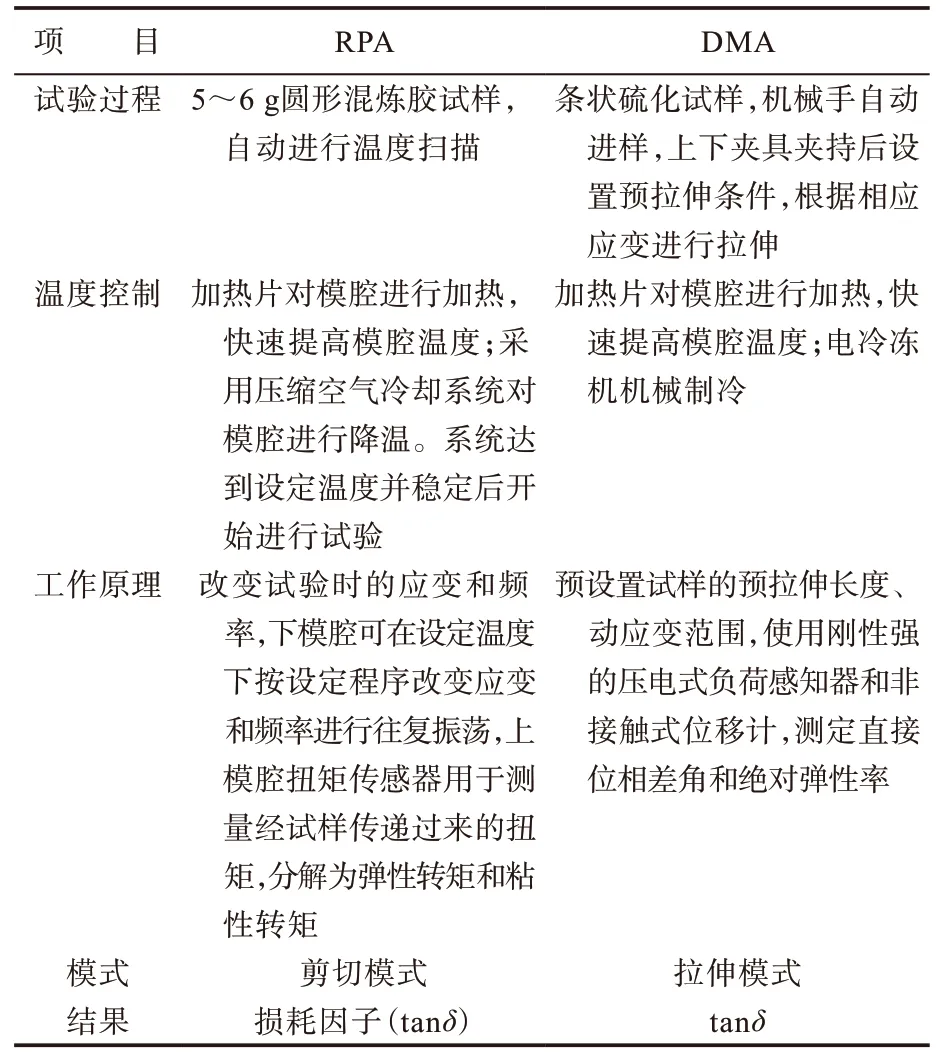

RPA和DMA测试程序和工作原理分别如表1和2所示。

表1 RPA和DMA的测试程序

表2 RPA和DMA的工作原理

2 胶料滞后损失的表征方式

2.1 成品轮胎滚动阻力表征

利用室内轮胎滚动阻力试验机或室外实车测试相关力值参数,通过计算得出滚动阻力系数,评价轮胎的滞后特性。目前常用的轮胎滚动阻力测试方法有测力法、减速度法、扭矩法和功率法。

采用制造成品轮胎方式评价胶料滞后特性的周期长,且耗费人力财力。因此,在配方试验中评价半成品胶料的滞后损失对轮胎产品开发尤为重要。

2.2 半成品胶料滞后损失表征

(1)tanδ。橡胶在受到周期性正弦波变化的应力状态下,会发生周期性的正弦波。由于橡胶具有粘性特征,因此橡胶的形变落后于应力形变。应力按照矢量规律分解为两部分,一部分应力与应变同相位,橡胶表现出弹性特征,与能量的储存有关;另一部分应力与应变相位差90°,橡胶表现出粘性特征,与能量的损耗相关。tanδ为粘性模量与弹性模量的比值,是评价胶料滞后损失的重要参数。

轮胎每滚动一次,形变一次,滚动变形频率为10~100 Hz。通过WLF方程换算可知,一般与滚动阻力相当的滞后损失测试温度为60 ℃左右。弹性模量相当时,粘性模量越大,tanδ值越大,能量的消耗也越大,滞后损失值也相应增大。

(2)回弹值。当用端点为球状物体冲击一块加紧又可自由突起的平整试样时,输出能量与输入能量之比(回弹值)一定程度上可间接表征胶料的滞后损失。

3 结果与讨论

3.1 NR胶料

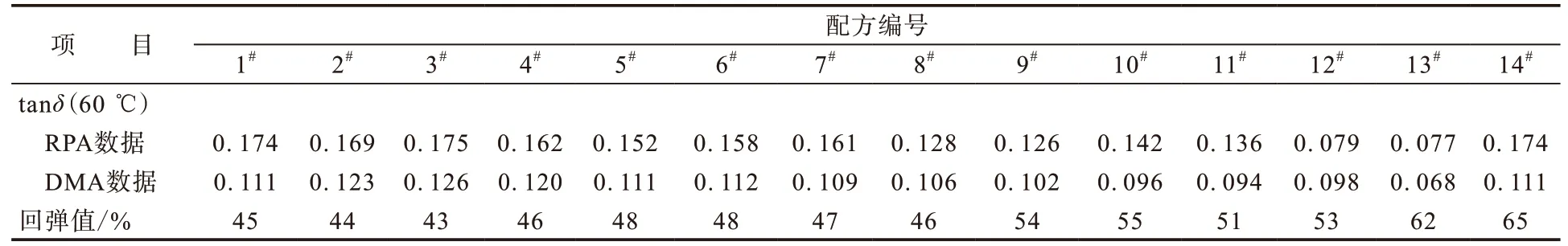

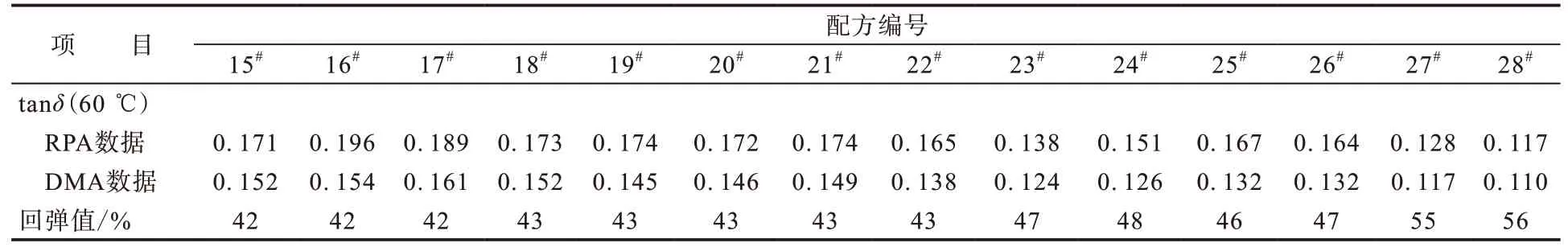

NR胶料滞后损失测试结果如表3所示。

从表3可以看出,通过RPA与DMA测得的tanδ表征胶料滞后损失的趋势一致,即随着炭黑粒径增大,胶料滞后损失呈减小趋势,回弹值呈增大趋势,这是因为炭黑粒径越小,比表面越大,与橡胶和其他材料的摩擦力越大。

对表3中数据进行线性回归分析,结果见图1。

图1 RPA与DMA测得NR胶料60 °C 下tan δ值的相关性

表3 NR胶料滞后损失测试结果

从图1可以看出,通过RPA和DMA得到胶料60℃下的tanδ值相关性良好,相关因数为0.91。

3.2 ESBR胶料

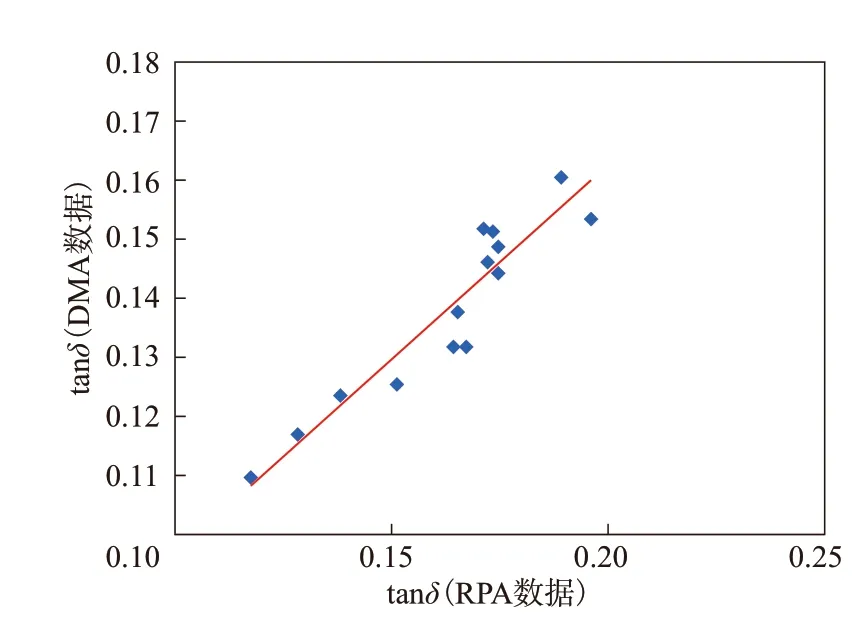

ESBR胶料滞后损失测试结果如表4所示。

从表4可以看出,通过RPA与DMA测得的tanδ表征胶料滞后损失的趋势一致。

对表4中数据进行线性回归分析,结果见图2。

表4 ESBR胶料滞后损失测试结果

从图2可以看出,通过RPA和DMA得到胶料60℃下的tanδ值相关性良好,相关因数为0.88。这与NR胶料的试验结果基本一致。

图2 RPA与DMA测得ESBR胶料60 °C 下tanδ值的相关性

3.3 SSBR胶料

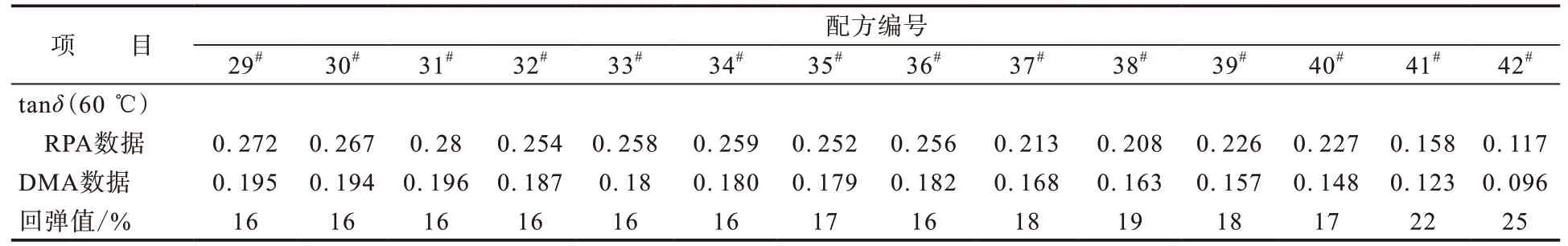

SSBR胶料滞后损失测试结果如表5所示。

从表5可以看出,通过RPA与DMA测得的tanδ表征胶料滞后损失的趋势一致。

对表5中数据进行线性回归分析,结果见图3。

表5 SSBR胶料滞后损失测试结果

从图3可以看出,通过RPA和DMA得到胶料60℃下的tanδ值相关性良好,相关因数为0.94。

图3 RPA与DMA测得SSBR胶料60 °C 下tan δ值的相关性

3.4 相同种类炭黑,不同胶料

对比相同种类炭黑,不同胶料的滞后损失结果可知,炭黑种类相同时,采用SSBR作为主体材料的胶料滞后损失比采用NR和ESBR作为主体材料的胶料大,这是因为SSBR胶料中炭黑含量较大,生热大。

3.5 不同种类炭黑,不同胶料

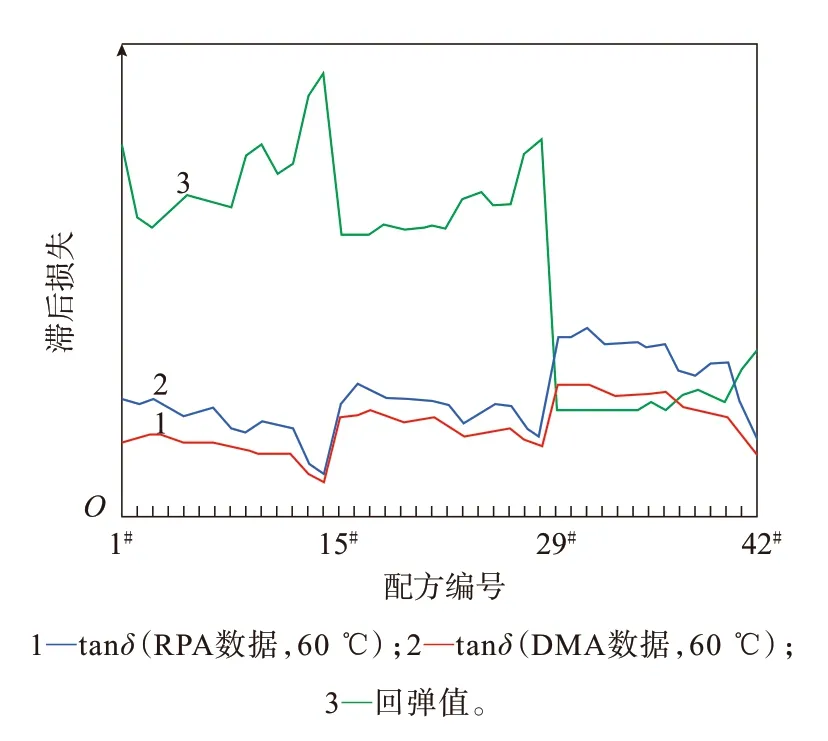

对所有配方胶料滞后损失测试结果进行分析,结果见图4。

从图4可以看出,RPA与DMA的测试结果高度吻合,且与回弹试验机测试胶料回弹值的结果一致,滞后损失减小,其相应回弹值增大。

图4 全部配方胶料滞后损失测试结果

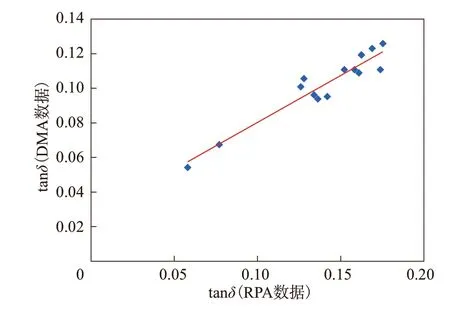

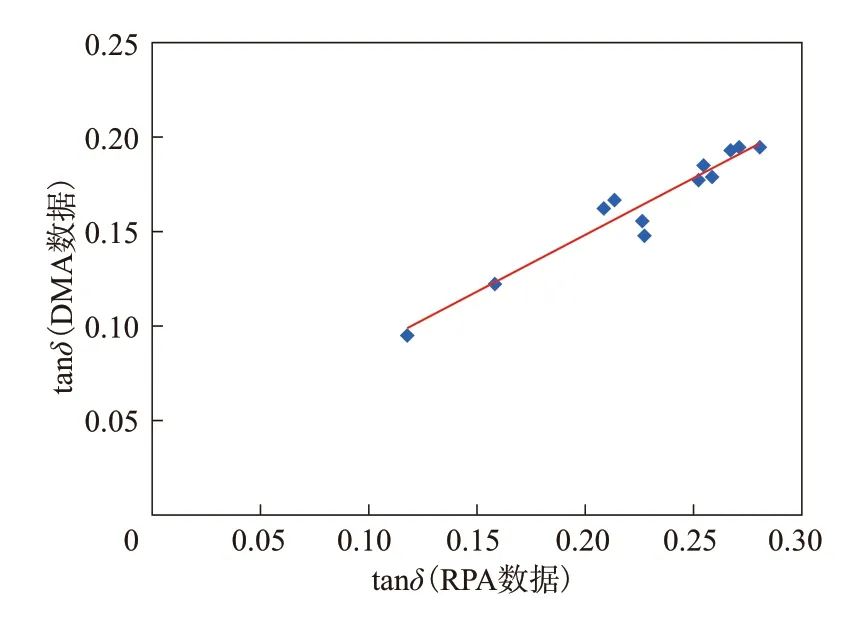

对全部测试结果进行线性回归相关性分析,结果见图5。

从图5可以看出,RPA与DMA测得胶料60 ℃下的tanδ值相关性良好,相关因数为0.90。

图5 RPA与DMA测得胶料60 °C 下tan δ值的相关性

4 结论

(1)对于相同胶料,随着炭黑粒径增大,通过DMA与RPA测试胶料60 ℃下的tanδ值呈减小趋势。

(2)DMA与RPA测试3种胶料滞后损失的大小顺序为SSBR胶料、ESBR胶料、NR胶料。

(3)DMA与RPA测试3种胶料60 ℃下tanδ值的相关性因数的大小顺序为SSBR胶料、NR胶料、ESBR胶料。

(4)RPA评价胶料滞后损失与DMA评价胶料滞后损失的结果具有较强相关性。在某些特定情况下,可用RPA替代DMA来评价胶料的滞后损失,节省硫化和停放时间,缩短产品开发周期。