煤层气可控水平井洗井工艺技术研究与应用

2017-07-21李宗源陈必武李佳峰

李宗源 陈必武 李佳峰 卢 楷 刘 斌 孙 立

(中国石油华北油田公司煤层气事业部,山西 046000)

煤层气可控水平井洗井工艺技术研究与应用

李宗源 陈必武 李佳峰 卢 楷 刘 斌 孙 立

(中国石油华北油田公司煤层气事业部,山西 046000)

煤层段采用筛管完井的新型可控水平井,目前主要采用稳定井壁钻井液体系进行煤层段钻进,钻井液污染问题无可避免,如何解除污染成为提高产气量的关键之一。通过研究煤储层钻井液污染机理,配套洗井液、洗井工具、洗井流体及参数等方面的研究,优化形成了旋转分段射流洗井与氮气负压洗井疏通两种工艺,现场试验结果表明,两种工艺均能有效解除井壁泥浆污染,恢复或提高近井地带渗透性,有效提高单井产量。且氮气负压洗井疏通工艺可在割缝衬管外围煤层形成剪切破碎区,负压促使泥浆残留物返吐,消除近井地带钻井泥浆污染,现场试验表明可释放地层压力,利于煤层气快速解吸产气。

煤层气 水平井 旋转射流 氮气负压 洗井

1 钻井液对井壁稳定及储层保护影响

煤层气主要吸附于微孔中,而割理是煤层气产出的主要通道。尽管裂缝的孔隙度只有1%~2%,然而它对煤层的渗透率有重要影响。钻井液进入裂缝,会在以下几方面对储层造成污染,造成储层渗透率下降: ①煤基质吸收液体发生膨胀,挤压裂缝,使得储层渗透率大幅度下降,并且该过程几乎是不可逆的; ②钻井液中的固相颗粒(粘土颗粒、岩屑、粉煤灰等)堵塞裂缝造成储层渗透率下降; ③若钻井液中含有聚合物,高分子聚合物吸附粘土颗粒也会引起裂缝的堵塞; ④钻井液与地层流体不匹配,生成沉淀堵塞裂缝。渗透率的下降将严重影响到煤层气的产量。

对于低渗的煤层而言,比较可行的钻井液技术措施就是提高钻井液液相黏度或在煤层表面成膜以阻止或延缓钻井液水相进入煤层,具有适宜黏度的无固相可降解钻井液是煤层气水平井钻井液首选,华北油田优选形成了如绒囊钻井液、CR650钻井液等新型可降解钻井液体系,有效降低了钻井液流体的侵入,保证了井壁的稳定,钻井成功率到达100%。而井壁周围暂堵膜的解除并未得到足够的重视,微裂缝中侵入钻井液采用常规的静止破胶洗井很难被解除,因此可控水平井的洗井工艺技术成为了提高产气量的关键技术之一,下面主要对华北油田目前形成的两种有效洗井工艺进行介绍。

2 旋转分段射流洗井工艺

2.1 旋转分段射流洗井的基本原理

煤层气旋转分段射流洗井是通过旋转射流工具在井筒内产生射流冲击作用和环空旋流效应来冲洗煤层井壁,促使钻井液破胶残留物脱落,煤层垮塌解除近井地带污染。

整个旋转射流工艺管柱由旋转射流发生器+旋流扶正器+小钻杆(油管)组成(如图1),流体通过旋转射流器通过筛管孔眼冲刷井壁,利用旋转射流扶正器或增阻器及钻杆接箍增大内环空磨阻,促使流体经外环空流动冲洗筛管外井壁,上下拖动钻具进行分段动态洗井冲刷(每段约20~30m),并在侧钻点及钻井过程中煤层垮塌严重处进行定点洗井,以连通无效进尺井段,促使易垮塌段进一步垮塌,解放自然产能。

图1 旋转分段射流洗井管柱结构图

通过多种喷嘴组合形式的对比优选,为促使流体在外环空流动,采用“侧向+前向”喷嘴螺旋分布方式(图2),保证喷嘴能喷射到支撑管外的坍塌物。前向喷嘴主要用来冲洗管串内部沉砂,保证洗井管串的顺利到底;侧向喷嘴主要驱动旋转喷头旋转,并在井筒环空内产生旋流场,卷吸、掺混、冲刷煤层井壁,促使破胶残留物脱落,煤层破碎垮塌。

图2 旋转射流洗井工具结构

2.2 旋转分段射流洗井工艺流程

旋转分段射流洗井在下入管串并完成钻塞通井后进行,可利用钻井设备直接进行洗井施工,具体流程如下:

(1)下入洗井管串“旋转射流发生器+旋流扶正器+小钻杆(油管)”至井底,根据不同钻井液体系破胶,全煤层段注入破胶剂静止24~48h破胶,使井壁残留钻井液与破胶液充分反应。

(2)准备清水150m3左右,在井底顶替混合液至污水池,更改循环通道至清水罐或清水池,打开地面固控设备清理返出的岩屑,利用顶驱或大钩在上提下放钻柱,以18L/s~25L/s排量分段循环冲洗管外井壁2周以上,直至液体无粘度、岩屑较少,注入与返出液体基本一致,该段洗井完毕。

(3)上提50~100m或至附近侧钻点处,上提下放管柱清水循环射流分段洗井2周以上,在侧钻点处定点循环,沟通利用分支或无效进尺段煤层。

(4)重复(3)步骤,依次上提管串完成全煤层段洗井工作,岩屑清洗干净后完井。

2.3 旋转射流与破胶剂联合动态洗井

在清水或破胶液顶替钻井液完成后,一方面利用旋转射流对井壁形成冲刷,使钻井液残留物松动脱落并随液体排除,利用地面设备上提和下放管柱实现分段解堵。另一方面利用不同可降解钻井液破胶剂的溶解、破乳、降低界面张力和地层流体粘度等作用,解除井壁暂堵薄膜,同时动态冲刷促使破胶剂与深部及微裂隙钻井液接触,破胶后直接循环排出,实现深部解堵。

2.4 现场应用情况

F71-2井是樊庄区块的一口三开可控水平井,煤层段采用CR650钻井液体系钻进,悬挂下入φ114.3mm筛管515m。采用清水旋转分段射流洗井工艺分5段进行分段洗井,共用清水200m3,投产2个月后解析产气,目前流压0.4MPa,日产气达到4600m3,单米产气指数达到8.85m3/m,远高于采用清水完成的临井FZP20井最高日产气指数5.2m3/m,表明采用旋转分段射流洗井可有效解除近井地带污染,恢复自然产能。

图3 F71-2井生产曲线图

3 氮气负压洗井疏通工艺

3.1 氮气负压洗井疏通的基本原理

煤层水平段选用一定尺寸直径的衬管完井,采用氮气对井内注、蹩、放产生压力波动,对煤层施加交变载荷,产生负压诱吐疏灰解堵,在割缝衬管外围的煤层形成剪切破碎区,提高煤层的渗透率、裂缝数目以及裂缝间的沟通程度,消除近井地带钻井泥浆污染,提高井筒生产时的导流能力。

图4 氮气负压洗井疏通示意图

3.2 室内模拟实验

对氮气负压洗井疏通进行有限元+离散元仿真模拟实验,按照700m垂深, 6MPa的注气压力,10.3MPa的立管压力,达到稳压状态下,井眼煤层收到16.3MPa的应力载荷,割缝宽度12mm,环向6个割缝,则根据破碎区描述的有限元模型可得到5个轮次的注入压力下的应力分布(如图5)。

图5 五次注入压力下应力分布模拟情况

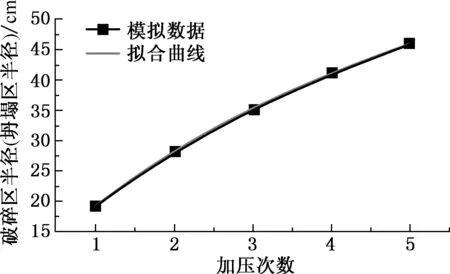

5个注入轮次下得到的井眼倍数与剪应力之间的关系曲线(如图6)表明: 5个轮次加压产生的破碎区增加的范围逐次递减。

图6 注入压力井眼倍数与剪应力关系曲线图

图7 加压与破碎区模拟曲线

第1次加压时,破碎区初次形成半径为19.076cm的破碎区域,第2次加压,破碎区扩大8.91cm,第3次加压,破碎区扩大7.0cm,第4次加压,破碎区扩大6.02cm,第5次加压,破碎区扩大4.81cm,共扩展到45.825cm。

3.3 工艺施工步骤

(1)按照设计要求准备好液氮车、液氮泵车、压裂井口与放喷池,连接井口及管线(如图8),对流程、地面管线、井口进行试压,井口套管阀处安装压力监测装置。

图8 现场洗井施工设计井口连接示意图

(2)打开注入阀门,开始以80~700sm3/min排量注入氮气,逐步提高排量,测试地层破裂压力。施工过程中逐步提高排量,待压力达到略小于地层破裂压力后稳压10分钟,快速放压,放喷至气体不携带大量煤粉后停止放喷,继续注入氮气,如此反复激动3~5次。

(3)注入完毕后,依次关闭井口、增压泵入口和液氮罐阀门。依次缓慢打开增压泵、地面流程和液氮罐放空阀门泄压至0MPa。

(4)立即从油管敞开放喷。现场放置一敞口罐进行放喷,用硬管线连接放喷管线,放喷出口固定牢固,每隔5m用地锚进行固定。放喷过程中,记录好返液量及煤粉变化数据。

(5)放喷完毕后,用氮气或清水清洗井筒,进行下步下泵作业。

3.4 现场应用效果

F71-6井是樊庄区块一口二开可控水平井,煤层段采用可降解聚合物钻井液进行15号煤层钻进,煤层进尺796m,之后一趟管串下入φ139.7mm筛管完井,打入破胶剂使井眼内钻井液充分降解。完成后采用氮气负压洗井疏通工艺先后共进行了4组憋、放压作业施工,井底激动压力为10~15MPa。

该井投产仅20天即解析产气,目前流压0.6MPa,套压0.42MPa,日产气量达到5000m3,日产水4.5m3,煤层单米采气指数达到5.2m3/m,目前仍处于提产阶段,表明采用该工艺可有效解除近井地带污染,恢复自然产能,促进煤层气的解吸产出。

[1] 岳前升,邹来方,蒋光忠,等.基于煤层气可降解的羽状水平井钻井液室内研究[J]. 煤炭学报,2010,35(10):1692-1695.

[2] 郑力会,孟尚志,曹园,等.绒囊钻井液控制煤层气储层伤害室内研究[J].煤炭报,2010,35(3):439-442.

[3] 蔡记华,刘浩,陈宇,等.煤层气水平井可降解钻井液体系研究[J].煤炭学报,2011,36(10):1683-1688.

[4] 张振华,孙晗森,乔伟刚.煤层气储层特征及钻井液选择[J].中国煤层气,2011,8(2):24-27.

[5] 吕亿明,林刚,朱洪征,等.水平井旋转射流洗井解堵工艺研究及应用[J].石油化工应用,2013,32(7):26-29.

(责任编辑 韩甲业)

Research and Application of CBM Controlled Horizontal Well Cleanout Technology

LI Zongyuan, CHEN Biwu, LI Jiafeng, LU Kai, LIU Bin, SUN Li

(Coalbed Methane Division, Huabei Oilfield Company,Shanxi 046000)

Seam use the new controllable horizontal wells, which use the screen completion in the coal seams, currently adopts mainly stable borehole drilling system for coal seam section drilling, and mud pollution of drilling fluid is inevitably. How to resolve the pollution becomes a key issue to improve the gas production. By studying the mechanism of the drilling fluid pollution of coal reservoir, as well as the matching flushing fluid, wash well tools and parameters of flushing fluid, the paper optimizes and forms two kinds of process, including the rotary piecewise jet flushing and flushing and dredging with nitrogen gas negative pressure. The field test results show that two kinds of technology can remove wall mud pollution effectively, and restore or improve permeability near wellbore area, to improve the single well production. Negative pressure flushing and dredging process can form shear broken zone in coal seams outside the slotted liner, negative pressure will help the mud residue return to vomit, and eliminate drilling mud pollution near wellbore area. The field test shows that it can release the formation pressure, which is beneficial to CBM desorption gas quickly.

CBM; horizontal well; swirling jet; nitrogen negative pressure; washing well

李宗源,男,工程师,现主要从事煤层气钻采工程工作。