AZ31镁合金化学镀镍工艺研究

2017-07-18刘秉余

黄 悦,王 珺,刘秉余

(辽宁工业大学 材料科学与工程学院,辽宁 锦州121001)

AZ31镁合金化学镀镍工艺研究

黄 悦,王 珺,刘秉余

(辽宁工业大学 材料科学与工程学院,辽宁 锦州121001)

研究了AZ31镁合金的化学镀镍工艺及性能,通过正交试验,并综合考虑镀液成本、镀速、镀层质量等因素,确定了预处理溶液和镀液的最佳化学成分和工艺参数,其镀速达23.4 μm/h;所得镀层光亮、致密、美观;镀层的硬度达550 HV,比镁合金基体提高了近10倍;在本试验条件下,在氨水、碳酸钠溶液和海水中耐蚀性提高了1.4~13倍。

AZ31镁合金;化学镀镍;表面强化;耐蚀性

镁合金因密度低、比强度高、减震性能、加工性能、电磁屏蔽性能好等优点,越来越受人们的重视。但镁合金的硬度低、耐磨性差,耐蚀性低,又使其在各行业中的应用受到了很大限制。因此对镁合金进行表面强化是非常有意义的。

化学镀镍是一种重要的表面强化方法,其强化层具有很高的硬度、良好的耐磨性、耐蚀性,已被广泛地应用到钢铁、铝合金、铜合金及非金属材料上。但因为镁合金化学性质极为活泼,耐蚀性很差,化学镀镍远比上述材料困难,施镀工艺、过程有很大不同,性能也不尽如人意[1-7]。为此,本文试验研究了预处理工艺、镀液成分、施镀条件对镁合金化学镀镍及镀层性能的影响,获得了良好结果,可为实际应用提供参考。

1 材料与方法

1.1 试验材料

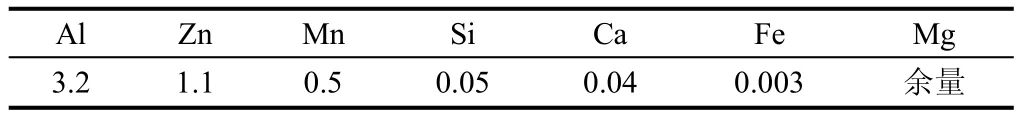

试验材料为AZ31镁合金,试样尺寸20 mm×20 mm×5 mm,化学成分见表1,显微组织为白色α固溶体基体上均匀分布着黑色蠕虫状的β相(Mg17Al12电子化合物)。所用试剂均为分析纯。

表1 AZ31镁合金的主要化学成分(质量分数/%)

1.2 试验方法

(1)预处理。施镀流程为:制样→砂纸打磨→除锈→除油→去离子水洗→钝化→去离子水洗→施镀。除油剂化学成分为碳酸钠(Na2CO3)35 g/L、磷酸钠(Na3PO4·12H2O)30 g/L、氢氧化钠(NaOH)25 g/L,加热温度40~50℃,时间10 s。

钝化剂分别用浓度300 mL/L的氢氟酸(HF)溶液或200 g/L氟化氢氨(NH4·HF2)溶液,时间10 min。

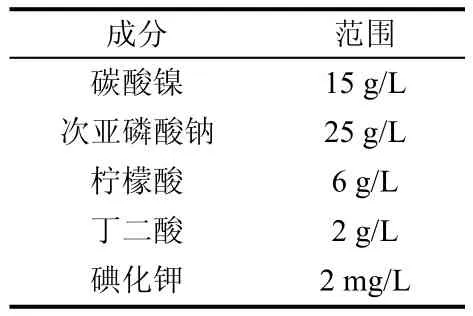

(2)镀液组成及工艺。镀液的基本组成为:碳酸镍(NiCO3·2Ni(OH)2·4H2O)10~25 g/L、次亚磷酸钠(NaH2PO2·H2O)10~30 g/L、柠檬酸(C6H8O7·6H2O)2~10 g/L、碘化钾(KI)4 mg/L,pH 4~6,温度60~90℃。

(3)性能检验。用尼康SMZ800体式显微镜观察镀层的表面形貌,用蔡氏Axiover200MAT型金相显微镜测量镀层厚度,并据此计算镀速(μm⋅h-1)。用HV-1000型显微硬度计测定镁合金及镀层的显微硬度。用MS105分析天平测量腐蚀失重。

采用浓硝酸加速试验法衡量镀层耐蚀性,以其持续时间为结果,以秒表示(60 s为限)。如果出现第一个变色点的时间较长,则说明其耐蚀性较好[2]。

2 结果与分析

2.1 预处理

预处理包括除锈和钝化两个步骤。

(1)除锈。除锈是去除镁合金表面的氧化膜,并对表面进行轻微刻蚀,以提高镀层与镁合金的附着力。镁合金不能用硫酸、盐酸除锈,因为这两种酸严重腐蚀镁合金。开发最早的除锈工艺是美国Dow公司发明的铬酸,工艺中含有CrO3,杜邦公司早期发表的专利是用铬酸除锈,但铬酸严重污染环境,随着人们环保意识的增强,已被逐渐废弃。后来人们又陆续试验用氢氟酸、磷酸等酸洗[8-10]。本试验先用氢氟酸酸洗,发现腐蚀比较严重,镀层不够光亮,且容易起皮脱落。后改用磷酸和氟化钾混合溶液进行除锈,效果比较好。原因是磷酸对镁合金腐蚀比较轻,但可以达到去除氧化膜的目的,氟化钾则是缓蚀剂,能够防止镁合金被过度腐蚀。这样预处理所得镀层光亮、致密,不易起皮、剥落。

(2)钝化。钝化通常是用氟化物进行的,其目的为了进一步去除镁合金表面的氧化物,并利用氟离子F+和被氧化下来的镁离子M2+反应生产难溶性的氟化镁,生成的氟化镁沉积在镁合金基体表面,逐渐形成钝化薄膜,可有效抑制后续镀液对镁合金的腐蚀。否则镁合金在镀液中是被腐蚀过程,而不是化学镀过程。钝化的应式如下[9]:

多数文献[1,3-4]报道的钝化方法是40%(380 mL/L)的氢氟酸溶液用的钝化10 min。本试验发现氢氟酸腐蚀性过强,钝化后试样表面发黑,所得镀层易起皮剥落。改用腐蚀性较弱的氟化氢氨盐(浓度200 g/L)进行钝化效果很好,镀层光亮不起皮。

2.2 镀液成分

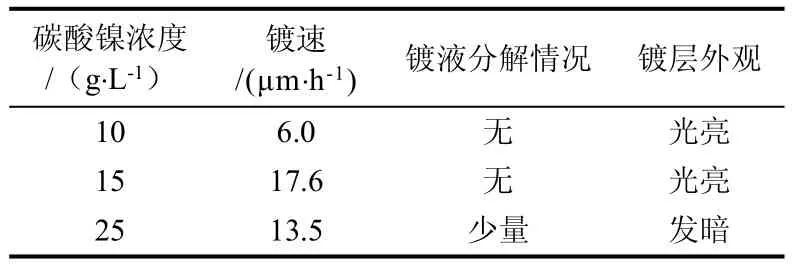

(1)碳酸镍。碱式碳酸镍(以下简称碳酸镍)是镀液中的主盐,其镍离子被次亚磷酸钠还原,和磷原子一起沉积到镁合金表面形成非晶态的镀层。碳酸镍的浓度对镀液的稳定性、镀速和镀层质量都有着最重要的影响,其结果如表2所示。

表2 碳酸镍浓度的影响

由表2可以看出,当其他条件不变时,镀速随着碳酸镍含量增加先提高后降低,在15 g/L时镀速最高,镀液无分解,镀层质量也最好。再提高碳酸镍浓度,镀液出现不同程度的分解,镀速降低,镀层变暗。这是因为碳酸镍浓度过高,还原反应速度过快,镀液稳定性下降,分解出来的镍磷合金颗粒悬浮在镀液中,再逐渐沉积到烧杯底和烧杯壁上,镀液逐渐变得浑浊,沉积到试样表面的镍磷合金反倒有所减少,镀速反而降低,镀层光泽度降低。所以碳酸镍浓度以15 g/L为最佳。

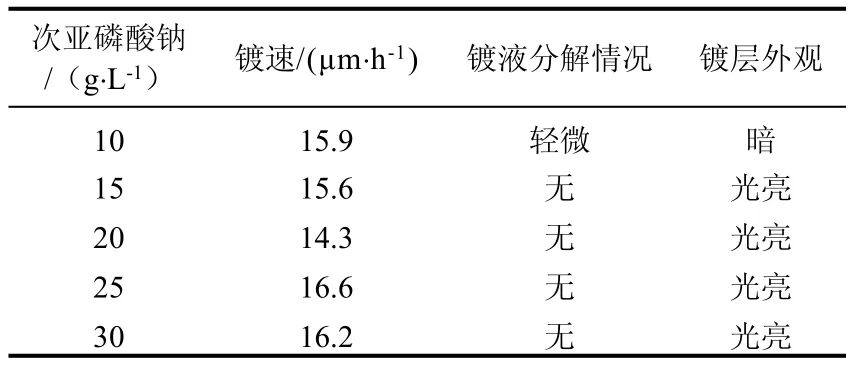

(2)次亚磷酸钠。次亚磷酸钠是还原剂,为镍离子提供电子,使其还原成镍原子并和磷一起析出而成为非晶态的镀层,次亚磷酸钠浓度的影响见表3。次亚磷酸钠的浓度并非越高越好,过高则不仅造成浪费而且还会导致镀速下降。主盐和次亚磷酸钠之间有一定的最佳摩尔浓度比范围,一般在0.18~0.22之间。由表3可以看出,在10~25 g/L范围内,镀液镀速随次亚磷酸钠浓度的增加而提高,浓度超过25 g/L后,镀速又有所降低。因此还原剂次亚磷酸钠的最佳含量为25 g/L,此时碳酸镍、次亚磷酸钠摩尔比值为0.206。

表3 次亚磷酸钠浓度的影响

(3)络合剂、缓冲剂。镀液中除了主盐和次亚磷酸钠外,还要添加络合剂和缓冲剂,由于有些添加剂同时起着络合和缓冲作用,所以这里一并分析络合剂、缓冲剂的影响。

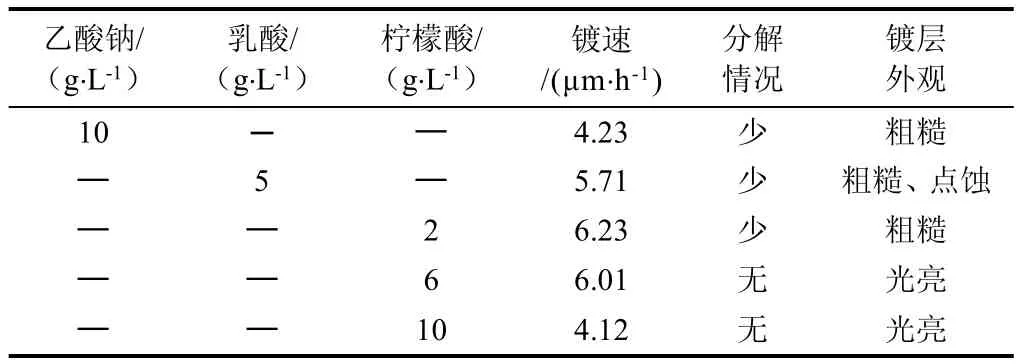

化学镀镍溶液中如果没有络合剂,只要镍盐和次亚磷酸钠一混合,溶液中镍离子就会和次亚磷酸钠发生自发还原反应,瞬间生成并沉淀大量絮状亚磷酸镍,镍盐和次亚磷酸钠很快消耗殆尽,这种现象称作镀液分解,而不是化学镀。有鉴于此,配制镀液时先要加入一些有机酸或有机酸盐,让其和主盐中的镍离子形成络合物,降低游离镍离子在溶液中的浓度。这些络合物离子再和次亚磷酸钠相遇就不会再发生上述反应,抑制亚磷酸镍沉淀析出,稳定镀液,提高镀液的使用寿命[1,3]。只有在电极电位低于氢H的金属催化作用下发生可控还原反应,并在该金属表面沉积出镍磷合金镀层。常用的络合剂乙酸钠、柠檬酸、苹果酸、乳酸等一些有机酸或其盐类。另外化学镀镍时随着碳酸镍和次亚磷酸钠的消耗,镀液的pH不断地发生变化,镀液稳定性、镀速、镀层含磷量等都会受到影响。为了防止发生这种现象,加入乙酸、柠檬酸、乳酸等,靠其电离保持镀液基本稳定,这些酸被称作缓冲剂。但如上所述这些有机酸也同时起着络合的作用,所以这里一并分析络合剂、缓冲剂的影响。络合剂、缓冲剂的影响见表4。

表4 络合剂、缓冲剂浓度的影响

虽然乙酸钠是硫酸镍为主盐的镀液中最常用的络合剂,但在碳酸镍为主盐的镀液中效果并不好,镀液出现少量分解,镀层表面有麻点。和硫酸镍为主盐的镀液情况一样,用乳酸作络合剂虽然镀速较高,但镀层粗糙,镀液易分解,寿命较短,镀层出现点蚀,说明乙酸钠和乳酸均不适合碳酸镍镀液。柠檬酸络合剂,当浓度为2 g/L时,镀液稳定性不足,镀层表面粗糙;浓度达6 g/L时效果最好,镀液稳定,镀层光亮,镀速也较高;再增加浓度,虽然镀液稳定,镀层光亮,但速度太低,所以最佳络合剂为6 g/L的柠檬酸。

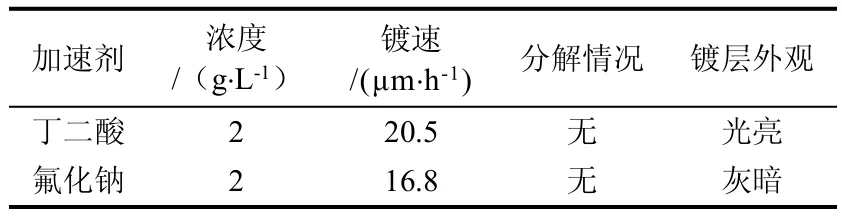

(4)加速剂。向镀液中加入某些少量添加剂,能明显提高镀速,这些添加剂被称作加速剂。常用的加速剂有苹果酸、丁二酸、氟化钠等[11]。丁二酸、苹果酸是有机酸,既有加速作用,还有络合、缓冲作用,是性能较好的添加剂,但因价格较高,为控制镀液成本,加入量不宜过多。氟化钠是一种组成简单的氟化物,其在钢铁渗硼、化学镀中都有促进作用。但因其有较强的腐蚀性和毒性,所以加入量更不能多。本文根据以前硫酸镍镀液试验的结果,在碳酸镍试验比较了丁二酸、氟化钠的加速作用,结果见表5。加入2 g/L的丁二酸不仅镀速提高明显,达到20.5 μm/h的速度,而且镀层光亮、致密。而同样浓度的氟化钠,镀速只达到16.8 μm/h,且镀层表面发暗,所以确定丁二酸为最佳加速剂。

表5 加速剂的影响

2.3 施镀条件

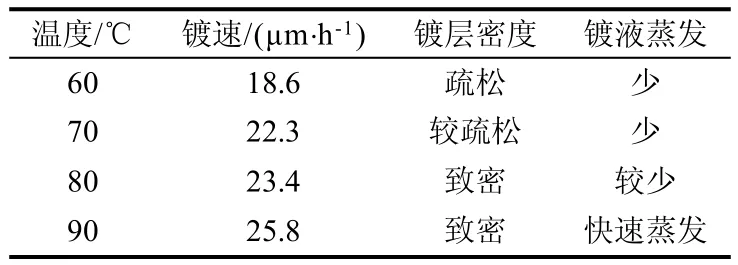

温度对镀速和蒸发的影响见表6。提高镀液温度,镀速增加,但温度过高,镀液蒸发严重,镀液浓度增高,镀层的致密度和磷含量也发生变化。施镀温度60℃时,镀层密度较疏松,由浓硝酸试验法观察镀层表面出现第一个变色点的时间较短,表层气孔较多,镀速较慢;施镀温度70℃时,镀层致密,出现第一个变色点的时间较长,表层气孔明显减少;而施镀温度80℃时,镀层致密镀高,由浓硝酸试验发观察发现,出现第一个变色点的时间达到了80 s,而且镀速也快;温度在90℃时,由于温度过高,易导致镀液蒸发的太快。综合考虑,选用施镀温度在80℃为宜。

表6 温度对镀速和蒸发的影响

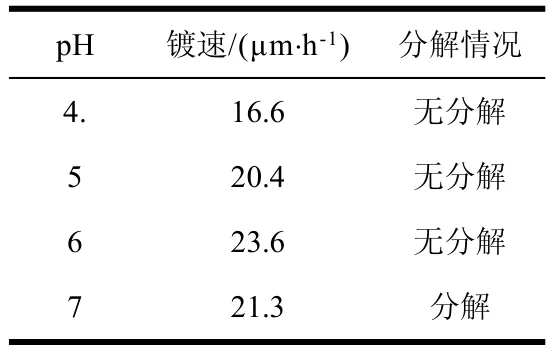

pH对镀液及镀速的影响见表7,随着pH的提高,镀速逐渐增加。pH在4~6范围内,镀液稳定,无分解现象;pH为7时,镀速镀液开始出现分解现象。所以最佳pH为6。

表7 pH对镀液及镀速的影响

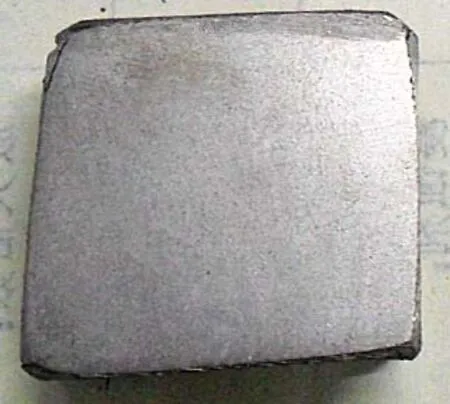

综上所述,确定的镀液最佳配方如表8所示,施镀温度80℃,pH为6,所得实物如图1所示,可见外表光亮、致密,美观。

表8 最佳镀液配方

图1 AZ31镁合金镀后表面形貌

2.4 镀层硬度

AZ31镁合金基体的硬度为52 HV(10个点的平均值),镀层的硬度为550 HV,提高了将近10倍。这是因为镀层是非晶态的镍磷合金,硬度很高的缘故。

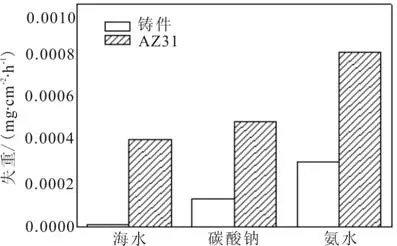

2.5 镀层耐蚀性

耐蚀性是镀层的一项重要性能指标,均匀,致密,自身耐蚀性非常好的镍磷合金镀层为镁合金防止腐蚀提供了隔离层,使得耐蚀性大为提高。AZ31镁合金基体和化学镀镍后的挂片在5%(质量分数)的氨水、10%(质量分数)的碳酸钠溶液和海水(渤海锦州笔架山处取样)中室温下腐蚀24 h后的腐蚀失重对比见图2。

图2 耐蚀性对比

其中在海水中耐蚀性提高得最多,达到13倍之多,在碳酸钠溶液、氨水溶液中分别提高了2.2倍和1.3倍。

3 结论

(1)镁合金化学镀镍预处理除锈用磷酸和氟化钾混合溶液、钝化用氟化氢氨溶液处理效果好,污染小,后续所得镀层光亮、致密,不易起皮、剥落。(2)最佳镀液成分及工艺条件为:碳酸镍15 g/L、次亚磷酸钠25 g/L、柠檬酸6 g/L、丁二酸2 g/L、碘化钾2 mg/L,温度80℃,pH值6。(3)镀层硬度为550 HV,比镁合金基体提高了将近10倍。(4)镀层耐蚀性大幅度提高,在氨水、碳酸钠溶液和海水中的耐蚀性提高了1.4~13倍。

[1]张立香,卢建树.镁合金化学镀镍技术进展[J].腐蚀科学与防护技术,2013,25(4):334-338.

[2]霍宏伟,王福会.AZ91D镁合金化学镀镍[J].中国腐蚀与防护学报,2002,22(1):14-17.

[3]杨潇薇,安茂忠,杨培霞.镁合金化学镀镍的研究进展[J].电镀与环保,2010,30(5):4-7.

[4]李瑛,陈珏玲.镁合金化学镀镍工艺的研究[J].电镀与环保,2004,24(6):22-26.

[5]毛泽旭,李鹏飞.Z 91D镁合金直接化学镀镍工艺[J].材料保护,2010,43(5):58-60.

[6]王建泳,成旦红.镁合金化学镀镍工艺[J].电镀与涂饰, 2005,24(12):42-45.

[7]姚妍,张学义,邹松华.主盐及还原剂对AZ31镁合金化学镀镍磷合金的影响[J].中国表面工程,2015,28(1): 62-68.

[8]胡建文,马静,张贤.AZ91镁合金化学镀镍前处理的工艺[J].材料热处理学报,2015,36(增刊):250-254.

[9]马冰,吴向清,谢发勤.ZM5镁合金无铬前处理化学镀镍层的性能[J].中国表面工程,2012,25(1):33-38.

[10]郑臻,余新泉.前处理对镁合金化学镀镍结合力的影响[J].中国腐蚀与防护学报,2006,26(4):221-225.

[11]关山,张琦,胡如南.化学镀镍加速剂的研究[J].电镀与环保,2000,20(3):24-26.

责任编校:刘亚兵

Research in Electroless Nickel Plating onAZ31 Magnesium Alloy Technology

HUANG Yue,WANG Jun,LIU Bing-yu

(Material Science and Engineering College,Liaoning University of Technology,Jinzhou 121001,China)

The process and properties of AZ31 magnesium alloy’s electroless nickel by orthogonal test are studied.Considering the cost of electroless nickel solution,plating speed,plating quality and other factors to confirm the best chemical composition and process parameters of pretreatment solution and electroless nickel solution,the speed of electroless nickel solution plating is up to 23.4 μm/h;and the coating hardness has been 550 HV,increasing nearly 10 times than the magnesium alloy matrix, with the coating bright,compact and beautiful;under the experimental conditions,corrosion resistance has improved 1.4~13 times in ammonia,sodium carbonate solution and seawater.

AZ31magnesium alloy;electroless nickel;surface hardening;corrosion resistance

TG174.44

A

1674-3261(2017)01-0037-04

2016-06-06

辽宁工业大学大学生创新创业训练计划项目(201501047)

黄 悦(1994-),男,辽宁辽阳人,本科生。

刘秉余(1963-),男,辽宁锦州人,副教授,博士。

10.15916/j.issn1674-3261.2017.01.010