基于主元相似度的间歇过程操作曲线递推优化

2017-07-18仇力栾小丽刘飞

仇力,栾小丽,刘飞

(江南大学轻工过程先进控制教育部重点实验室,江苏 无锡 214122)

基于主元相似度的间歇过程操作曲线递推优化

仇力,栾小丽,刘飞

(江南大学轻工过程先进控制教育部重点实验室,江苏 无锡 214122)

针对一类较长周期的间歇过程操作优化问题,提出了一种基于正常运行批次的数据驱动型操作曲线递推优化方法。首先采用分段离散化方法将原非线性优化问题转化为线性优化问题,再利用主元分析对离散化后的高维时段变量进行降维处理,然后在降维后的主元平面中,基于时段变量与最终产品指标间的余弦相似度,实现对原操作曲线的摄动优化。考虑到时段变量方差和相似度随批次会发生变化,建立了递推算法以实现操作曲线的递推更新。最后将该方法应用于某化工产品的间歇结晶过程中,结果验证了所提方法的有效性。

间歇过程;操作轨迹优化;主元分析;余弦相似度;递推算法

引 言

随着现代社会对多品种、多规格和高质量产品需求的提高,以小批量、精细化和高附加值为主要特征的间歇生产过程得到快速发展。相比于连续过程,间歇过程没有稳定的静态工作点,过程操作的基本方式是确保批次过程跟踪设定操作曲线[1-2]。间歇过程的优化目标通常为缩短运行周期或提高终端产品产量和质量[3]。在完成有效的动态控制基础上,间歇过程操作曲线的优化成为提高经济效益的关键。

间歇过程的操作优化概括分为机理驱动型优化和数据驱动型优化[4]。机理驱动型优化需要过程精确的机理模型,要求对过程有深入的理解[5-9],而间歇过程是复杂的动态非线性过程,其建模相当困难,这限制了机理驱动型优化的发展。数据驱动型优化分为基于经验模型的优化,实验设计以及无模型优化。常用的经验模型有人工神经网络[10-12]、偏最小二乘[13-16]、支持向量机[17-19]等。由于经验模型精度受限于样本数,一般而言模型外推性差;实验设计[20-23]通过有目的的试验获得过程响应与输入间的数值关系,但基于实验设计的优化基于实际运行装置进行,成本高且效率低。结合基于模型优化的高效性和实验设计的可行性,Kong等[24-26]提出了无模型优化方法。无模型优化通过一系列迭代点的在线试验来实现,它避免了模型失配,提高了优化效率,该方法在注塑成型过程中取得成功的应用。无模型优化方法适用于快速、低成本的间歇过程,它要求过程单批次成本低,用于优化的少数试验批次在经济上可以接受。对于较长工作周期的间歇过程,该方法的实施成本将会显著提高。

针对上述问题,提出一种基于时段变量相关性分析的数据驱动型操作曲线优化方法。基于分段离散化方法将原非线性优化问题简化为线性优化问题,在降维的基础上,利用离散化后的各时段变量对指标变量的作用强弱和方向,通过递推修正算法实现对操作轨线的递推更新。该方法突破了文献[24-26]中无模型优化方法对于间歇过程操作周期快速,批次实验成本要低等假定和要求。优化算法完全基于正常生产运行数据而不是迭代点的在线试验,实施成本低,能解决长周期、实验成本高的间歇过程操作优化问题。最后该方法被成功用于某化工产品的间歇结晶过程温度操作曲线优化中。

1 问题描述

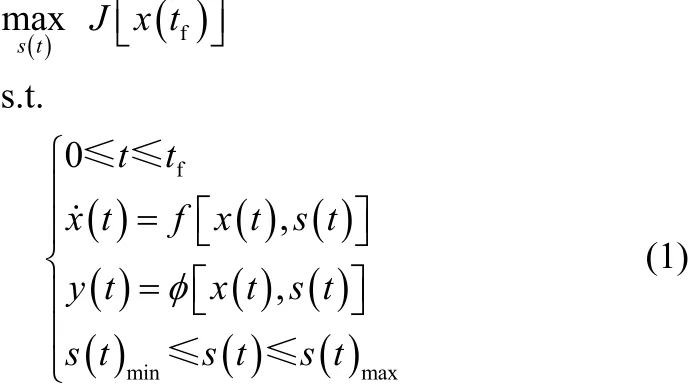

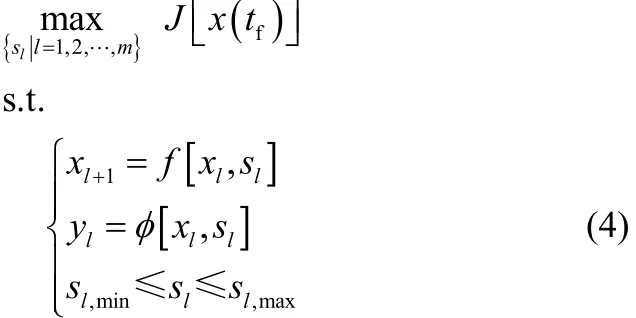

间歇过程操作优化的目的是在一个批次过程结束时,产品的产量或质量得到提高、过程操作的周期能够缩短。在间歇过程直接控制层已经实现对给定曲线的动态跟踪基础上,优化层的目标是如何确定最优的操作曲线,其数学描述如下:

其中tf为间歇过程周期,J是性能指标,s(t)为设定操作曲线,x(t)是状态变量, 即按设定操作曲线控制时,被控过程可测量状态的当前测量值,y(t)是输出变量,s(t)min和s(t)max分别是操作曲线的下界和上界。上式意义为在满足约束的条件下寻找一条合适的操作曲线,使得间歇过程结束时性能指标最优或次优。以下讨论中,性能指标的终值J[x(tf)],称之为批次的指标变量。

2 优化策略及算法

2.1 分段离散化和时段变量的构造

间歇过程的操作优化本质上是一个非线性优化问题。一方面为了将原非线性优化问题转化为线性优化问题,可采用分段离散化方法将非线性过程区间划分为多个线性子区间;另一方面考虑到控制系统设计实施的可行性,最优操作轨线往往是以分段方式进行[24]。因此首先采用分段离散化方法[27-28]将原操作曲线以及状态变量曲线用m-1个分段点等时间间隔分成了m段(图1),即:

其中sl为离散化后的操作曲线设定值,xl为离散化后的状态变量,记为时段变量。由此非线性优化问题(1)转化为离散化形式如下:

其中 sl,min和 sl,max分别是操作曲线离散化后的下界和上界,yl是离散化后的输出变量。优化的目标为找出合适的操作曲线设定值集合{sl|l=1, 2,…, m}使性能指标最优。

图1 分段离散化Fig.1 Discretization with segmentation

n个批次的时段变量构成了 n×m维矩阵 X,X=[x1, x2,…, xm];相应的n个批次指标变量,构成n×1维矩阵Q,并令Z=[X Q]。为叙述方便,下文所用矩阵均为标准化后的矩阵。

注:当m趋向于无穷大时,分段后的轨线可以以任意精度逼近原动态曲线。为保证离散化后优化命题与原优化命题的等价性,m应该取一个较大的值。m取值的大小,一般要根据整个过程的周期和动态特性快慢,既要满足对动态系统的采样频率要求(即满足香浓采样定理),也要考虑到不使数据维数过高。

2.2 基于时段变量降维和重构的优化策略

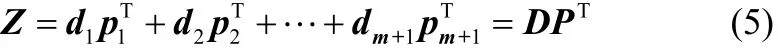

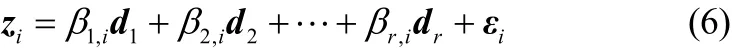

考虑到Z为高维矩阵,为了用较少的变量更直观地反映间歇过程各时段操作条件对指标变量的影响,可使用主元分析对其进行降维处理,因此将Z∈Rn×(m+1)可分解为m+1个向量外积和:

其中di∈Rn(i=1, 2,…,m+1)为得分向量(主元变量),pi∈Rm+1为载荷向量,Dn×(m+1)为得分矩阵,P(m+1)×(m+1)为载荷矩阵,PT为 P的转置矩阵。各得分向量之间相互正交,各载荷向量之间也为正交关系,且每个载荷向量均为单位长度。

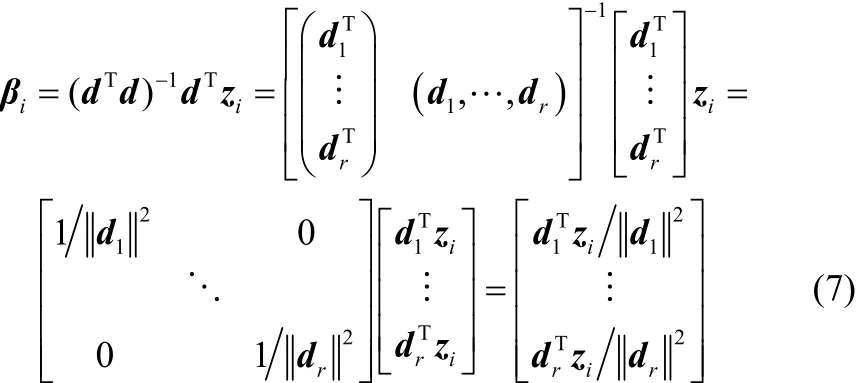

为了将优化控制量施加到具体过程操作中,必须将原时段变量表示成主元变量的线性组合,即对主元分解后的数据进行重构。考虑由前 r(r≤m+1)个主元张成的r维平面,做原变量zi关于d1, d2,…,dr的线性回归,即求回归方程:

其中εi是回归误差,Z=[z1, z2,…, zm+1],记回归系数 βi=[β1,i, β2,i,… , βr,i]T,记 d=[d1, d2,…, dr],则:

所以:

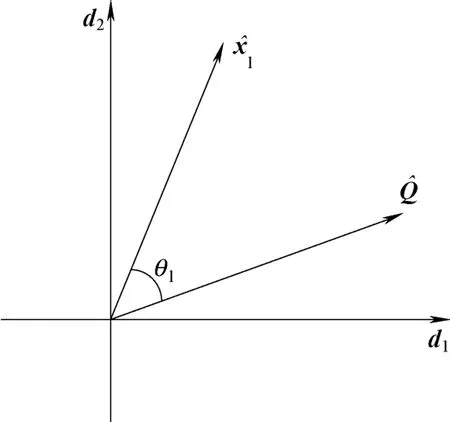

通常根据累计方差贡献率确定主元的个数。一方面由于操作曲线离散化后各时段变量间时序相关性较大,因而前两个主元可以包含过程数据大部分信息;另一方面二维平面可以更直观地得出各时段变量对指标变量的慑动量大小和方向,因此考虑主元个数r=2时的特殊情形,此时式(9)简化为:

图2为前两个主元d1和d2构成的二维载荷平面,xˆl是重构后的时段变量,ˆQ是重构后的指标变量,θl是重构后时段变量与指标变量间的夹角,它直观地表达了各时段变量对指标变量的拉动力量强弱关系。换言之,夹角越小,则相关性或贡献强度越大。物理意义是该时段的控制对最终指标变量有更显著的影响。为此在每个时段上,依据时段变量对指标变量的作用强弱和方向,对原操作曲线进行摄动,即:

上面的方法意味着,摄动后的操作曲线是在原曲线的基础上加上矫正量,使得每个时段都对指标变量产生正的贡献。特别指出的是,每一时段的最大摄动量没有超过各批的一个标准差,从而依然满足原来优化问题(4)的约束条件。

2.3 递推算法

图2 前两个主元载荷图Fig.2 Loading plot with first two principal components

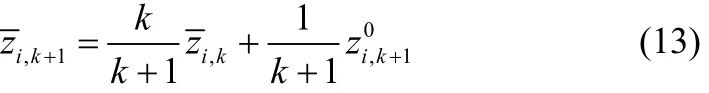

间歇过程时段变量与指标变量间的关系随着批次的变化而变化,因而需要用新批次数据修正变量间的相关关系。基于递推PCA算法[29-30]导出操作曲线的滚动修正算法。

其方差的递推式为:

其中 σi,k是离散化后前 k批次数据的标准差,

前k批次数据矩阵Zk×(m+1)的自相关矩阵Rk的递推式为:

因为Rk为实对称矩阵,可对其进行正交分解,即为更新前主元的载荷矩阵,Λk对角矩阵,为P的转置矩阵,则自相关矩阵可k化简为:

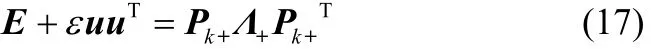

对实对称矩阵(E+εuu)T进行正交分解:

其中Pk+为新的正交矩阵,Λ+为新的对角矩阵,为Pk+的转置矩阵,则:

由式(18)知,载荷矩阵的递推式为:

由式(12)结合式(19)中递推后的载荷矩阵的前两列可求出递推后时段变量与指标变量间的余弦,并进一步得出操作曲线的更新方法。

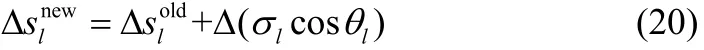

对操作曲线的摄动优化式(11)两边求差分得:

其中 θl,k是前 k批数据重构后时段变量与指标变量间的夹角,式(21)中后一项的变化相对于前一项可忽略不计,则操作曲线的递推式可表示为:

上述递推优化方案的意义是,在上一批次操作曲线优化结束后,利用下一批次采集的新数据,对上一批次的优化结果做修正处理,以形成下一个批次新的操作曲线,从而实现操作曲线的滚动优化。为便于理解,图3给出如下间歇过程优化算法流程图。

图3 优化算法流程Fig.3 Flow chart of optimization algorithm

3 实例研究

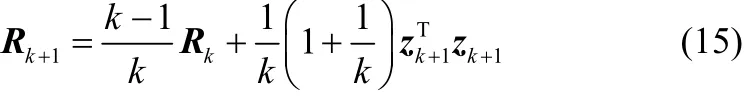

以某化工产品间歇结晶过程为研究对象,其原理如图4所示。在预结晶阶段,保持设定温度为定值,让进料从结晶罐上方流入结晶器,然后降低设定温度,使得目标产品和部分杂质从进料溶液中以晶体的形式析出附着在结晶器换热管的外表面,升高温度使得杂质以液态形式流进储料罐并排出,最后再次升高温度使得目标产品达到熔融温度,以液态的形式流入储料罐。由结晶的原理知:当设定温度不同时,最终得到的目标产品浓度也不同。

图4 间歇结晶过程原理Fig.4 Schematic diagram of batch crystallization processes

间歇结晶过程是一种多维的动态非线性过程,其操作周期为120 min左右。为了确保分段后的轨线尽可能逼近原来的操作曲线,同时分段不至于太密集导致时段变量维数过高,文中取1 min为时段间隔,时段变量的取值为每1 min内温度的平均值,指标变量为结晶后的产品浓度。采集结晶过程正常运行时81批的数据,选择其中最短的长度(m=107)作为标准,其余批次采用截尾的方法与最短长度对齐。初始优化曲线可以使用原设定操作曲线,或用一定量的历史操作数据,用离线方法进行先期优化,从而得到一个更好的优化初始曲线。事实上先期离线优化计算方式,可以大大加快优化速度,使得操作曲线在很少的批次后,达到对过程的优化和跟踪。为说明本方法的算法步骤,文中用70批数据离线计算以获取递推优化的初始值,剩余的11批数据作为实时操作数据用作操作曲线的递推更新。

对前 70批数据 X70×107进行标准化处理,对处理后的矩阵X主元分解,并采用前两个主元重构原时段变量,得出各时段的温度对最终目标产品浓度的作用关系后,利用剩余的11批数据基于式(19)对时段变量与指标变量间的相关关系进行递推更新,最终得出递推更新后各时段的温度对最终目标产品浓度的作用关系。

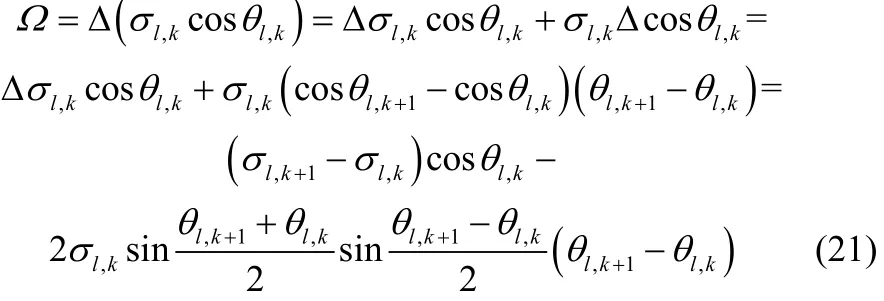

然后,再分别利用式(11)与式(23)对温度操作曲线进行更新,结果如图5所示。图中实线为优化前操作曲线,点虚线为由81批数据摄动优化得到的操作曲线,虚线为采用81批数据递推优化得到的操作曲线。

图5 优化前后操作轨线比较Fig.5 Trajectory before and after optimization

为验证优化后操作曲线的有效性,需建立目标产品浓度Q关于分段后温度X的偏最小二乘预测模型:

其中ω为回归系数矩阵。

由预测模型可以算出,优化前的操作曲线对应的产品浓度为97.46%,采用81批数据摄动优化后对应的预测浓度为97.58%,采用81批数据递推优化对应的预测浓度为97.68%。优化前所有批次的产品浓度标准差为0.361%,本递推算法可使产品浓度均值提高0.22%,即0.61个标准差。经过显著性检验,此均值提高是显著性的。实际效益方面,批次产品平均浓度的提高,相当于在相同浓度规格下提高了生产装置产能约0.2个百分点(产品按有效浓度定价)。同时操作曲线的滚动递推更新,能够充分利用新批次操作带来的信息,降低计算量,减少存储空间,同时满足原有操作约束条件。

4 结 论

针对一类较长周期的间歇过程操作优化问题,提出了一种数据驱动型操作曲线递推优化方法。基于分段离散化将原非线性问题简化,在主元降维后的平面中,结合各时段变量与指标变量间的余弦相似度和标准差对原操作曲线进行摄动。针对间歇过程中变量相关性随批次而变化的特性,建立了操作曲线递推算法,实现了操作曲线的滚动更新。将该方法应用到某化工产品间歇结晶过程中,产品预测浓度的提升验证了该方法的有效性。

[1] 史洪岩, 苑明哲, 王天然. 间歇过程动态优化方法综述 [J]. 信息与控制, 2012, 41 (1): 75-82.SHI H Y, YUAN M Z, WANG T R. A survey on dynamic optimization methods of batch process [J]. Information and Control,2012, 41 (1): 75-82.

[2] BONVIN D, SRINIVASAN B, HUNKELER D. Control and optimization of batch processes: improvement of process operation in the production of specialty chemicals [J]. IEEE Control Systems Magazine, 2006, 26 (6): 34-45.

[3] 陈治纲, 许超, 邵惠鹤. 间歇过程优化与先进控制综述 [J]. 化工自动化及仪表, 2003, 30 (3): 1-6.CHEN Z G, XU C, SHAO H H. Batch process optimization and advanced control — a survey [J]. Control and Instruments in Chemical Industry, 2003, 30 (3): 1-6.

[4] CHRISTOS G. Design of dynamic experiments: a data-driven methodology for the optimization of time-varying processes [J].Industrial and Engineering Chemistry Research, 2013, 52 (35):12369-12382.

[5] DAI W, WORD P D, HAHN J. Modeling and dynamic optimization of fuel-grade ethanol fermentation using fed-batch process [J].Control Engineering Practice, 2014, 22 (1): 231-241.

[6] ROSSI F, COPELLI S, COLOMBO A. Online model-based optimization and control for the combined optimal operation and runaway prediction and prevention in (fed-) batch systems [J].Chemical Engineering Science, 2015, 138: 760-771.

[7] 杨国军, 李秀喜, 陈赟, 等. 间歇过程实时优化 [J]. 化工学报,2011, 62 (10): 2839-2844.YANG G J, LI X X, CHEN Y, et al. Real-time optimization for batch process [J]. CIESC Journal, 2011, 62 (10): 2839-2844.

[8] WANG J L, XUE Y Y, YU T, et al. Run-to-run optimization for fed-batch fermentation process with swarm energy conservation particle swarm optimization algorithm [J]. Chinese Journal of Chemical Engineering, 2010, 18 (5): 787-794.

[9] YANG G J, LI X X, QIAN Y. A real-time updated model predictive control strategy for batch processes based on state estimation [J].Chinese Journal of Chemical Engineering, 2014, 22 (3): 318-329.

[10] SINGHA B, BAR N, DAS S K. The use of artificial neural network(ANN) for modeling of Pb (Ⅱ) adsorption in batch process [J].Journal of Molecular Liquids, 2015, 211: 228-232.

[11] CHEN F D, LI H, XU Z H. User-friendly optimization approach of fed-batch fermentation conditions for the production of iturin A using artificial neural networks and support vector machine [J]. Electronic Journal of Biotechnology, 2015, 23 (4): 273-280.

[12] 贾立, 施继平, 邱铭森, 等. 基于无约束迭代学习的间歇生产过程优化控制 [J]. 化工学报, 2010, 61 (8): 1889-1893.JIA L, SHI J P, CHIU M S, et al. Nonrestraint-iterative learning-based optimal control for batch processes [J]. CIESC Journal, 2010, 61 (8):1889-1893.

[13] ZHANG Y W, FAN Y P, ZHANG P C. Combining kernel partial least-squares modeling and iterative learning control for the batch-to-batch optimization of constrained nonlinear processes [J]. Industrial and Engineering Chemistry Research, 2010, 49 (16): 7470-7477.

[14] GE Z Q, SONG Z H, ZHAO L P. Two-level PLS model for quality prediction of multiphase batch processes [J]. Chemometrics and Intelligent Laboratory Systems, 2014, 130 (2): 29-36.

[15] 贾润达, 毛志忠, 王福利. 基于KPLS模型的间歇过程产品质量控制 [J]. 化工学报, 2013, 64 (4): 1332-1339.JIA R D, MAO Z Z, WANG F L. KPLS model based product quality control for batch processes [J]. CIESC Journal, 2013, 64 (4):1332-1339.

[16] ZHAO L P, ZHAO C H, GAO F R. Phase transition analysis based quality prediction for multi-phase batch processes [J]. Chinese Journal of Chemical Engineering, 2012, 20 (6): 1191-1197.

[17] JIN H P, CHEN X G, YANG J W. Multi-model adaptive soft sensor modeling method using local learning and online support vector regression for nonlinear time-variant batch processes [J]. Chemical Engineering Science, 2015, 131: 282-303.

[18] ZHANG S N, WANG F L, HE D K, et al. Real-time product quality control for batch processes based on stacked least squares support vector regression models [J]. Computers and Chemical Engineering,2012, 36 (1): 217-226.

[19] 刘毅, 王海清, 李平. 局部最小二乘支持向量机回归在线建模方法及其在间歇过程的应用 [J]. 化工学报, 2007, 58 (11): 2846-2851.LIU Y, WANG H Q, LI P. Local least squares support vector regression with application to online modeling for batch processes [J].Journal of Chemical Industry and Engineering (China), 2007, 58 (11):2846-2851.

[20] FIORDALIS A, CHRISTOS G. Data-driven, using design of dynamic experiments, versus model-driven optimization of batch crystallization processes [J]. Journal of Process Control, 2013, 23 (2):179-188.

[21] NIKOLAI K, CHRISTOS G. Dynamic response surface models: a data-driven approach for the analysis of time-varying process outputs[J]. Industrial and Engineering Chemistry Research, 2016, 55 (14):4022-4034.

[22] ALBADARINA A, YANG Z Y, MANGWANDIA C. Experimental design and batch experiments for optimization of Cr (Ⅵ) removal from aqueous solutions by hydrous cerium oxide nanoparticles [J].Chemical Engineering Research and Design, 2014, 92 (7): 1354-1362.

[23] 孙伟, 周智, 陆宁云, 等. 基于实验设计与偏最小二乘逆模型的产品设计方法 [J]. 化工学报, 2010, 61 (1): 109-115.SUN W, ZHOU Z, LU N Y, et al. A product design strategy based on combination of design of experiment and inversion of partial least square model [J]. CIESC Journal, 2010, 61 (1): 109-115.

[24] KONG X S, YANG Y, CHEN X. Quality control via model-free optimization for a type of batch process with a short cycle time and low operational cost [J]. Industrial and Engineering Chemistry Research, 2011, 50 (5): 2994-3003.

[25] ZHU S Q, YANG Y, YANG B, et al. Model-free quality optimization strategy for a batch process with short cycle time and low operational cost [J]. Industrial and Engineering Chemistry Research, 2014,53 (42): 16384-16396.

[26] ZHAO F, LU N Y, LU J H. Quality control of batch processes using natural gradient based model-free optimization [J]. Industrial and Engineering Chemistry Research, 2014, 53 (44): 17419-17428.

[27] 叶凌箭, 宋执环, 马修水. 间歇过程的批间自优化控制 [J]. 化工学报, 2015, 66 (7): 2573-2580.YE L J, SONG Z H, MA X S. Batch-to-batch self-optimizing control for batch processes [J]. CIESC Journal, 2015, 66 (7): 2573-2580.

[28] 叶凌箭, 马修水, 宋执环. 基于输入轨迹参数化的间歇过程迭代学习控制 [J]. 化工学报, 2016, 67 (3): 743-750.YE L J, MA X S, SONG Z H. Iterative learning control of batch process with input trajectory parameterization [J]. CIESC Journal,2016, 67 (3): 743-750.

[29] LI W H, YUE H, CERVANTES S, et al. Recursive PCA for adaptive process monitoring [J]. Journal of Process Control, 2000, 10 (5):471-486.

[30] 程龙, 王桂增. 改进的递推主元分析及递推主元回归算法 [J]. 控制工程, 2010, 17 (1): 5-8.CHENG L, WANG G Z. Improved recursive PCA and recursive PCR algorithms [J]. Control Engineering of China, 2010, 17 (1): 5-8.

A recursive optimization method for batch process trajectories based on similarity of principal components

QIU Li, LUAN Xiaoli, LIU Fei

(Key Laboratory of Advanced Process Control for Light Industry of the Ministry of Education, Jiangnan University,Wuxi 214122, Jiangsu, China)

A recursive optimization method for data-driven operating trajectory, which was based on daily normal operation batches, was proposed for long cycle batch processes. First, original nonlinear optimization was simplified to a high dimensional linear optimization by segmented discretization and high dimensional segmented variables were transformed into lower dimensional one by PCA (principal component analysis) algorithm. Then,snapshot optimization for original operating trajectory was performed according to cosine similarity between time-segmented variables in dimensionality-reduced principal element plane and performance index of the final products. Finally, recursive algorithm for trajectory optimization was developed by consideration of changes in square errors and similarity of time-segmented variables between batches. Application to a batch crystallization process has illustrated effectiveness of this method.

batch processes; trajectory optimization; PCA; cosine similarity; recursive algorithm

date:2016-12-23.

Prof. LUAN Xiaoli, xlluan@jiangnan.edu.cn

supported by the National Natural Science Foundation of China (61473137).

TP 273

A

0438—1157(2017)07—2859—07

10.11949/j.issn.0438-1157.20161797

2016-12-23收到初稿,2017-03-30收到修改稿。

联系人:栾小丽。

仇力(1992—),男,硕士研究生。

国家自然科学基金项目(61473137)。