精炼钢包铝镁系耐火材料轻量化及其渣蚀行为研究

2017-07-18顾华志付绿平连朋飞张美杰罗志安

黄 奥,顾华志,付绿平,连朋飞,张美杰,罗志安

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉430081)

精炼钢包铝镁系耐火材料轻量化及其渣蚀行为研究

黄 奥,顾华志,付绿平,连朋飞,张美杰,罗志安

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉430081)

耐火材料轻量化是其重要发展方向之一,研发合适的多孔骨料取代致密材料且确保服役安全与寿命是一条重要途径。大型工业炉工作衬处于高温苛刻环境,其渣蚀致损是关键,不仅与钢渣运动有关,也受材料微结构的影响,仅凭单一实验手段难以探明。以精炼钢包铝镁系耐火材料为对象,研制了性能指标参数优异的轻量微孔刚玉骨料及其轻量铝镁系耐火材料,无论是静态还是动态渣蚀实验,轻量铝镁系耐火材料均表现出不亚于普通铝镁系耐火材料的抗渣性能。同时,根据自制多孔骨料性能参数,采用随机骨料-基质二元结构模型描述耐火材料微结构差异,构建其渣蚀过程的温度、流动、反应等多场耦合数学模型,利用数值模拟方法,探索不同条件下精炼钢包轻量化耐火材料的渣蚀特性,明确了多孔骨料的关键参数及轻量化铝镁系耐火材料的抗渣蚀机理,可为设计和开发长寿轻量化耐火材料提供理论指导,能促进精炼钢包等高温窑炉的节能降耗。

精炼钢包;轻量化耐火材料;微孔刚玉;渣蚀行为;数值模拟

1 前 言

耐火材料直接应用于钢铁、有色、水泥、玻璃、陶瓷和化工、机械、电力等国民经济各个领域的高温工业生产过程中,是保证上述产业运行和技术发展必不可少的基础材料。耐火材料的技术进步和工业炉的技术进步相互影响、互相促进,只有不断研究和应用优质耐火材料,窑炉新技术的高效、节能、低污染的优越性才能得以实现,新工艺流程才具有现实的使用价值。因此,耐火材料对于高温工业已不仅是消耗性的材料,也是实现高温新技术所必需的功能型材料,作为现代高温工业的基础材料,起着不可替代的重要作用。

中国是目前世界上第二大能源生产国和消费国,同时也是世界制造大国,资源消耗强度大,高温工业生产过程耐火材料年消耗量约3×107t。现代高温工业的发展要求提供能承受更高温度、更强烈化学侵蚀、更为严重机械破坏的高效隔热等优质耐火材料作为条件保证。研究和开发高温轻量耐火材料可大大降低工业窑炉能耗,对整个高温工业节能减排具有举足轻重的意义。工作层耐火材料轻量化被认为是有可能实现耐火材料具有高品质、多功能的有效途径。①隔热耐火材料越靠近工作面,其隔热节能效果越好[1];②由于轻量耐火材料中具有较多的气孔,在温度剧变时能够有效容纳热应力,提升材料抗热剥落性能。

目前,耐火材料轻量化通常是通过制备轻量耐火骨料来实现的[2-10],研发合适的多孔骨料取代致密材料且确保服役安全与寿命是一条重要途径。然而,大型工业炉工作衬处于高温苛刻环境[11,12],其渣蚀致损是关键,不仅与钢渣运动有关,也受材料微结构的影响,仅凭单一实验手段难以探明。本文以精炼钢包铝镁系耐火材料为对象,研制了性能指标参数优异的轻量微孔刚玉骨料及其轻量铝镁系耐火材料,无论是静态还是动态渣蚀实验,轻量铝镁系耐火材料均表现出不亚于普通铝镁系耐火材料的抗渣性能。同时,根据自制多孔骨料性能参数,采用随机骨料-基质二元结构模型描述耐火材料微结构差异,构建其渣蚀过程的温度、流动、反应等多场耦合数学模型,利用数值模拟方法,探索不同条件下精炼钢包轻量化耐火材料的渣蚀特性,明确了多孔骨料的关键参数及轻量化铝镁系耐火材料的抗渣蚀机理,可为设计和开发长寿轻量化耐火材料提供理论指导,能促进精炼钢包等高温窑炉的节能降耗。

2 精炼钢包铝镁系耐火材料轻量化

2.1 轻量微孔刚玉骨料

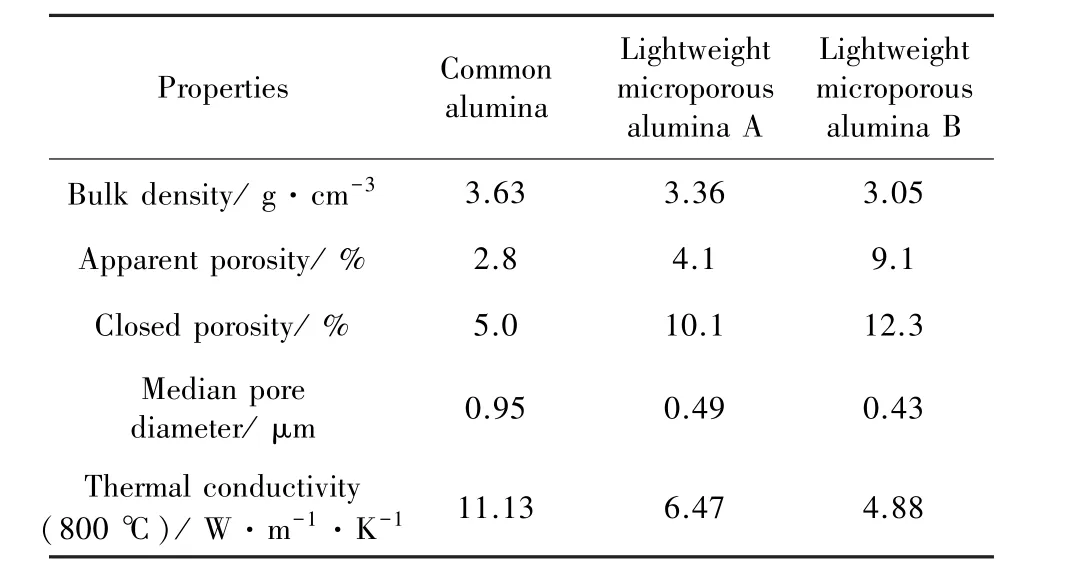

采用湿法工艺,利用颗粒堆积法及原位成孔机制,制备了一系列轻量微孔刚玉骨料,研究了不同Al2O3微粉原料、烧成制度等对所制备骨料的显微结构及性能的影响,发现:当采用α-Al2O3微粉作为原料时,所制备的轻量微孔刚玉骨料显气孔率低、闭口气孔率高、孔径小,其典型性能参数如表1中轻量微孔刚玉骨料A所示[13,14]。

在上述基础上,为制备体积密度更低的轻量微孔刚玉,利用纳米粉体超塑性特性,引入少量的外加剂,加快晶界移动速率,从而在气孔被排除前将其封闭在内部[15,16],制备得到了一种轻量微孔刚玉骨料B,其典型性能参数如表1所示[17,18]。

两种轻量微孔刚玉显气孔率均小于10%,闭口气孔率高于10%,中位孔径均在0.5μm以下,800℃导热系数分别比普通刚玉降低42%及56%。

表1 不同刚玉骨料的性能参数[13,14,17,18]Table 1 Physicalproperties of various alumina aggregates[13,14,17,18]

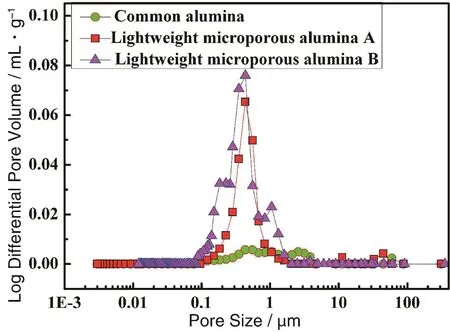

不同刚玉骨料的孔径分布如图1所示,发现:普通刚玉孔径分布较广,而两种轻量微孔刚玉孔径分布则较为集中,主要分布在0.1~1.5μm之间。

图1 不同刚玉骨料孔径分布Fig.1 Pore size distribution of various alumina aggregates

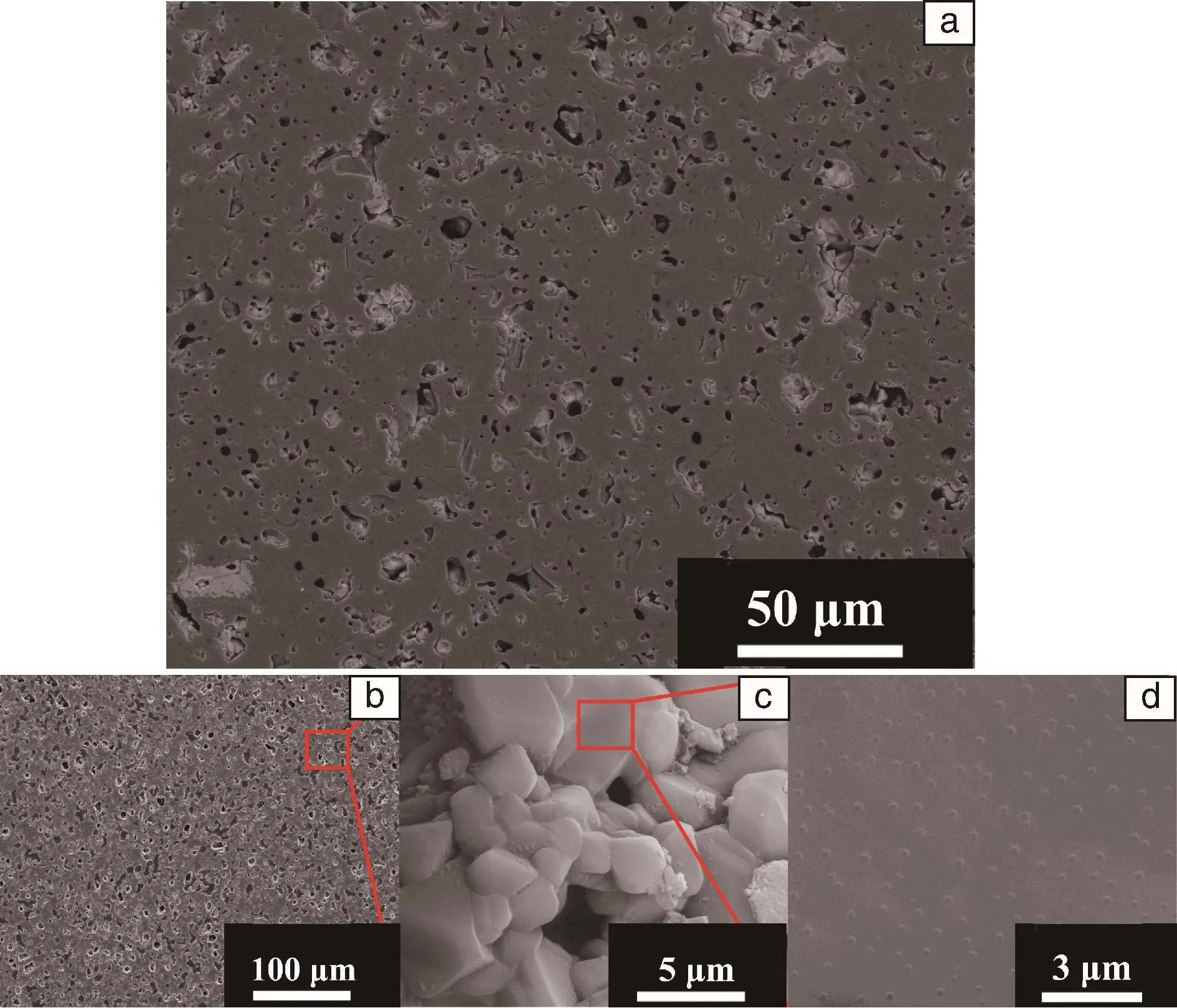

所制备的轻量微孔刚玉SEM照片如图2所示。发现所制备的轻量微孔刚玉气孔分布均较为均匀,其中,轻量微孔刚玉A中以晶内气孔为主,轻量微孔刚玉B中存在孔径在1~2μm的晶间气孔及孔径在0.1~ 0.3μm的晶内气孔。

2.2 轻量铝镁系耐火材料

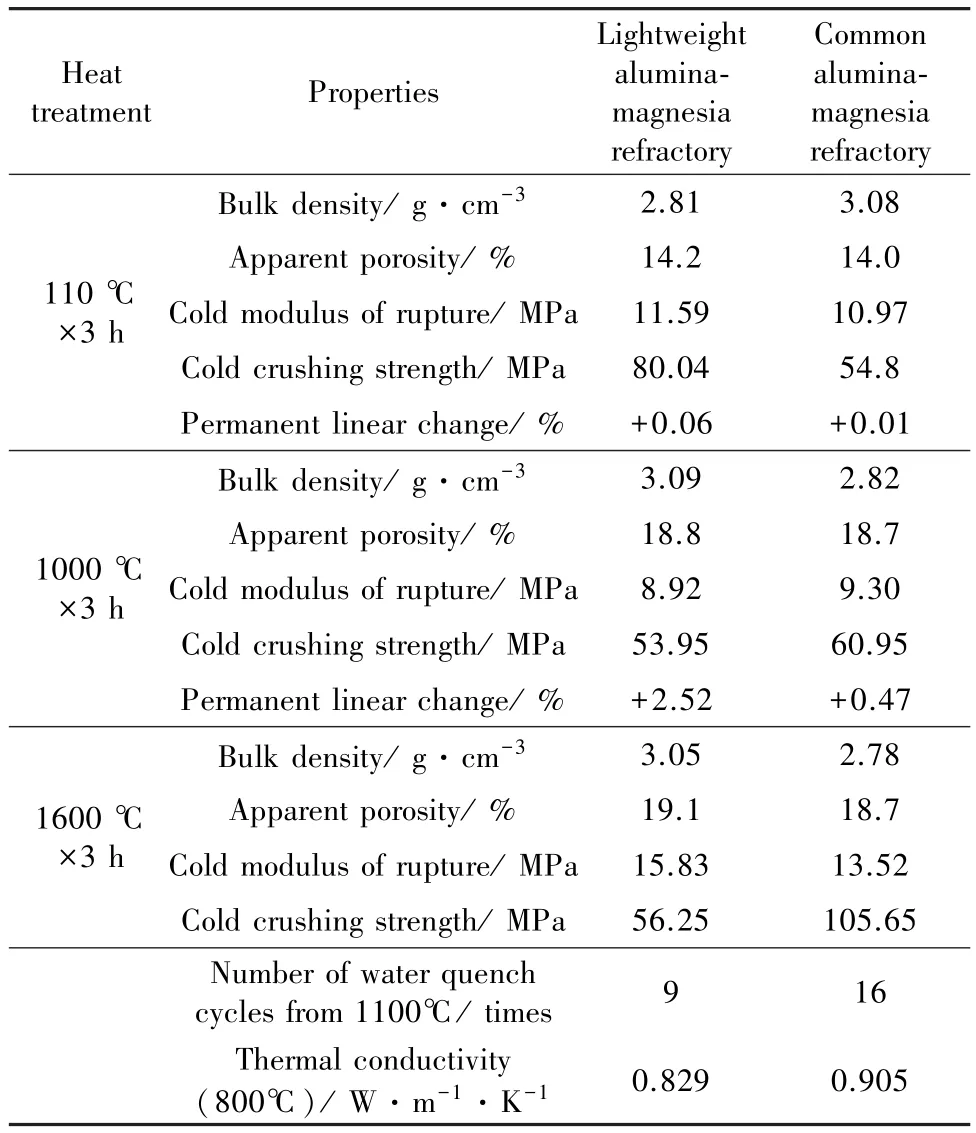

利用目前已工业化生产的轻量微孔刚玉骨料A制备了轻量铝镁系耐火材料,并将其性能与普通刚玉骨料制备的铝镁系耐火材料性能进行对比,结果如表2所示。发现:与普通铝镁系耐火材料相比,轻量铝镁系耐火材料体积密度明显降低;体积稳定性优异;机械强度相当、甚至有所提升;热震稳定性明显增强;隔热性能也有所改善[19-21]。

图2 轻量微孔刚玉SEM照片:(a)轻量微孔刚玉A;(b)~ (d)轻量微孔刚玉BFig.2 SEM images oflightweightmicroporous alumina:(a)light-weight microporous alumina A;(b)~(d)lightweight microporous alumina B

表2 轻量铝镁系耐火材料与普通铝镁系耐火材料性能[19-21]Table 2 Properties of lightweight and common alumina-magnesia refractories[19-21]

3 渣蚀实验

3.1 刚玉骨料渣蚀实验

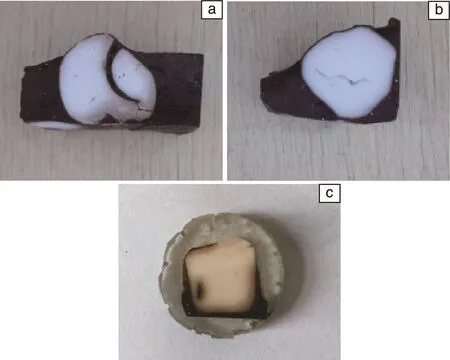

选用直径约为12 mm的刚玉骨料,采用浸泡法测试了不同刚玉骨料的抗渣性能。渣蚀实验后,试样的剖面图如图3所示。发现:轻量微孔刚玉A抗渣性能明显优于普通刚玉,而轻量微孔刚玉B抗渣性能也与普通刚玉相当。

图3 不同刚玉骨料渣蚀实验后剖面图:(a)普通刚玉;(b)轻量微孔刚玉A;(c)轻量微孔刚玉BFig.3 Various alumina aggregates after slag corrosion experiment: (a)common alumina;(b)lightweight microporous alumina A;(c)lightweight microporous alumina B

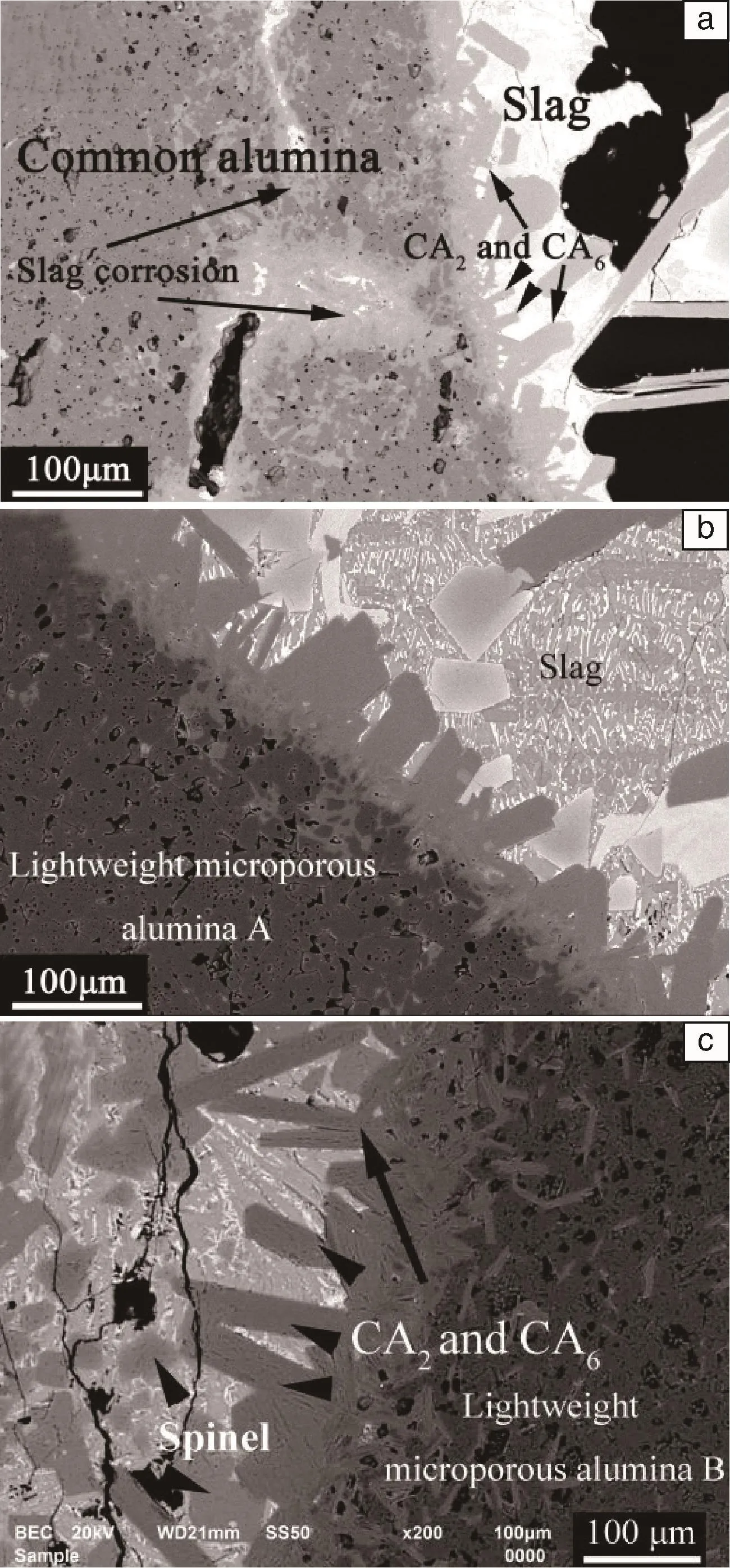

为进一步探明轻量微孔刚玉骨料的渣蚀行为,对上述试样进行了显微结构分析,如图4所示[17,18,22]。发现:普通刚玉与熔渣反应时,表面生成的CaAl12O19(CA6)及CaAl4O7(CA2)层是不连续的,因此未能有效阻止熔渣侵蚀,熔渣通过晶体之间的空隙渗透进入骨料内部,骨料被严重侵蚀;而轻量微孔刚玉表面则分布着一层连续的厚度约为100~200μm的隔离层,该隔离层主要是由CA6及CA2晶体组成,能够有效阻止熔渣侵蚀。

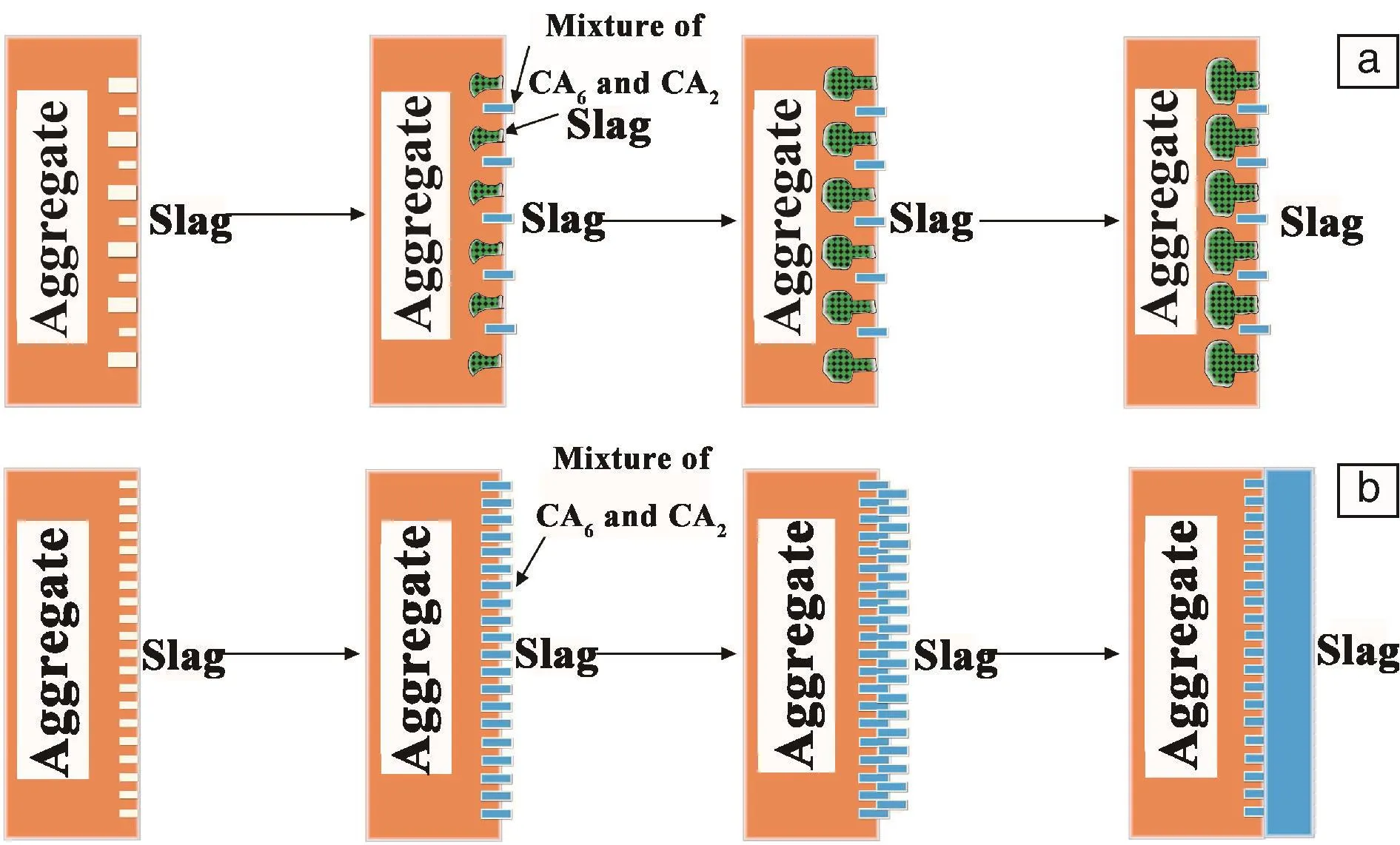

根据上述实验结果,基于过饱和成核理论及第二相熟化理论,得出了轻量微孔刚玉骨料的抗渣机理,如图5所示[22]。在刚玉骨料与熔渣反应时,熔渣通过气孔渗透进入骨料,导致了CaO-Al2O3系物相的生成。普通刚玉骨料中大约70%的孔径均大于1μm,而微孔刚玉骨料孔径更为细小,在熔渣与骨料反应过程中,第二相更容易达到过饱和,大量的第二相晶核生成。此外,细小的孔径将会导致第二相体积分数增加,第二相熟化速率增大;高熔点的CA2及CA6分布在骨料周围,形成致密的隔离层,能够有效阻止熔渣的进一步侵蚀及渗透。

图4 不同刚玉与熔渣反应界面的SEM照片:(a)普通刚玉;(b)轻量微孔刚玉A;(c)轻量微孔刚玉B[17,18,22]Fig.4 SEM images of the reaction interfaces between various alumina aggregates and molten slag:(a)common alumina;(b)lightweight microporous alumina A;(c) lightweight microporous alumina B[17,18,22]

图5 熔渣与普通刚玉(a)及轻量微孔刚玉(b)的反应示意图[22]Fig.5 Schematic diagram of the reaction between molten slag and tabular alumina(a),as wellas molten slag and lightweight microporous alumina(b)[22]

3.2 铝镁系耐火材料渣蚀实验

3.2.1 静态坩埚渣蚀实验

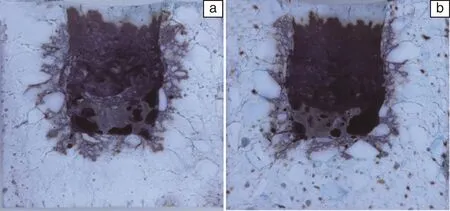

静态坩埚渣蚀实验后,试样的剖面图如图6所示。可见:轻量铝镁系耐火材料抗渣性能要优于普通铝镁系耐火材料;利用IPP 6.0软件进行统计计算后,发现轻量铝镁系耐火材料侵蚀指数及渗透指数分别比普通铝镁系耐火材料降低41%和26%[9]。

图6 不同铝镁系耐火材料静态坩埚渣蚀实验后的剖面照片: (a)普通铝镁系耐火材料,(b)轻量铝镁系耐火材料Fig.6 Profiles of different alumina-magnesia refractories after slag corrosion experiment:(a)common alumina-magnesia refractory,(b)lightweight alumina-magnesia refractory

3.2.2 动态旋转渣蚀实验

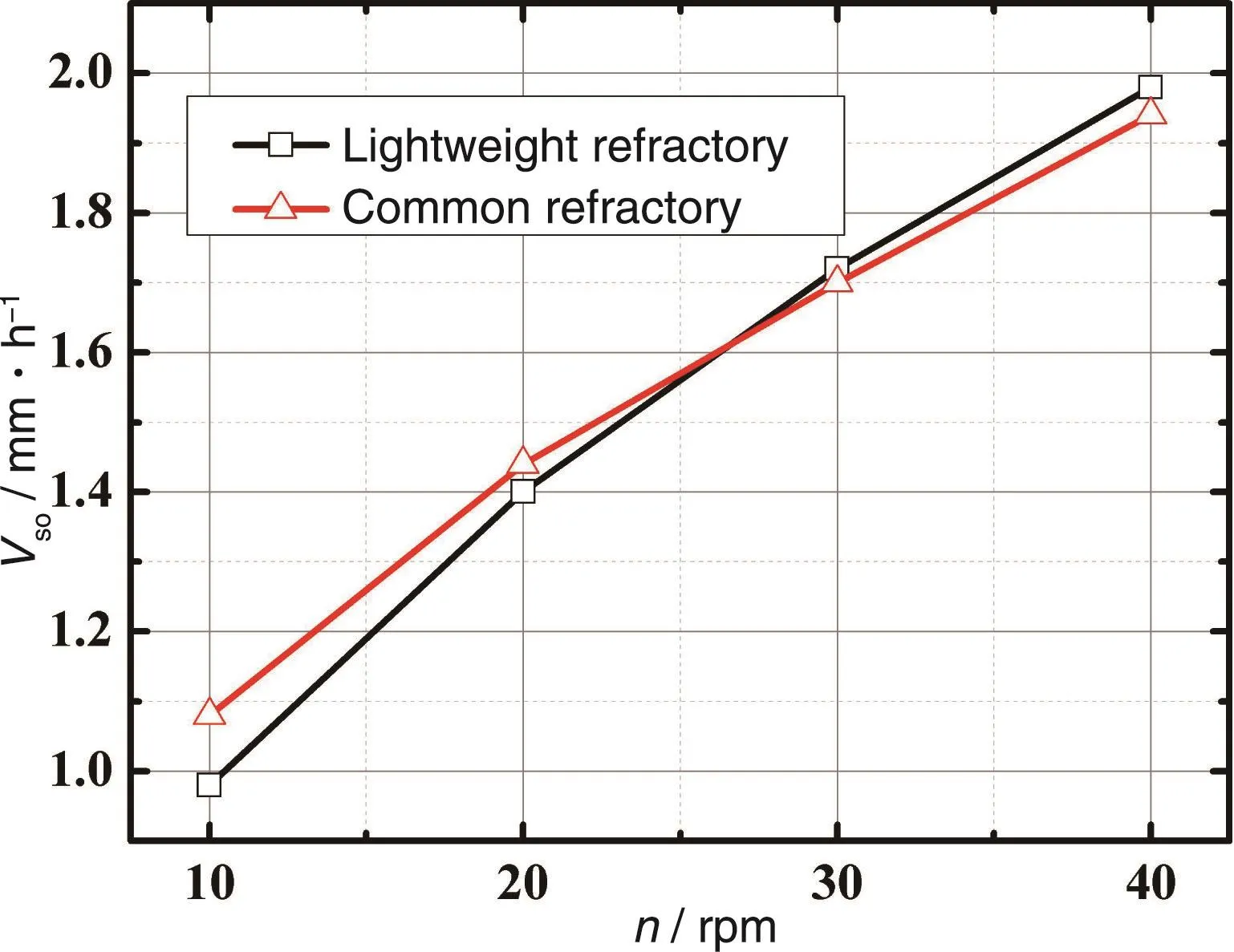

动态旋转渣蚀实验结果如图7所示,可见:在动态渣蚀情况下,轻量铝镁系耐火材料与普通铝镁系耐火材料抗渣性能相当[23]。因此,采用轻量铝镁系耐火材料作为精炼钢包工作层是可行的。

图7 侵蚀速率Vso随着转速n的变化Fig.7 Variation of corrosion rate,Vsowith the rotation speed,n

4 渣蚀数值模拟

基于上述渣蚀实验研究结果,根据自制多孔骨料性能参数,采用随机骨料-基质二元结构模型和多孔介质模型描述耐火材料微结构差异,综合考虑毛细管附加压、粘性和惯性阻力、材料与熔渣界面反应以及熔渣的运动,构建了轻量化耐火材料渣蚀过程的温度、流动、反应等多场耦合数学模型[24],利用数值模拟方法,探索了不同条件下轻量化耐火材料的渣蚀特性。图中蓝色为材料、红色为熔渣。

4.1 轻量微孔刚玉骨料渣蚀特性

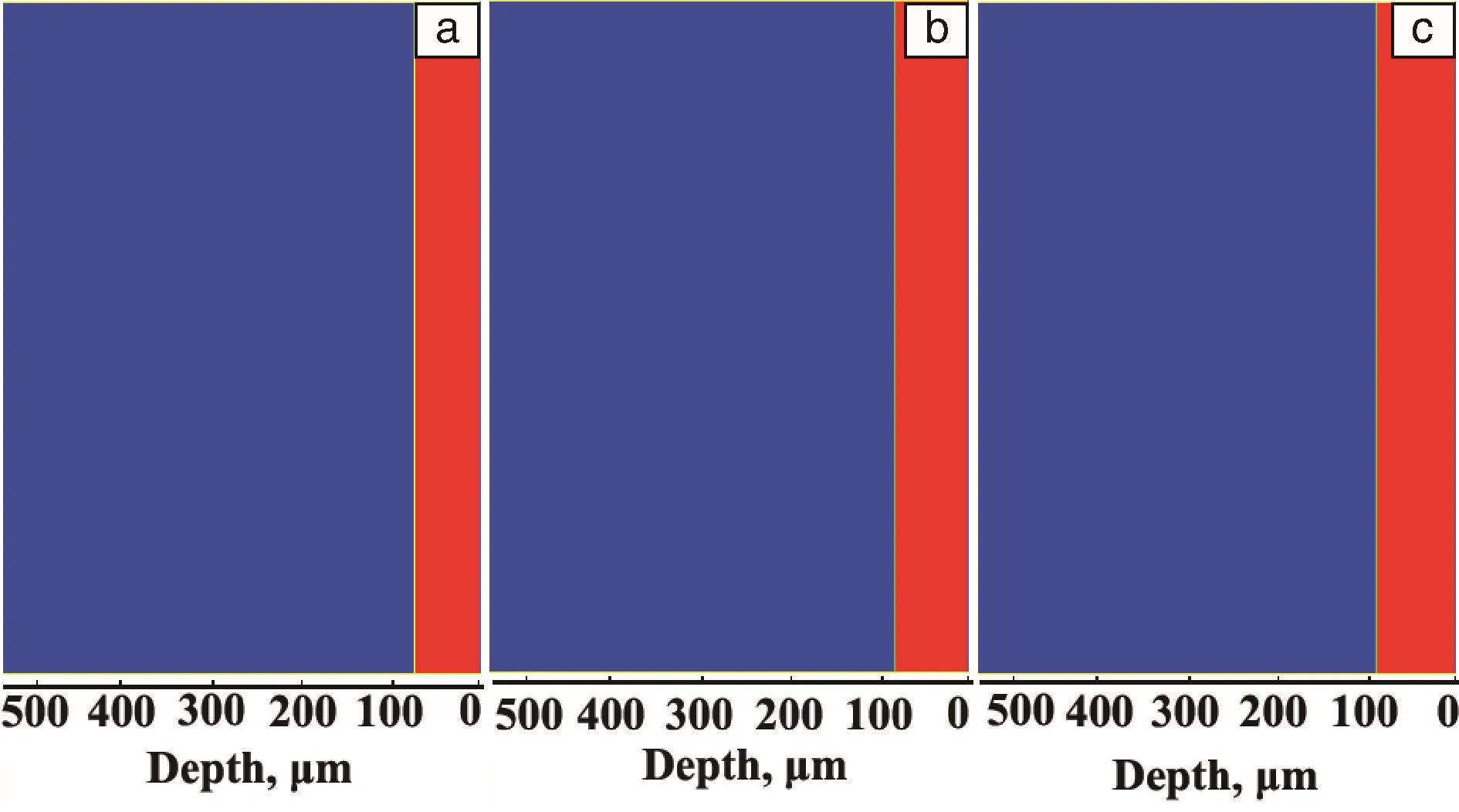

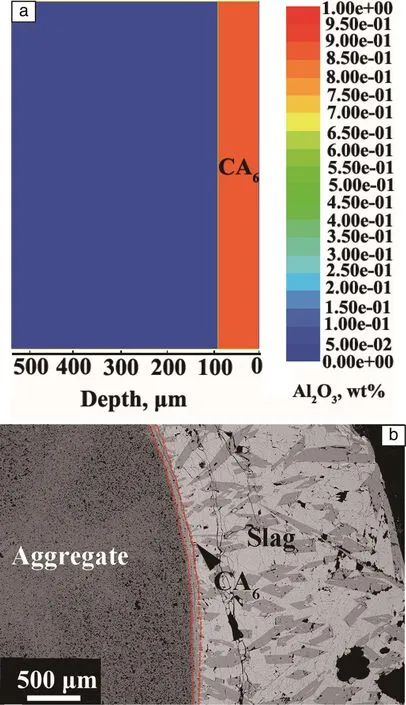

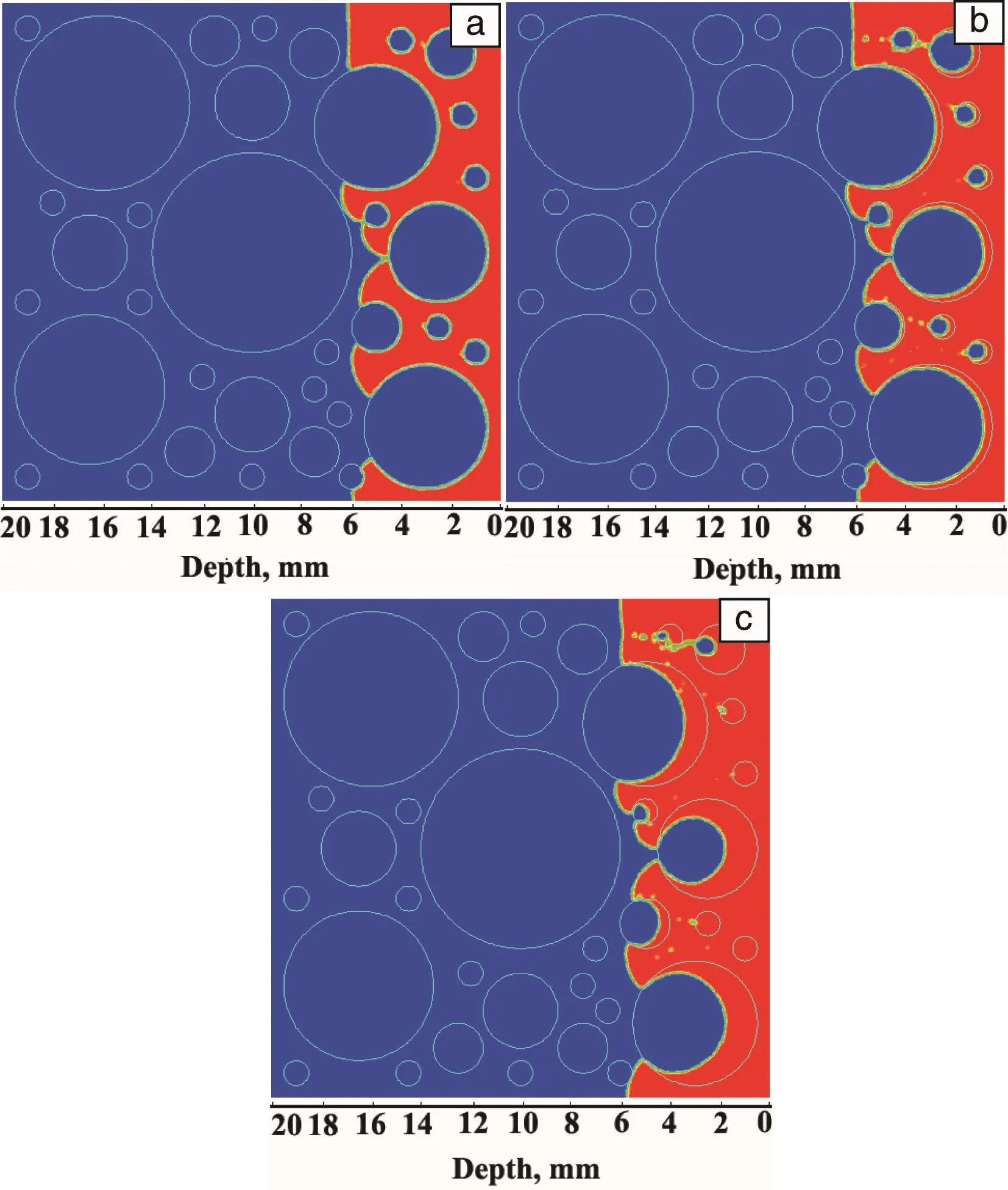

如图8所示,熔渣对骨料渗透深度在开始0.1 s时,迅速增加到约81μm,然后渗透速度减慢,在0.1 s至0.3 s的时间过程中,仅仅增加了12μm,增加到93μm。一方面的原因是,与基质相比,骨料孔径更小,因此抗渣渗透能力更好;另一方面,小孔径可以导致熔渣过饱和,反应产物迅速沉淀析出,在界面形成高熔点化合物防护层,抵御熔渣侵蚀(如图9)。如图9所示,模拟的渗透深度约为93μm,且产物为CA6。相同条件下,骨料渣蚀实验后的SEM照片可以看到CA6界面层的厚度约为70~100μm。因此,模拟结果与实验结果基本吻合,表明上述模型能够适用于耐火材料抗渣侵蚀过程的模拟[24]。

图8 不同时刻下熔渣对骨料的渗透:(a)0.1 s,(b)0.2 s,(c)0.3 sFig.8 Penetration of slag into aggregates at different times:(a) 0.1 s,(b)0.2 s,and(c)0.3 s

4.2 轻量铝镁系耐火材料渣蚀特性

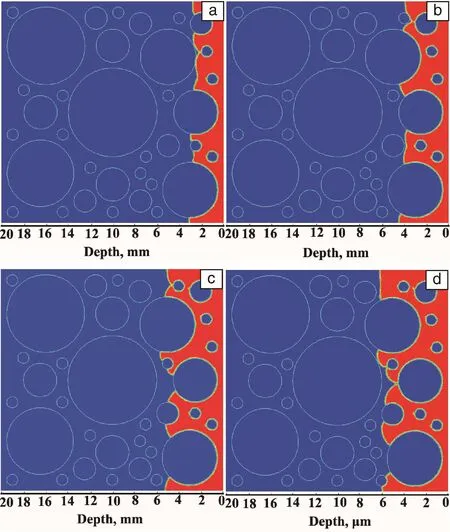

如图10所示,熔渣通过轻量耐火材料中的气孔进行渗透,模拟计算的熔渣渗透过程没有考虑材料中裂纹的影响。渗透深度随时间逐渐增大,但渗透速度则逐渐减慢,这是由于材料的黏性阻力和惯性阻力作用,以及高熔点产物的析出,随着时间的增加,渗透速率降低。而传统的Bilkerman公式未考虑实际阻力,计算结果相较过高地预估了渗透深度。在熔渣与耐火材料接触的边界层,没有看到通常意义上渣中组分的浓度梯度,这是由于此处忽略了不同组分在渣中的扩散系数的不同。

从图中还可以看出,骨料的存在对熔渣渗透起到了明显的阻碍作用,使得一开始在基质中均匀渗透的熔渣必须“绕过”骨料才能进一步渗透[24,25]。

图9 熔渣侵蚀骨料的产物层:(a)模拟结果,(b)实验结果Fig.9 Slag corrosion product layer in aggregate:(a)sim-ulation,(b)experiment

图10 不同时刻下的熔渣渗透:(a)2 s,(b)4 s,(c)6 s,(d)8.8 sFig.10 Slag penetration at different times:(a)2 s,(b)4 s,(c)6 s,and(d)8.8 s

如图11所示,骨料平均孔径对熔渣渗透的影响是显而易见的。由于骨料孔径变化是会迅速改变其阻力系数,当骨料平均孔径超过0.5μm时,骨料中的熔渣渗透程度明显大于骨料平均孔径等于0.5μm时的渗透程度。骨料平均孔径超过0.7μm时,靠近热面的浇注料骨料已被熔渣完全侵蚀。因此,对于轻量化耐火材料的开发,控制骨料平均孔径不大于0.5μm对于确保浇注料具有较好的抗渣性能是重要的。当然,由于不同熔渣的性质不同,在高温下可能会形成一些新的低熔点物相,从而减弱耐火材料的耐火度及抗渣性能,因此,0.5μm并不是一个绝对的临界值。对于不同条件下具体的临界值,应结合熔渣和耐火材料性质做进一步研究[24,25]。

图11 骨料平均孔径对熔渣渗透的影响:(a)0.5μm,(b)0.7μm,(c)1μmFig.11 Effect of average pore sizes of aggregates on slag pene-tration:(a)0.5μm,(b)0.7μm,and(c)1μm

5 结论与展望

5.1 结论

(1)基于微孔刚玉骨料的轻量铝镁系耐火材料,相比于普通刚玉骨料及其致密铝镁系耐火材料,机械强度相当,具有优异的隔热性和热震稳定性,同时可与熔渣反应界面形成了一层连续的CA2及CA6隔离层而呈现出良好的抗渣性。因此,采用轻量铝镁系耐火材料作为精炼钢包工作层是可行的。

(2)采用随机骨料-基质二元结构模型和多孔介质模型描述耐火材料微结构差异,综合考虑毛细管附加压、粘性和惯性阻力、材料与熔渣界面反应以及熔渣的运动,构建的轻量化耐火材料渣蚀过程的温度、流动、反应等多场耦合数学模型,能够适用于耐火材料抗渣侵蚀过程的模拟。

(3)对于本文特定的熔渣,轻量化耐火材料的开发,控制骨料平均孔径不大于0.5μm对于确保耐火材料具有较好的抗渣性能是重要的。然而,由于不同熔渣的性质不同,0.5μm并不是一个绝对的临界值,对于不同条件下具体的临界值,应结合熔渣和耐火材料性质做进一步研究分析。

5.2 展望

尽管目前国内外围绕工作层耐火材料轻量化的研究以取得一定进展,但仍然存在许多亟需研究及解决的问题,作者认为今后可开展以下几个方面研究:

(1)进一步探明轻量耐火骨料的成孔机理,探索如何对其孔径及气孔率进行一定程度的调控。

(2)针对不同钢种渣系的差异,研究轻量耐火材料与不同渣系之间的反应机制。

(3)在耐火材料与熔渣反应过程中,基质是较为薄弱的部位,因此,为进一步提升轻量耐火材料的抗渣性能,应对其基质部分进行增强。

References

[1] Li Nan(李 楠),Gu Huazhi(顾华志),Zhao Huizhong(赵惠忠).Refractory Materials Science(耐火材料学)[M].Beijing: Metallurgical Industry Press,2010:425-426.

[2] Yan W,Chen J F,Li N,et al.Ceramics International[J],2015,15 (1):47-57.

[3] Nishimura M,Sasaki H,Namba M.耐火物[J],2010,62(1): 28-29.

[4] 冨谷尚士,滝澤倫顕,多田秀德.耐火物[J],2010,62 (1):34-35.

[5] Salomãoa R,Bôasa M V,Pandolfellia V C.Ceramics International [J],2011,37(4):1393-1399.

[6] Yan W,Li N,Han B Q.Journal of Ceramics Processing Research [J],2010,11(3):388-391.

[7] Johnson C D,Worrall F.Journal of Materials Chemistry[J],2012,17:476-484.

[8] Sokov V N,Sokov V V.Refractories and Industrial Ceramics[J],2011,51(5):343-344.

[9] Peng Conghua(彭从华),Li Nan(李 楠),Han Bingqiang(韩兵强).NAIHUOCAILIAO(耐火材料)[J],2008,42(6): 448-450.

[10]Peng Conghua(彭从华),Li Nan(李 楠),Han Bingqiang(韩兵强).NAIHUOCAILIAO(耐火材料)[J],2009,43(5): 335-338.

[11]Huang A,Gu H Z,Zhang M J,et al.Metallurgical and Materials Transactions B[J],2013,44(3):744-749.

[12]Huang A,Vollmann S,Doletschek M,et al.Steel Research Interna-tional[J],2015,86(12):1447-1454.

[13]Du Bo(杜 博),Gu Huazhi(顾华志),Li Zhengkun(李正坤),et al.Journal of Wuhan University of Science and Technology(武汉科技大学学报)[J],2012,35(3):377-380.

[14]Gu Huazhi(顾华志),Huang Ao(黄 奥),Du Bo(杜 博),et al.NAIHUOCAILIAO(耐火材料)[J],2014,48(1):9-12.

[15]Fu L P,Gu H Z,Huang A,et al.Ceramics International[J],2015,41(4):5857-5862.

[16]Fu L P,Huang A,Gu H Z,et al.Materias&Design[J],2016,89:21-26.

[17]Fu L P,Huang A,Gu H Z,et al.Ceramics International[J],2016,42(7):8724-8728.

[18]Fu Lvping(付绿平),Gu Huazhi(顾华志),Huang Ao(黄奥),et al.NAIHUOCAILIAO(耐火材料)[J],2015,49(6):406-411.

[19]Fu L P,Gu H Z,Huang A,et al.Ceramics International[J],2015,41(1):1263-1270.

[20]Gu H Z,Fu L P,Ma L Y,et al.Interceram[J],2014,63(3): 121-124.

[21]Gu H Z,Huang A,Zhang M J,et al.Proceedings of the Unified In-ternational Technical Conference on Refractories(UNITECR 2013) [C].USA:The American Ceramic Society,2013:637-642.

[22]Fu L P,Gu H Z,Huang A,et al.Journal of the American Ceramics Society[J],2015,98(5):1658-1663.

[23]Liang Y H,Huang A,Zhu X W,et al.Ceramics International[J],2015,41(6):8149-8154.

[24]Huang A,Gu H Z,Zou Y,et al.Advanced and Refractory Ceramic for Energy Conservation and Efficiency:Ceramic Transactions[M]. John Wiley&Sons,Inc.,2015.

[25]Huang A,Gu H Z,Zou Y.Proceedings of the Unified International Technical Conference on Refractories(UNITECR 2013)[C].USA: The American Ceramic Society,2013:787-792.

(编辑 吴 琛)

Lightweight Alumina-Magnesia Refractory for Refining Ladle and Its Slag Corrosion Behavior

HUANG Ao,GU Huazhi,FU Lvping,LIAN Pengfei,ZHANG Meijie,LUO Zhian

(The State Key Laboratory of Refractories and Metallurgy,Wuhan University of Science and Technology,Wuhan 430081,China)

The lightweight refractory with micro-porous aggregates is of importance for energy-saving and consumption reducing in high temperature industries,and the slag corrosion resistance is significantly concerning its service life.Large industrial furnace lining is in high temperature and harsh environment,its corrosion damage is related to not only steelslag movement,but also the microstructure of materials,and is hard to ascertain by experiments only.Based on Al2O3-MgO refractory for refining ladle,the lightweight microporous alumina aggregates and lightweight Al2O3-MgO refractories with ex-cellent performance parameters have been developed,and they showed same slag resistance as the ordinary refractories in the static and dynamic corrosion experiments.Meanwhile,according to the properties of porous aggregates,a geometry model of random aggregate-matrix,in which aggregates and matrix were described with different microstructures based on porous medium theory,was adopted.And a model coupled with micro-CFD(Computational Fluid Dynamics),temperature and reaction was established to describe the slag corrosion process.The characteristics of the slag corrosion on the lightweight refractories were initially investigated by mathematical simulation,and the suitable microstructure parameters and corrosion resistance mechanism of lightweight Al2O3-MgO refractories for ladle lining were discussed.The simulation results agree well with experiments,which means the above model is promising for slag corrosion modeling.The key target for lightweight refractories design is the average pore size,and the lightweight lining for refining ladle is feasible.It can provide a theoretical basis for design and the development of lightweight refractory materials,and promote the energy-saving of high-temperature furnaces.

refining ladle;lightweight refractory;microporous alumina;slag corrosion behavior;numerical simulation

TQ175

A

1674-3962(2017)06-0425-07

2016-09-30

国家自然科学基金资助项目(51474165,51204126)

黄 奥,男,1982年生,副教授,硕士生导师

顾华志,男,1964年生,教授,博士生导师,Email:guhuazhi@163.com

10.7502/j.issn.1674-3962.2017.06.05