新型高效外热式直立炉末煤热解技术开发

2017-07-18单小勇

单小勇

(华电重工股份有限公司,北京 100070)

新型高效外热式直立炉末煤热解技术开发

单小勇

(华电重工股份有限公司,北京 100070)

开发先进末煤热解技术,对实现低阶煤分质分级利用、促进我国煤炭高效清洁转化具有重要意义。本文介绍了500kg/h新型高效外热式直立炉的工作原理、结构特点及热解产品性能指标,分析了热解炉内温度的分布,阐述了末煤颗粒分布对热解工艺的影响。相比于其他末煤热解技术,本文开发外热式直立炉末煤技术具有结构简单、操作方便,动设备少,煤气及焦油品质高等优点。

末煤热解;外热式;直立炉;分级利用

煤炭的高效清洁利用是当前我国能源转型发展的重要任务,也是从实际出发、尊重我国能源特点的现实选择。基于现代煤化工发展的经验教训,短流程的高效低排放煤热解——焦油加氢——半焦燃烧(发电)的煤炭转化工艺路线因投资少、水耗低、环境危害轻、能够最大程度的实现煤的高效、高质、清洁利用,被业界认为是未来煤化工行业可持续、健康发展的重要方向。

煤炭低温热解是上述煤炭分质高效利用转化工艺的核心。目前国内应用较为广泛的还是内热式直立炉热解工艺。该炉型结构简单,操作方便,投资小,然而这种炉型对进料的要求十分严格,需采用30~80mm的块煤。随着机械化采煤的发展,<15mm末煤产率逐渐增高。以我国新疆哈密地区为例,其煤矿产出的末煤最高可达40%(包括运输过程造成的块煤破碎),而这部分末煤无法采用传统直立炉工艺处理,造成了资源的大量浪费。

本文开发的外热式直立炉末煤热解技术具有结构简单、操作方便,动设备少,焦油及煤气品质高等优点。

1 外热式热解工艺流程

粒径<15mm末煤经皮带机输送、转运后送至本外热式直立炉炉顶原煤缓冲仓。末煤经煤仓进入到炭化室中,依靠自身重力自上而下移动,与燃烧室的高温烟气间接接触,被加热到500~650℃后进入到熄焦系统。燃烧室的高温烟气由自外输送而来的煤气与空气在火道里燃烧得到。烟气从燃烧室底部进入,顶部排出。干馏产生的煤气和焦油横向穿过煤层,进入到设置在炭化室两侧的导气通道中,经氨水初步冷却后进入煤气直冷塔,在氨水的喷洒下降温使焦油与煤气分离。煤气随后进入电捕焦油器进一步分离出焦油后通过引风机送至火炬处理。不同部位收集下来的焦油均送至焦油池进行静置分离。

2 外热式直立炉热解产品特点

以新疆淖毛湖地区<15mm末煤为原料开展试验,出焦温度控制在500~650℃时,测试得到的技术指标如下。

热解煤气热值3800~4500大卡;有效气成分约为80%,氢气含量30~45vol.%,甲烷含量28~45vol.%,一氧化碳含量约为13%;热解煤气组成可根据出焦温度进行调节。

热解工艺焦油收率>80%;焦油几乎为水上油,密度比现有技术液体产品低20kg/m3左右;焦油中含尘1wt.%以下。

热解半焦吨煤受到基热值提高14.0~22.4%,空干基热值提高25.2~33.2%;以收到基单位发热量计的全硫含量可降低达3.8~44.7%,可燃硫含量降低达46.2~80.1%,汞含量降低达51.1~75.8%。

3 外热式直立炉温度分布

本热解炉中用来加热煤的热量来自外输送来的煤气在火道内的燃烧,热量输送介质为燃烧后的烟气。烟气从燃烧室底部进入,向上经过一系列气体分布器后从燃烧室顶部排出。在烟气自下而上通过燃烧室的过程中,烟气携带的热量通过燃烧室与炭化室连接的钢板传递给炭化室内的末煤,使依靠自重下落的末煤温度逐渐升高,进而在炉内发生一系列物理及化学变化过程,从而实现末煤的热解。

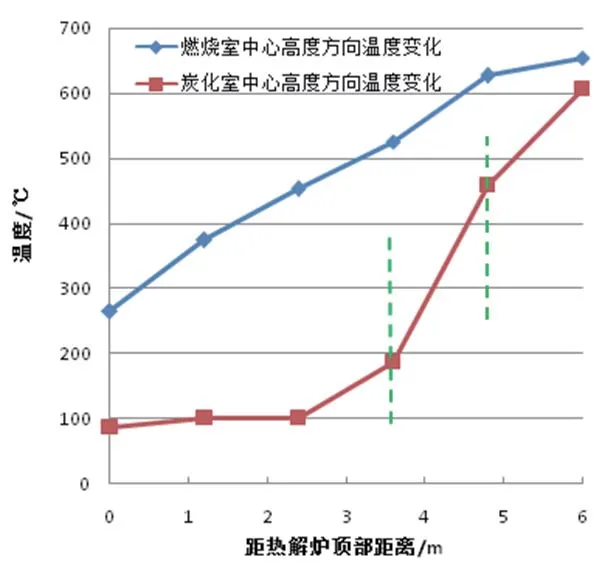

图1给出了在正常工况条件下,燃烧室中心与炭化室中心温度沿热解炉高度方向上的变化。燃烧室中心温度4.8m以上部分自上而下几乎呈线性增加,4.8~6m部分缓慢增加。炭化室中煤层在3.6m以上部分温度变化平缓,在3.6~4.8m部分温度急剧升高,在4.8~6.0m部分温度升高又趋于平缓。

图1 燃烧室中心与炭化室中心温度沿高度方向的分布

燃烧室与炭化室沿高度方向温度的变化与煤的热解过程有关。煤的热解通常认为分为三个阶段:干燥阶段、干馏阶段、干馏后的缩聚阶段。在干燥阶段煤的温度在100~200℃,主要发生煤的脱水过程。干馏阶段煤的温度一般在200~600℃,主要发生挥发分的脱除过程。干馏后的缩聚阶段开始的温度约在600℃,主要发生半焦的热缩聚及焦油的二次分解反应。图1中炭化室温度发生剧烈变化的两个点也分别在100℃和450℃左右,这说明炭化室不同高度正经历不同的热解过程。炭化室3.6米以上基本都在100℃左右,说明其处的热解阶段是干燥段;炭化室3.6~4.8米位置温度急剧上升到450℃,说明其处的热解阶段是干馏段,在该阶段煤中的挥发分大量析出;在4.8~6米部分温度缓慢上升,在该阶段主要析出煤中较难分解的挥发分。上述结果表明,干燥段几乎占整个热解空间的一半。如果要进一步提高热解炉的产能,一个可行的办法就是降低干燥时间。具体的方案是将干燥与热解分开,将末煤干燥后进入热解炉内干馏。按照这种方案,单台炉的出力将可提高至两倍左右。另一方面,干燥过程中炉内发生的变化是水蒸汽的移出。如果将这部分水分先行收集起来,那么在干馏段产生的废水量将大大降低,这将有助于实现该项目工业化时废水的零排放。

4 与其他热解技术的对比

与国内外现有技术或工艺相比,本文开发的外热式直立炉具有以下特点。

本热解炉炭化室内设置大量导气通道及内构件,提高了煤层的透气性,可以0~15mm末煤为热解原料。

本炭化室的有效宽度小于传统外热式热解炉宽度,使得炭化室内温度的分布更加均匀,热解时间也大大缩短,一方面提高了系统出力,另一方面也抑制焦油的二次分解,提高焦油产率。

热解炉本身不含高温转动设备,末煤完全依靠自重缓慢从上而下升温进行热解,装置的可靠性高,便于连续、稳定生产;末煤在下落过程中不翻滚,不搅动,不混合,自产煤气在导出过程中带出的焦粉或煤粉量少,进而使得焦油从煤气中冷却时灰含量较低,化产管道不易堵塞。

煤气品质高,热值高。本热解炉燃烧室产生的烟气并不与炭化室产生的煤气混合,使得热解产生的煤气中N2、CO2等非燃料气含量显著降低,煤气的热值是传统内热式直立炉热值的2倍以上。

本热解炉采用燃烧室与炭化室交替布置的形式,易于模块化设计,且不存在放大效应。

5 结语

500kg/h中试验结果表明,本文开发的外热式直立炉可有效解决低阶末煤的干馏问题。热解炉具有结构简单、操作方便、动设备少、煤气及焦油品质高等优点。以新疆淖毛湖地区<15mm煤为原料,出焦温度控制在600℃左右时,1吨末煤可产生472kg半焦、200kg煤气、88kg焦油、240kg水。末煤干燥过程是决定本炉型出力的限制步骤,建议本热解炉在工业化放大时采用末煤干燥与干馏有机耦合 技术,以尽可能提高单台炉的出力。末煤中<0.85mm的煤粉比例越大,本热 解炉内压力越高,当末煤中<0.85mm的煤粉比例升至24.8%时,建议本技术工业化时增加 洗煤步骤,将1mm以下的煤粉尽可能洗掉,然后将洗过的末煤用于热解原料。

[1]别凡.煤炭清洁高 效开发利用是唯一出路.中国能源报,2016-11-28.

[2]华炜.煤 炭资源清洁高效利用的探索与实践[J].煤炭经济研究,2011,31(1),13-15.

[3]尚建选,马宝岐,张秋民,等.低阶煤分质转化多联产技术[J].北京:煤炭工业出版社,2013-156.

[4]煤炭分质利用缘何“热得快”.中国化工报,2016-01-12.

[5]张新刚.煤热解:投资因何而热.中国化工报,2014-10-21.

[6]李维明.加快煤炭分级分质利用是推动我国能源革命的必然选择.中国经济时报,2016-05-20.

[7]李青松,褐煤化工技术[M].北京:化学工业出版社,2014.10.

TQ520.5

A

1671-0711(2017)07(上)-0111-02

北京市科技计划(Z1 41100003514015)。