7075铝合金二维超声挤压加工表面质量影响因素及其交互作用研究

2017-07-10郑建新刘威成段玉涛

郑建新, 刘威成, 段玉涛

(河南理工大学 机械与动力工程学院, 河南 焦作 454003)

7075铝合金二维超声挤压加工表面质量影响因素及其交互作用研究

郑建新, 刘威成, 段玉涛

(河南理工大学 机械与动力工程学院, 河南 焦作 454003)

进行二维超声挤压加工正交试验,研究静压力、挤压速度和进给量等工艺参数及其交互作用对7075铝合金表面质量的影响,并寻求最优工艺参数。通过极差分析和方差分析,确定工艺参数及其交互作用对表面粗糙度和表层硬度的影响主次顺序和影响显著性;基于数据驱动,采用回归分析方法构建表面粗糙度和表层硬度预测模型;基于响应曲面法,分析交互作用对表面粗糙度和表层硬度的影响;利用有约束多目标规划模型,确定最优工艺参数。研究发现:经过二维超声挤压加工后,7075铝合金试件表面粗糙度值明显降低,而表层硬度大幅度提高;表面粗糙度主要取决于挤压速度和进给量的交互作用,而表层硬度主要取决于静压力、挤压速度,以及挤压速度和进给量、静压力和挤压速度的交互作用。基于预测模型获得的表面粗糙度和表层硬度与实测结果基本吻合;基于最小表面粗糙度值和最高表层硬度值目标下的最优工艺参数也与试验结果较为吻合。研究结果表明,工艺参数之间的交互作用对表面质量的影响是不可忽略的,所构建的表面粗糙度模型和表层硬度模型是有效的。

机械制造工艺与设备; 二维超声振动; 超声挤压; 表面质量; 交互作用; 铝合金

0 引言

高强铝合金由于具有比强度高、断裂韧性好等优点,被广泛用于航空航天领域,如7075铝合金,可用来制造飞机大梁、隔框、蒙皮、翼肋、起落架等零件。由于其服役在极端环境下,往往会因疲劳、磨损和腐蚀等问题引起过早失效[1-2]。从制造角度而言,解决铝合金零件疲劳失效的关键技术之一就是对零件进行表面改性[3]。

超声表面强化工艺是典型的表面改性技术之一。超声表面强化工艺是基于传统的表面机械强化工艺,如喷丸、挤压和滚压等,通过对工具施加纵向超声振动,对零件表面进行超声频撞击,进而强化零件表面。在表面机械强化工艺中引入超声振动后,可消除零件表面微观缺陷,其表面光洁度、表层硬度和残余压应力也进一步显著提高[4-8]。超声表面强化时产生的表面压应力和由剧烈塑性变形诱导的表面纳米化会改善疲劳性能,抑制表面微裂纹的萌生,可提高金属零件耐磨耐腐蚀性和抗疲劳性能。

随着超声加工技术的进步,传统的一维超声加工(纵向振动、扭转振动和弯曲振动超声加工)已发展成二维超声振动加工。研究者们开发了纵弯、纵扭和弯扭等复合振动超声加工技术,并应用到表面强化领域,形成了如二维超声滚压、二维超声挤压加工等技术,获得了良好的工艺效果[9-12]。由于二维超声表面强化机理与表面成形机理较为复杂,为了快速实现技术实用化,通过工艺试验来优选工艺参数是有效且简便的途径。现有研究多集中在单因子对试验目标的影响上,而在二维超声表面强化工艺中,参数之间的交互作用对试验目标的影响已被证明是存在的[9]。

基于此,本文将采用考虑交互作用的正交试验设计方法对7075铝合金棒料端面进行二维超声挤压加工试验,研究静压力、进给量、挤压速度及其交互作用对表面粗糙度和表层硬度的影响,构建表面粗糙度和表层硬度预测模型,并提出有约束多目标非线性规划模型来寻找最优工艺参数,以促进该技术的工程应用。

1 试验设计

1.1 试验设备和试验材料

试验在CAK50186di数控车床上进行。将自主研制的单激励纵弯复合振动二维超声振动挤压加工声学系统安装在车床刀架上,如图1所示,n为转速,Fs为静压力,fr为进给量。超声振动声学系统的谐振频率为20.6 kHz,工具头纵向振动振幅为9.6 μm,横向振动振幅为4.9 μm.

图1 二维复合振动超声挤压加工试验装置Fig.1 Test equipment for two-dimensional ultrasonic extrusion

试验材料为供应态7075-T6铝合金,直径为φ90 mm,长度为20 mm. 每次试验前先对棒料端面在相同切削用量下进行一次走刀,然后进行二维超声挤压加工试验。采用英国泰勒公司生产的SURTRONIC3+粗糙度测量仪测量试件表面粗糙度Ra值;采用北京时代公司生产的TH160便携式硬度测试仪测试试件里氏硬度值。经车削后试件表面粗糙度Ra测试值约为1.72 μm,显微硬度约为512 HL.

1.2 试验方案与试验结果

试验研究静压力Fs(因素A)、挤压速度v(因素B)和进给量fr(因素C)3个挤压工艺参数(以下简称因素)对加工后试件表面质量(选取表面粗糙度Ra值和表层硬度两个指标)的影响。

试验中静压力Fs通过预紧弹簧(见图1(a))沿纵向施加在工件加工表面上,静压力的大小可通过调节弹簧的压缩量来控制。在弹性变形范围内,由千分表(见图1(b))测得的弹簧压缩量与由测力计测得的静压力呈线性关系,由此在试验中可用千分表读数来确定施加的静压力大小。挤压速度v即挤压加工时的线速度,轴件端面挤压加工时通过数控指令使其转速n一直发生变化,而实时挤压线速度v保持不变。

借鉴文献[9-10]的研究成果,每个因素各取3个,如表1所示。

表1 试验参数值Tab.1 Values of test variables

由于需要考察因素间的一级交互作用,选用L27(313)正交表安排试验。该正交表中因素A、因素B和因素C分别安排在第1、第2和第5列,因素之间的交互D=A×B、E=A×C和F=B×C分别安排在第3与第4列、第6与第7列和第8与第11列,其余列为误差列。试验方案和试验结果如表2所示。

2 试验结果分析

2.1 工艺参数及其交互作用对表面质量影响主次顺序

表1表明,7075铝合金经二维复合振动超声挤压加工后,试件表面粗糙度值明显降低,而表层硬度大幅度提高。当Fs=300 N,v=30 m/min,fr=0.1 mm/r

表2 试验方案与试验结果Tab.2 Test matrix and data

时,获得的表面粗糙度Ra值最小为0.41 μm;而当Fs=260 N,v=70 m/min,fr=0.06 mm/r时,获得的表层硬度值最大为719 HL.

为了确定工艺参数及其交互作用对表面粗糙度和表层硬度的影响主次顺序,对试验结果进行极差分析,结果如表3所示。表3中,ki表示任一列上水平号为i所对应的试验结果之和的均值;极差R=max{ki}-min{ki},Rj反映了第j列因素的水平变动时试验指标的变动幅度,Rj越大,说明该因素对试验指标的影响越大。

由表3可确定因素的主次影响顺序。主效应和交互效应对表面粗糙度影响的主次顺序依次是B×C、B、C、A×B、A×C和A,对表层硬度影响的主次顺序依次是A、B×C、B、A×B、A×C和C. 显然,基于极差分析结果可认为,经二维超声挤压加工后,7075铝合金表面粗糙度主要取决于静压力与挤压速度的交互作用、挤压速度和进给量,而表层硬度主要取决于静压力、挤压速度,以及挤压速度与进给量的交互作用、静压力与挤压速度的交互作用。

表3 极差分析Tab.3 Range analysis

图2 主效应图Fig.2 Main effect on surface quality

基于表3,确定静压力、挤压速度和进给量对表面质量的影响如图2所示。图2中,Ra(%)和硬度(%)分别表示挤压加工后试件测试值与车削后测试值的变化幅值。

图2进一步表明,7075铝合金经二维超声挤压加工后,试件表面粗糙度显著降低,降幅超过65%,而显微硬度大幅增加,增幅超过22%。挤压加工后试件表面粗糙度随静压力和挤压速度的增加而增加,且挤压速度的影响更为明显;表面粗糙度随着进给量的增加先减小、后增加,变化显著。

在此加工过程中,工件材料表层能够产生加工硬化与强化主要是由于静压力和超声冲击的综合作用,因而其表层硬度变化主要取决于静压力。表层硬度随静压力的增加先增加、后减小,变化显著;随挤压速度的增加而增加,随进给量的变化无明显变化。

2.2 工艺参数及其交互作用对表面质量的影响显著性

极差分析不能区分试验结果的差异是由因素水平变动引起的,还是由试验误差引起的,也不能判断主效应尤其是交互效应是否显著。基于极差分析结果,若不考虑交互作用的影响,则可确定获得最低Ra值的最优工艺条件为A1、B1、C2,这显然与试验结果不符。

由表3可知,部分因素之间的交互作用其极差超过了主效应极差,因此必须引入方差分析法对主效应与交互效应显著性进行进一步研究。对试验数据进行方差分析,结果如表4所示。

表4 方差分析Tab.4 Variance analysis

注:SS为偏差平方和;df为自由度;MS为平均平方和;F为F统计量;Sig为显著性;e、eΔ为误差;*表示显著;** 表示非常显著;无*表示不显著。

表4表明:进给量与挤压速度的交互作用对表面粗糙度有非常显著的影响,远超其他交互效应与主效应;挤压速度和进给量的主效应影响也显著,而其他主效应和交互作用的影响可忽略不计;静压力和挤压速度对表层硬度有非常显著的影响,静压力和挤压速度的交互作用以及挤压速度和进给量的交互作用对表层硬度的影响也显著。

2.3 表面粗糙度和表层硬度预测模型

以上研究表明,7075铝合金二维超声挤压加工时,因素之间的交互作用对表面质量的影响是不可忽略的。由于二维超声挤压加工时表面形貌和表层硬度形成机理尚不明确,而现有试验数据具有一定的“混沌”特征,难以直观分析交互作用的影响,因而有必要基于数据驱动构建多元线性回归模型来分析不同工艺参数下表面粗糙度和表层硬度的演变规律。

基于表2所示的实验结果,采用多元线性回归模型构建表面粗糙度Ra和表层硬度的预测模型。定义Fs=x1,v=x2,fr=x3,Ra=f1(x1,x2,x3),硬度=f2(x1,x2,x3),则获得两个预测模型如(1)式和(2)式所示。

f1(x1,x2,x3)=2.021 9-0.005 3x1-0.017 6x2-

10.673 6x3+0.000 027 1x1x2-0.003 65x1x3+

(1)

f2(x1,x2,x3)=-1 289.48+13.53x1+2.78x2+

2 232.64x3+0.001 35x1x2-4.635x1x3-20.94x2x3-

(2)

预测模型(1)式和预测模型(2)式不仅可用来预测7075铝合金二维超声挤压加工时在Fs为220~300 N,v为30~70 m/min和fr为0.06~0.14 mm/r范围内的不同工艺参数下的表面粗糙度和表层硬度值,还可以确定在此范围内工艺参数之间的交互作用对表面粗糙度和表层硬度的影响规律。

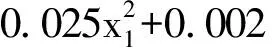

表面粗糙度和表层硬度的预测结果和实测结果对比如图3所示,二者较为吻合。对预测模型进行显著性检验,Ra的预测模型F=2.68,P=0.038;硬度的预测模型F=3.99,P=0.006 8. 显然,两个预测模型在95%的置信度上回归效果显著,进一步说明这两个模型可进行有效预测。

图3 实测值与预测值对比Fig.3 Measured and predicted values

2.4 交互作用分析

基于预测模型,采用响应曲面法直观分析3个工艺参数之间的一级交互作用对表面粗糙度和表层硬度的影响,部分结果如图4所示。

研究工艺参数对表面粗糙度的影响发现,在不同的挤压速度(见图4(a))和不同进给量(见图4(b))下,表面粗糙度随静压力的增大略有增加,影响较小。而进给量对表面粗糙度的影响较为显著,表面粗糙度随进给量的增大先减小、后增大(见图4(b)和图4(c)),尤其是v=70 m/min时,随着进给量的增大表面粗糙度略减后急剧增大。当进给量恒定时,不同的静压力下表面粗糙度均随挤压速度的增大而增大(见图4(a));但若静压力恒定,当fr=0.06 mm/r时,表面粗糙度随着挤压速度的增大而略有减小;而当fr=0.14 mm/r时,表面粗糙度随着挤压速度的增大而急剧增大(见图4(c))。

研究工艺参数对表层硬度的影响发现,在不同的挤压速度(见图4(d))和不同进给量(见图4(e))下,表层硬度随静压力的增大先增大、后减小,影响显著。不同的静压力和不同的进给量下,表层硬度随着挤压速度的增大而增大(见图4(d)和图4(f))。若挤压速度恒定,当Fs=220 N时表层硬度随进给量的增大略有增大;而当Fs=300 N时表层硬度随进给量的增大略有减小,如图4(e)所示。但若静压力恒定,当v=30 m/min时,表层硬度随进给量的增大而增大;而当v=70 m/min时,表层硬度随进给量的增大而减小,如图4(f)所示。

图4 工艺参数交互作用对表面粗糙度和表层硬度的影响Fig.4 Interaction effects of processing parameters on surface roughness and hardness

与极差分析结果和主效应图对比,考虑工艺参数的交互作用后,工艺参数对表面粗糙度和表层硬度的影响规律发生了变化,说明考虑交互作用后能更准确分析工艺参数的影响。

当某一工艺参数值(如静压力)恒定时,若一个工艺参数(如进给量)对表面粗糙度或表层硬度的影响与另一个工艺参数(如挤压速度)的取值无关或关系不大,则可认为这二者(进给量与挤压速度)的交互作用对表面粗糙度或表层硬度的影响可以忽略;反之则不可忽略。图4表明,3个工艺参数之间的一级交互作用对表面粗糙度和表层硬度均有影响。但对表面粗糙度而言,挤压速度和进给量之间交互作用对表面粗糙度影响非常显著;对表层硬度而言,静压力和挤压速度之间交互作用以及挤压速度和进给量之间交互作用对表层硬度的影响非常显著,静压力和进给量之间交互作用对表层硬度的影响较为显著。

二维超声挤压加工是一个典型且极为复杂的热力耦合成形过程。在这一加工成形过程中,因高频冲击力和挤压摩擦力使工件表层产生了剧烈塑性变形,因塑性变形而使挤压加工局部区域温度发生改变,在力和热的综合作用下工件表层微观组织发生变化。因此,表面粗糙度和表层硬度的变化是塑性变形引起的冷作硬化和挤压热引起的微观组织变化综合作用的结果。显然,这一热力耦合成形过程是工艺参数之间交互作用的结果,单纯研究某一工艺参数对表面粗糙度和表层硬度的影响不能真实地揭示材料强化成形机理。

3 工艺参数优选

在二维超声挤压加工过程中,需要通过优选工艺参数获得最低表面粗糙度值和最高表层硬度。该问题可描述为以下有约束多目标规划模型:

min [f1(x1,x2,x3)-f2(x1,x2,x3)],

s.t. 220≤x1≤300,30≤x2≤70,0.06≤x3≤0.14.

(3)

结合预测模型(1)式和预测模型(2)式进行非线性规划求解,获得最优工艺参数为Fs=267 N,v=70 m/min,fr=0.06 mm/r. 在试验方案中,与之相近的工艺参数为Fs=260 N,v=70 m/min,fr=0.06 mm/r. 此时获得的表面粗糙度Ra值为0.48 μm,与实际最低表面粗糙度值0.41 μm接近;表层硬度值为719 HL,与实际值一致。

车削后工件表面与最优工艺参数下获得的超声挤压加工后工件表面如图5(a)所示。工件内圈为车削后形成的,外圈是车削后再进行二维超声挤压形成的。图5(b)是图5(a)中A处放大图。

图5 工件照片Fig.5 Photo of workpiece

采用日本三丰公司Mitutoyo工具显微镜观察其微观形貌,如图6所示。

图6 表面微观形貌(放大200倍)Fig.6 Surface micro topography of workpiece(200×)

图5和图6表明,工件经车削后有明显的走刀条纹。而经二维复合振动超声挤压后,在纵向高频冲击和横向高频碾压综合作用下,工件表面呈网纹状,工件表面加工纹理分布更均匀一致,使工件表面形貌得到大幅度改善。

4 结论

7075铝合金经二维超声挤压加工后:

1)试件表面粗糙度显著降低,降幅超过65%,而表层硬度大幅增加,增幅超过22%.

2)表面粗糙度主要取决于静压力与挤压速度的交互作用、挤压速度和进给量,且进给量与挤压速度的交互作用显著性远超其他交互效应和主效应。

3)表层硬度主要取决于静压力、挤压速度,以及挤压速度与进给量的交互作用、静压力与挤压速度的交互作用,这些主效应与交互效应均非常显著。

4)本文所构建的表面粗糙度和表层硬度模型在95%的置信度上回归效果显著,可进行有效预测。

5)获得最低表面粗糙度值和最高表层硬度时的工艺参数取值为Fs=260 N,v=70 m/min,fr=0.06 mm/r.

References)

[1] 刘轩,刘慧丛,李卫平,等. 7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报,2014,35(10):2850-2856. LIU Xuan, LIU Hui-cong, LI Wei-ping, et al. Corrosion fatigue behavior of 7075 aluminum alloy in saline water environment at different temperature [J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2850-2856.(in Chinese)

[2] 汝继刚,李超,王亮,等. 喷丸强化对7A12铝合金微观组织和疲劳性能的影响[J]. 航空材料学报,2013,33(6):51-56. RU Ji-gang, LI Chao, WANG Liang, et al. Effect of shot peening on microstructure and fatigue life of 7A12 aluminum[J]. Journal of Aeronautical Materials, 2013, 33(6): 51-56. (in Chinese)

[3] 赵振亚. 发展热处理和表面改性技术,提升国家核心竞争力[J]. 金属热处理,2013,38(1):1-3. ZHAO Zhen-ya. Developing heat treatment and surface modification technology in China, promoting national core competitiveness [J]. Heat Treatment of Metals, 2013, 38(1): 1-3. (in Chinese)

[4] 郑建新,罗傲梅,刘传绍.超声表面强化技术的研究进展[J]. 制造技术与机床,2012(10):32-36. ZHENG Jian-xin, LUO Ao-mei, LIU Chuan-shao. Development of ultrasonic surface enhancement technique [J]. Manufacturing Technology and Machine Tools, 2012 (10): 32-36. (in Chinese)

[5] 朱有利,王燕礼,边飞龙,等. 金属材料超声表面强化技术的研究与应用进展[J].机械工程学报,2014,50(20): 35-45. ZHU You-li, WANG Yan-li, BIAN Fei-long, et al. Progresses on research and application of metal ultrasonic surface enhancement technologies [J]. Journal of Mechanical Engineering, 2014, 50(20): 35-45. (in Chinese)

[6] Shimanuki H, Okawa H. Effect of stress ratio on the enhancement of fatigue strength in high performance steel welded joints by ultrasonic impact treatment [J]. International Journal of Steel Structures, 2013, 13(1): 155-161.

[7] Zheng J X, Liu C S, Zhang Y M. Basic research on ultrasonic extrusion for 45 steel shaft [J]. Key Engineering Materials, 2011,455: 288-292.

[8] Li G,Qu S G,Pan Y X, et al. Effects of the different frequencies and loads of ultrasonic surface rolling on surface mechanical properties and fretting wear resistance of HIP Ti6Al4V alloy [J]. Applied Surface Science, 2016, 389: 324-334.

[9] 侯雅丽,吴豪琼,刘传绍.纵- 扭复合振动超声深滚加工实验研究[J].兵器材料科学与工程,2015,27(4):19-22. HOU Ya-li, WU Hao-qiong, LIU Chuan-shao. Ultrasonic deep rolling technology with longitudinal-torsional vibration [J]. Ordnance Material Science and Engineering, 2015, 27(4): 19-22. (in Chinese)

[10] 郑建新,罗傲梅.6061-T6铝合金纵- 扭复合振动超声深滚加工试验研究[J].稀有金属材料与工程,2015,44(3):733-737. ZHENG Jian-xin, LUO Ao-mei. Experimental study on aluminum alloy 6061-T6 by ultrasonic deep rolling with longitudinal-torsional vibration[J]. Rare Metal Materials and Engineering, 2015, 44(3): 733-737. (in Chinese)

[11] Hou Y L,Liu C S,Liu S Q. Effect of processing parameters on surface roughness in ultrasonic deep rolling 6061-T6 aluminum alloy with longitudinal-torsional vibration [J].Applied Mechanics and Materials, 2014, 722: 60-63.

[12] 孙鑫,张德远,程明龙,等. A100 钢外螺纹椭圆超声滚压强化试验研究[J]. 航空制造技术,2016,498(3):77-80. SUN Xin, ZHANG De-yuan, CHENG Ming-long, et al. Study on strengthening of external threads in A100 steel by elliptical ultrasonic rolling [J]. Aeronautical Manufacturing Technology, 2016, 498(3): 77-80.(in Chinese)

Interaction Effects of Processing Parameters on Surface Quality ofTwo-dimensional Ultrasonically Extruded 7075 Aluminum Alloy

ZHENG Jian-xin, LIU Wei-cheng, DUAN Yu-tao

(School of Mechanical and Power Engineering, Henan Polytechnic University, Jiaozuo 454003, Henan, China)

The orthogonal test was carried out to study the interaction effects of processing parameters on the surface quality of two-dimensional ultrasonically extruded 7075 aluminum alloy. The optimal parameters, including static pressureFs, extrusion speedvand feed ratefr, were studied. The influence order and significance of processing parameters which have the interaction effects on the surface roughness and hardness are determined through range analysis and variance analysis. The prediction models for surface roughness and hardness are constructed using regression analysis based on data-driven method. The interaction effects of processing parameters on surface roughness and hardness are analyzed based on response surface method. The optimal processing parameters are determined by constrained multi-objective programming model. The study found that the surface roughness of 7075 aluminum alloy decreases obviously after two-dimensional ultrasonic vibration, while the surface hardness increases greatly. The surface roughness mainly depends on the interaction ofvandfr,vandfr, while the surface hardness mainly depends onFs,v, and the interaction effects ofvandfras well asFsandv. The surface roughness and surface hardness obtained by the prediction models are close to the measured values, and the optimal parameters with the lowest surface roughness and the highest hardness agree with the experimental results. The results show that the interaction effects of the processing parameters on the surface quality are important, and the prediction models for surface roughness and hardness are effective.

manufaturing technology and equipment; two-dimensional ultrasonic vibration; ultrasonic extrusion; surface quality; interaction; aluminum alloy

2016-08-30

国家自然科学基金项目( 51005071、51575163); 河南省高等学校重点科研项目(16A460006)

郑建新(1979—),男,教授,硕士生导师。E-mail: zhengjx@hpu.edu.cn

TG376.8; TB559

A

1000-1093(2017)06-1231-08

10.3969/j.issn.1000-1093.2017.06.024