基于QCS014A实验台的比例阀实验系统

2017-07-05何俊,夏斌

何 俊, 夏 斌

(四川大学 制造科学与工程学院,成都 610065)

基于QCS014A实验台的比例阀实验系统

何 俊, 夏 斌

(四川大学 制造科学与工程学院,成都 610065)

基于原有QCS014A实验台开发了电液比例阀实验系统,在充分利用现有设备硬件基础上进行硬件补充和软件编制。该系统运用LabVIEW软件编写系统人机界面,通过串口实现人机界面和PLC通信,设定的控制参数通过PLC实现电磁阀通断和比例阀的阀芯位置控制,PLC同时采集压力流量等信号反馈给人机界面,经过相应处理,界面实时显示实验结果波形和比例阀性能指标。该比例阀实验系统可以进行电液比例换向阀、电液比例流量阀、电液比例溢流阀性能测试,实现比例阀的稳态控制特性、稳态负载特性、动态特性曲线测量。同时,为了加深学生对比例阀运用的了解,系统还可进行双缸同步实验,通过PID控制实现双缸精确同步。借此系统,开设了比例阀的性能测试和双缸同步实验,取得了良好实验效果。

电液比例阀; LabVIEW软件; 串口通信

0 引 言

电液比例阀是介于开关型液压阀和伺服阀之间的一种液压元件[1],阀内部比例电磁铁根据输入的电压信号产生相应动作,使阀芯产生位移,阀口尺寸发生改变以实现和输入电压成比例的压力、流量输出的元件。现阶段比例阀的控制精度和响应速度方面可媲美伺服阀,但比起伺服阀其具有价廉和抗污染能力强等特点,在工业过程控制获得广泛的应用,代表流体控制技术的发展方向[2]。高校常规的液压实验教学受实验设备和经费的限制,只开设常规的开关型液压阀实验,几乎很少涉及到电液比例阀。机械设计及其制动化专业运用秦川机械QCS014A液压实验台开设了大量的基础液压实验,但由于设备的局限,从未开展过电液比例阀相关的实验项目。为了符合培养卓越工程师的目标,从培养学生角度出发,对QCS014A液压实验台进行改造,添置符合实验需求的液压阀和传感器,同时基于LabVIEW图形化设计开发实验界面,开发电液比例阀实验系统,增强学生对电液比例阀的理解和实际运用,弥补常规液压实验不足,取得良好效果。

1 实验系统简介

QCS014A液压实验台采用装拆式液压元件,管路连接采用快换接头和胶管总成,装拆方便。电气采用工控机加PLC控制,可实现液压基本回路教学实验。该实验台含有常规的液压元件、工控机、PLC,可以方便进行二次开发。由于电液比例阀是电液控制系统的关键元件,其静态和动态特性测试在电液控制系统的理论与实验研究中具有十分重要的意义[3]。同时多缸同步液压回路被广泛地应用于国防、能源、机械制造等领域,重型负载提升和推拉场合[4-5]。为此本电液比例阀实验系统主要开展电液比例阀性能测试和双液压缸同步实验。

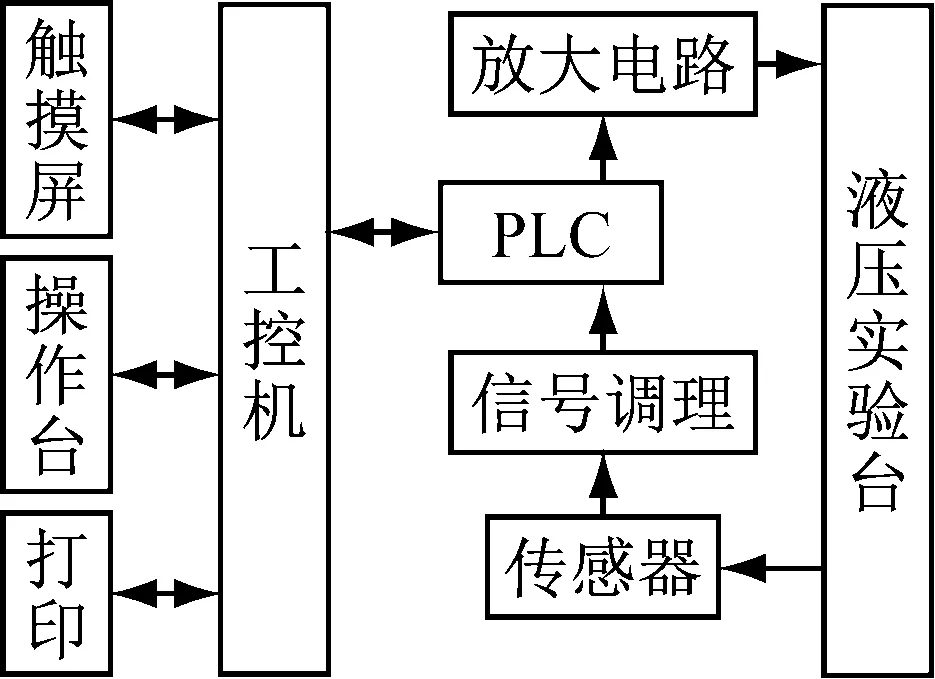

实验系统以工控机为上位机,控制PLC实现液压回路中电磁阀工作和实现电液比例阀的控制电压输出,系统压力、流量、位移等信号通过PLC的模拟量输入模块进行采集,LabVIEW软件制作操作界面,实现记录和数据处理。整个系统结构如图1所示。

图1 实验系统结构图

实验系统在原有的QCS014A液压实验台上进行改造,保留原实验台的功能,并且考虑成本问题,将已有的PLC作为控制核心,控制电磁阀、电液比例阀和接收传感器信号。电液比例阀控制信号和传感器信号都是模拟量信号,为此PLC搭载合适的模拟量模块。工控机与PLC通信,传递控制信号给PLC,通过编译PLC对外输出电磁阀的开关信号和比例阀控制模拟量信号,实现电磁阀和电液比例阀控制。PLC接收到传感器信号后,将其转化为数字量信号传递给工控机,实现状态监控。

2 系统硬件设计

2.1 液压回路搭建

整个实验系统液压回路分为电液比例阀性能测试和双缸同步回路实验。电液比例阀性能测试液压回路如图2所示。

图2 电液比例阀性能测试回路图

图中,电液比例换向阀5、电液比例流量阀8、电液比例溢流阀10为被测电液比例阀,电液比例溢流阀阀12与变量泵2作为液压源和安全阀。电磁换向阀4、6、9的不同状态组合决定液压油的走向,从而对不同的电液比例阀进行测试。4个单向节流阀4保证油液在任意液流方向下顺利流过电液比例流量阀8。被测阀端口处压力通过压力传感器3测得,流量通过传感器11测得。整个系统可以通过PLC自动控制构成不同回路,测试不同的比例阀。

为了进一步体现电液比例阀的实际运用,为此还设计了双缸同步实验以测试和调整同步效果。实验所用液压回路如图3所示,图中,电磁换向阀型4负责控制液压缸6的伸出和缩回,单向节流阀8控制主动液压缸的速度,此速度作为标准,而电液比例流量阀3控制从动缸的速度,实现主从式控制,此控制方式的误差取决于同步执行元件的跟踪误差[6]。电液比例溢流阀阀控制系统压力。为了模拟偏载情况下液压缸的同步情况,给液压缸施加不同负载7。

2.2 控制和检测模块构建

整个实验系统通过PLC来控制电磁阀的动作,同时控制电液比例阀的压力、流量,传感器信号也需要通过PLC来采集。为了满足设备使用要求,在原有的PLC模块基础上增加了模拟量输入/输出模块,并且根据系统的使用要求增添实验所需的传感器。原系统已配备了台达DVP-14SS PLC主机,16端口数字量输入输出、8端口数字量输入模块、4通道模拟量输入模块,2通道模拟量输出模块。根据液压实验系统的要求,PLC需要采集至少4路压力传感器,2路流量传感器信号,同时还须采集比例阀驱动器反馈的电流信号。为此需要为PLC更换或添加模拟量输入输出模块,考虑到实验系统传感器和被控电液比例阀的需求,增设DVP06XA-E2模拟量输入/输出混合模块。为了保证传感器性能一致性,压力传感器选用航天11所研制的Dacy420传感器,流量传感器选用上海九仪的LWGY-10B型涡轮流量传感器。传感器产生4~20 mA的电流信号,通过PLC模拟量输入端口进行采集,经过相应处理加以显示输出。硬件的连接相对比较简单,只需要对增设模拟量输入/输出混合模块组态,并按要求连接比例阀驱动器和传感器即可。

图3 双缸同步实验回路图

3 测试内容与系统保障

3.1 实验测试内容

电液比例阀性能测试和方法参照相关机械行业标准,比例阀的主要特性可归纳为:

(1) 稳态控制特性。电液比例阀的控制输入量与输出控制量(例如压力、流量等)之间关系的特性。稳态特性对方向阀和流量阀而言,主要是记录流量和输入电信号的关系,同时计算滞环、线性度、对称度、零偏和重复精度[7]。对溢流阀而言,主要是记录压力和输入电信号的关系,同时计算滞环、线性度和重复精度。

(2) 稳态负载特性。电液比例阀在某一设定的控制输入量时,其对应的输出量稳态抗负载干扰能力。

(3) 动态特性。整个电液比例控制装置的动态响应特性,用时域特性和频域特性来描述。时域特性对流量阀和方向阀,主要是记录输入电信号和输出流量关系和记录负载压力和输出流量的变化关系,绘制输入阶跃响应曲线,求取调节时间和超调量;对压力阀而言,就是记录输入电信号和输出压力,负载流量和负载压力的关系。频域特性,就是记录夫之比和相位差,绘制频率特性曲线,计算幅频宽和相频宽。

3.2 实验测试保障及原理

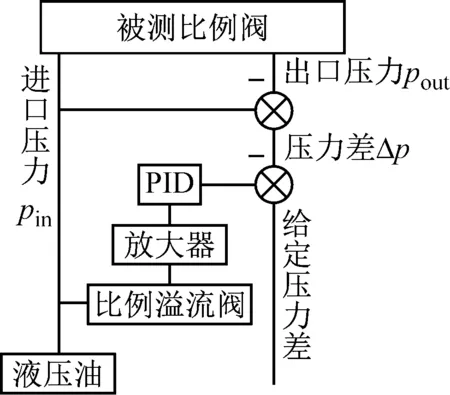

电液比例阀性能测试对液压系统和激励信号有特定的要求,在进行比例流量阀和方向阀稳态流量测试时,国标要求在恒定压降条件下测试输出流量和输入电流的关系,为此采用压差反馈控制来保持测试过程的阀压降恒定[8],其原理如图4所示。被测比例法的压降与给定压降比较得到误差信号,此误差信号经过PID控制器后向比例溢流阀输出信号,控制系统压力,保持被测阀压降为设定值。

图4 压差反馈原理图

常见的PID控制有模拟PID控制和数字PID控制,由于计算机控制是采样控制,属于数字PID控制,它只能根据采样时刻的偏差进行计算,控制作用不连续,在一个采样周期中不变化,同时运算和输出占用时间,效果不佳。因此,采用增量式积分分离PID控制算法[9],增量式PID控制算法数字控制器的输出是控制量的增量,积分分离PID算法的原理是当被控量与设定值偏差较大时,取消或减弱积分作用,当被控量接近给定值或偏差较小时,加入积分作用。这样可以减小积分作用带来的系统稳定性降低、超调量增大,还可消除静差,提高控制精度[10]。控制器的表达式如下:

(1)

式(1)为增量式PID控制器数学描述,式中,u(k)为第k次采样控制系统输出,

(2)

(3)

式(3)为增量式积分分离PID控制器数学描述。实际使用时,使用凑试法进行参数整定。

比例阀动态特性通常用频率特性和阶跃响应特性来表示[11]。频率响应测试采用三角波、方波、正弦波和正弦扫频波[12]进行测试,系统产生已知变频率的波形,测量系统的稳态相应,输入输出信号频率相同,幅值和相位不同,从而得到相频特性和幅频特性。阶跃响应是一定油压下,输出量对输入节约电流的跟踪过程,为此需要系统产生波形信号。

双缸同步实验回路同样采用增量式积分分离PID控制算法来实现,系统采集输入两液压缸的油液流量,将流量差值作为输入信号,通过PID调节后,实验主从式双缸同步。

4 测试软件系统

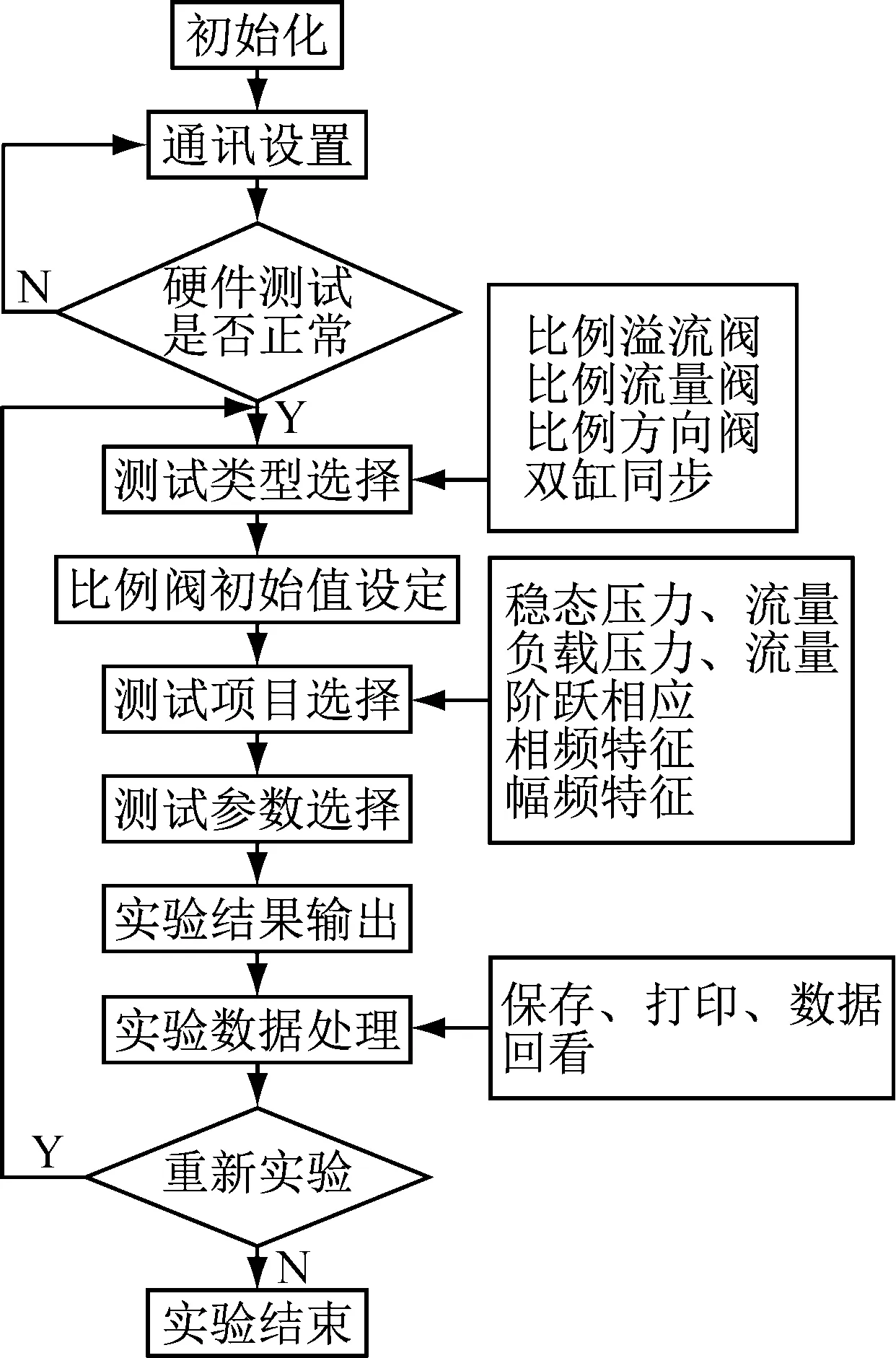

实验软件部分设计主要分为系统人机界面部分和PLC程序设计。人机界面的功能是向PLC传输控制指令,从而控制实验液压回路电磁阀通断和换向,并向比例阀输送控制数据实现比例阀控制,同时接收PLC采集的传感器信号加以处理并显示。人机界面程序工作流程如图5所示。

图5 系统软件工作流程图

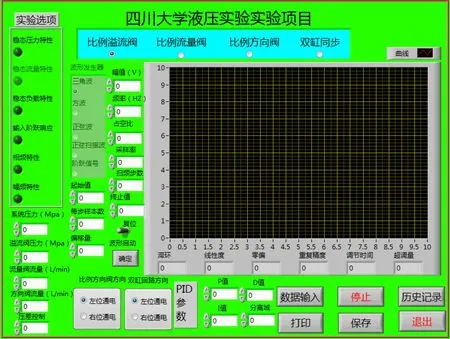

4.1 人机界面

人机界面设计运用图形化编程软件LabVIEW实现,此软件具有编程简单、数据采集和数据处理能力强、人机界面友好等特点,在此平台上进行数据采集处理系统设计可节省大量的程序开发时间[13-14]。此人机界面与PLC通过串口实现通信,通过人机界面向PLC传递控制信号,同时读取PLC寄存器的值即传感器数据。LabVIEW与PLC串口通信采用VISA标准[15]编程,通过循环控制实现数据的读写操作。串口通信采用ASCII模式[16],因此LabVIEW传送的数据要转换成PLC能识别的格式,同时LabVIEW接收到的PLC数据需要翻译成方便识别的信号。台达PLC串口通信数据格式如表1所示。

表1 台达PLC串口通信数据格式

校验码计算方法:从通迅地址开始至最后一个资料内容加总,以字节为单位,忽略进位,将该值取2的补数。电磁阀控制信号写入线圈Y中,比例阀的控制参数写入资料寄存器D0~D3中,传感器信号存入资料寄存器D256~D264中。图6展示了人机系统界面外观:

(a) 通信设置和硬件检测界面

(b) 测试界面

4.2 PLC程序设计

PLC程序的功能主要是采集传感器信号并将其转化为数字量信号存储于资料寄存器中,等待上位机读取;同时接收串口信号控制电磁阀动作,并且将比例阀的控制信号转化为电压信号输出。整个过程工作流程如图7所示。

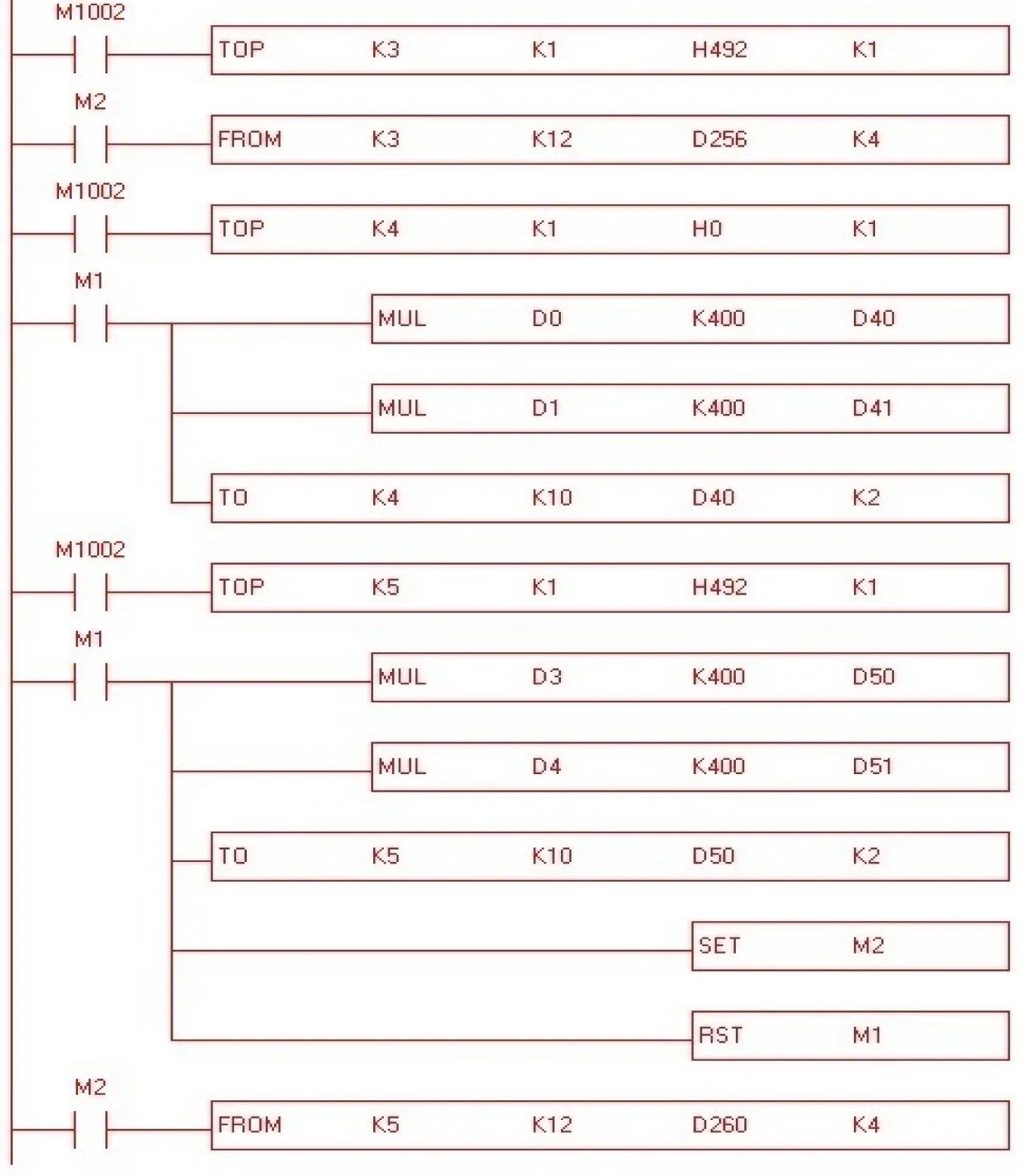

设备原有的台达SS2系列PLC可以通过专用指令去设置模拟量端口,并且可以传送数据到相应模块端口经数模转换输出相对应的电压值控制比例阀工作,同时模拟量模块采集的信号经模数转换后存入特设的数据寄存器中,人机界面通过串口读取数据。本系统PLC主机配置了4通道模拟量输入模块、2通道模拟量输出模块和6通道输入输出混合模块,相应的转换程序如8所示。

图7 PLC程序工作流程

图8 PLC模数/数模转换程序

5 系统效果

经过反复调试和功能验证,该系统可以实现电磁阀和电液比例阀的控制,并且可以采集压力、流量传感器的值和比例阀驱动器反馈电流,再配合液压回路,可以实现常见电液比例阀静态和动态性能测试,同时可实现双缸同步控制。系统功能正常,可以满足比例阀实验所需。图9展示了比例阀单位阶跃响应的特性测试结果,充分体现了系统工作可靠。

图9 特性测试结果

6 结 语

依托原有的秦川QCS014A液压实验台,在此基础上增设相应的比例阀和驱动放大器、传感器,为PLC增加模拟量模块,通过虚拟仪器软件制作人机界面,开发了比例阀性能测试和典型双缸同步实验功能,满足开展比例阀实验的需求。人机界面通过串口通信实现与PLC的数据传输,人机界面设定控制参数和实验项目,将控制信息转化为PLC串口通信标准数据传送给PLC,控制电磁阀通断控制和比例阀输入电压。同时,PLC采集传感器信号转化为数字信号传送给人机界面,人机界面通过转换实现信号的显示和数据处理。

[1] 黄银萍,唐志勇.工程机械电液比例阀控制系统模糊PID控制器的研究[J].机床与液压,2010,38(13):52-54.

[2] 张 弓,于兰英,吴文海,等.电液比例阀的研究综述 [J].流体传动与控制, 2008(8):32-36.

[3] 高军霞,刘 军.基于虚拟仪器的电液比例阀性能测试实验台的设计[J].液压与气动,2009(8):17-18.

[4] Ni Jing, Xiang Zhanqin, Pan Xiaohong,etal. Motion synchronization modeling and control for muti-cylinder electro-hydraulic elevating system[J].Chinese Journal of Mechanical Engineering, 2006, 42(11): 81-87.

[5] 潘 晴, 黄明辉. 多缸并行驱动液压系统建模与动态特性 分析[J]. 四川大学学学报,2014,46(1):193-198.

[6] 曹 阳,李巧梅.液压同步系统的研究进展[J].现代制造工程,2014(11):136-140.

[7] 吴锦虹,吴百海,谭光好,等.基于虚拟仪器技术的电液伺服(比例)阀测试系统的开发[J].流体传动与控制,2006(2):7-10.

[8] 王 渝,肖凯明,王向周,等.电液控制元件性能检测系统[J].北京理工大学学报,1997,17(3):307-313.

[9] 徐 坤,周子昂,吴定允.基于DSP直流无刷电机控制系统的设计与实现[J].信阳师范学院学报,2016(2):249-252.

[10] 董海运,肖 航.积分分离与变速积分PID算法的比较研究[J].仪器仪表用户,2009(2):79-80.

[11] 谭尹耕.液压实验设备与测试技术[J].北京:北京理工大学出版社,1997:130-140.

[12] 沈 伟,王军政,汪首坤,等.电液比例阀静动态性能测试系统的研制[J].机床与液压,2005(7):108-110.

[13] 谢志萍,许明恒.虚拟仪器在QCS003A液压实验台中的应用[J].机械,2003,30(2):65-67.

[14] 高名乾, 贺尚红. 基于LabVIEW的液压实验台数据采集系统设计[J]. 机床与液压, 2008,36(5):147-150.

[15] 赵立军.基于VISA接口的可编程电源输出控制程序[J].计量与控制技术,2015,42(12):1-2.

[16] 张少明,张禧博,黄梓康.MODBUS在工控PLC的应用[J].机电工程技术,2016,45(4):43-45.

Development of Proportional Valve Experiment System Based on QCS014A

HEJun,XIABin

(School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

In this paper, the electro hydraulic proportional valve test system was developed based on the original QCS014A experimental platform. The hardware supplement and software development were carried out based on the existing equipment. The LabVIEW software was used to design man-machine interface, the interface and PLC were realized through the serial port. The control parameters were transferred to PLC to control solenoid valve and electro hydraulic proportional valve, then the pressure signal and flow signal were collected by PLC. The signals were fed back to the man-machine interface, and then the experiment waveforms and index were displayed after processing the corresponding. The electro-hydraulic proportional valve, the electro-hydraulic proportional flow valve, the electro hydraulic proportional relief valve could be test based on this proportional valve experiment system. The proportional valve steady control characteristics, the static load curve characteristics, the dynamic characteristics could be measured, also. At the same time, the double cylinder synchronization experiments through the PID control to achieve double cylinder precise synchronization could be carried out in order to deepen the students’ understanding of the use of the electro hydraulic proportional valve. The performance test of proportional valve and the experiment of double cylinder synchronization were been made by this system and good results were achieved also.

electro hydraulic proportional valve; LabVIEW software; serial communication

2016-09-10

何 俊(1984-),男,四川西昌人,硕士,工程师,主要从事数控技术、液压传动等方面的教学及研究工作。

Tel.:13808049945;E-mail: hejun0201102@126.com

TH 137

A

1006-7167(2017)06-0151-05