硫磺回收及尾气处理工艺综述

2017-07-05殷树青

殷树青

(中国石化齐鲁分公司研究院,山东淄博255400)

硫磺回收及尾气处理工艺综述

殷树青

(中国石化齐鲁分公司研究院,山东淄博255400)

综合介绍了硫磺回收装置的多种新工艺、新技术。回顾了硫磺回收工艺技术的发展过程、技术特点及应用范围,列举了当今世界范围内大型硫磺回收装置建设和设计案例。对几种常用硫磺回收尾气处理工艺的投资进行了比较。对于国内所开发的具有自主知识产权的成套硫磺回收工艺技术,提出了装置建设方面的相关意见及建议。

克劳斯法 酸性气 硫磺回收 尾气处理 工艺比较 改进

自从20世纪30年代改良克劳斯法实现工业化以来,以H2S酸性气为原料的硫磺回收工业得到了迅猛发展。采用克劳斯(Claus)法从酸性气中回收元素硫的工艺已成为天然气或炼厂气加工的一个重要组成部分。Claus工艺总硫磺回收率可达到94%~97%。由于受到热力学平衡限制,酸性气中3%~5%的H2S不能转化为元素硫[1]。

鉴此,国内外在不断开发具有高活性和多种性能特点的催化剂以形成系列化产品的同时,还发展了许多新的硫磺回收工艺技术。一是改进硫磺回收工艺本身,提高硫的回收率或装置效能,这包括发展富氧Claus工艺和亚露点技术等;二是发展尾气处理技术,主要包括选择氧化加氢还原工艺等。技术上比较成熟且在装置数量上一直领先的加氢还原吸收法Claus尾气处理工艺近年来也有新发展。

上述技术发展动向预示着Claus工艺的重大改革,对于今后面临的日益严格的环境和生态保护要求以及实现高效能和高效益的硫磺回收生产具有重要的现实意义。

1 富氧Claus工艺

富氧Claus工艺是一种改良的Claus工艺,其主要原理和常规Claus工艺相同,主要的改进为主燃烧炉供风由空气改为富氧空气,催化转化段过程气量显著减小,在装置处理能力大幅提高的同时还降低了能耗以及下游尾气处理装置的负荷。富氧Claus技术可以采用不同氧含量的富氧空气,如低浓度富氧[φ(O2)<28%]、中等浓度富氧[28≤φ(O2)<45%]和高浓度富氧[φ(O2)≥45%][2]。目前使用的富氧技术主要有Cope工艺、Sure工艺、PS工艺等[3-4]。

1.1 Cope工艺

富氧硫磺回收工艺中最先投入工业化运行的是美国空气产品与化学品公司(Air Products & Chemicals lnc)设计的Cope(Claus oxygen-based process expansion)工艺。该工艺的技术关键有两点:一是使用了一种特殊设计的燃烧器,以保持火焰平衡;二是用循环鼓风机将冷凝器排出的部分过程气返回燃烧炉,以调节炉温。

1.2 Sure工艺

Sure工艺是由英国BOC公司(British Oxygen Co.)和美国ParSon公司共同开发的富氧硫磺回收技术。为了应对反应炉内释放的过量热,BOC公司提出了两级反应炉法和侧线反应炉法的工艺流程,在两级反应炉工艺中,两个反应炉和余热锅炉串联排列,全部酸性气和空气都送入装有Sure燃烧器的第一反应炉中,部分O2则通过该燃烧器的专用注氧喷嘴直接进入第一反应炉。第一反应炉可回收约70%的硫,燃烧产物经第一余热锅炉冷却后,再流入第二反应炉。

1.3 PS工艺

PS富氧技术是由德国Messer公司推出的氧气后燃烧工艺。氧气通过多个喷枪以超音速喷入反应炉中,高紊流的O2在CIaus装置的反应炉中形成一个新增的后燃烧区,使离开燃烧器尚未完全燃烧的气体在后燃烧区中完全燃烧。该工艺的特点是原有的与生产运行安全有关的燃烧器、反应炉、余热锅炉和催化反应器等设备及部件均不需改动,运行温度也保持在设计值,因此改动部分的投资费用很低,仅为新建装置的1%,硫磺回收能力却增加了58%,从而提高了装置生产的灵活性。

2 亚露点硫磺回收工艺

硫磺回收与尾气处理结合一体的亚露点硫磺回收工艺近年来取得了一定的技术进展。从热力学角度分析,经典的Claus法制硫过程中,H2S最高能达到的总转化率只决定于最后一个催化转化器的操作温度。后者由于受到气相中硫露点的限制,其最低操作温度通常控制在180~200 ℃[5]。亚露点硫磺回收工艺包括MCRC工艺、Sulfreen工艺、Clinsulf-DO工艺、Clauspol工艺等[6]。

2.1 MCRC工艺

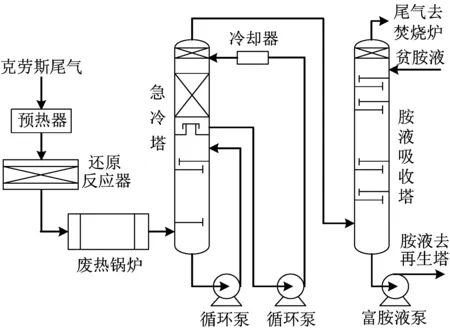

MCRC工艺是由加拿大矿物和化学资源公司(Mineraland Chemical Resoure Co)推出的一种把硫磺回收装置和尾气处理装置合成一体的硫磺回收技术,为传统的Claus过程的延伸, MCRC过程是在Claus装置最后两级(或三级)转化器(也叫反应器)中循环进行[7]。当最后的一级(或二级)反应器在低于硫露点的操作时,另一级反应器进行再生。由于硫的吸附使催化剂活性失效时,这些反应器就进行切换,MCRC装置仅比具有相同数量转化器的一般Claus装置稍贵一些,把三级转化的一般Claus装置的投资作为基准(100%),对比之下,三段转化MCRC和四段MCRC仅比三、四级普通Claus投资分别高7%和23%。相对应三级Claus硫收率95%~97%来说,MCRC硫磺回收率上升至98.5%~99.5%[8]。典型的MCRC 硫磺回收工艺流程见图1[9]。

图1 典型的MCRC硫磺回收工艺流程

2.2 Clinsulf-DO工艺

Clinsulf-DO 工艺是由德国 Linde 公司开发的,主要用于从φ(H2S )为 1%~10%的酸性气中回收硫磺。该工艺的核心是采用了内冷式反应器,由绝热和等温两段构成:上段为绝热反应区,酸性气和空气混合物在此发生反应,释放出反应热,加快了反应速度;下段为等温反应区,反应气体通过内部冷却,温度保持在硫露点以上的安全温度。这样促使反应平衡向生成产品硫磺的方向进行,将 H2S 直接氧化成硫,并极大的提高了硫转化率,其工艺流程见图2[10]。

图2 Clinsulf-DO工艺流程

2.3 Clauspol工艺

Clauspol工艺是IFP的专利技术。最初的Clauspol工艺称为Clauspol-1500,它采用喷水直冷,按照反应平衡H2S+SO2在排放尾气中含量(φ)小于1 500 μL/L,总硫转化率大于98.5%。1993年推出了Clauspol-300技术,该工艺使排放尾气中H2S+SO2含量(φ)可降至100~150 μL/L,总硫转化率可达到99.7%,改进的关键是在溶剂循环泵后的循环返塔线上增加一个水冷却器,用间接冷却代替喷水直接冷却取走反应热。1996年,IFP又进一步开发了Clauspol-99.9工艺,该工艺可使总硫转化率达到99.9%[11]。

2.4 Sulfreen工艺

Sulfreen工艺是由德国鲁奇(Lurgi)和法国Elf Aquitanine公司联合开发的,系固相催化低温Claus工艺。为了提高总硫收率以适应更严格的SO2排放标准,现已开发成功了几种Sulfreen变体工艺[12]。

2.4.1 Hydrosulfreen工艺

Hydrosulfreen工艺是在传统Sulfreen工艺的基础上增设了加氢段,在一个尾气水解/氧化反应器内先进行加氢水解(即将尾气中的硫化物变为H2S,然后用TiO2基催化剂直接氧化H2S为元素硫,剩余的未反应的H2S和SO2在Sulfreen装置内继续进行Claus反应)。该工艺总硫收率达到99.5%。

2.4.2 Carbosulfreen工艺

Carbosulfreen工艺是在传统Sulfreen装置后面增设了两个CarboSulfreen反应器:第一段在富H2S条件下进行低温Claus反应;第二段以活性炭催化剂氧化H2S,在类似于Sulfreen反应器温度条件下将H2S直接氧化为元素硫,并同时进行Claus反应。2.4.3 Oxysulfreen工艺

Oxysulfreen工艺克服了传统Sulfreen工艺的局限,总硫收率可达99.5%。其工序与HydroSulfreen工艺基本相同,但尾气加氢与直接氧化分别在两个反应器完成。

3 选择性氧化硫磺回收工艺

选择性氧化类工艺是利用选择性氧化催化剂将低浓度的H2S直接氧化成元素硫。属于这类工艺的有Selectox、Modop、超级Claus (Super Claus )、超优Claus法(EURO Claus)[13],其中超级Claus工艺发展相对迅速。

3.1 Selectox硫磺回收工艺

Selectox工艺由UOP和Parsons公司于20世纪70年代联合开发成功,用于从贫酸气中回收硫磺或用于硫磺回收尾气的净化[14]。Selectox类似于Claus工艺,不同之处在于用一个装有Selectox催化剂的固定床代替Claus反应用的燃烧炉和反应器,且原料酸性气中夹带的少量醇胺或烃类也不会影响操作[15],Selectox衍生工艺包括BSR-Selectox工艺和循环Selectox工艺。

3.1.1 BSR-Selectox工艺

该工艺把Claus尾气配入化学计量的空气后直接在转化器中催化氧化制硫,使总硫磺回收率达到99%以上。所用的Selectox-32催化剂,经过8年时间运行,转化器中催化剂活性几乎没有受到损失。若再附加一个Claus催化剂床层的话,总硫磺回收率将增加到99.5%以上。

3.1.2 循环Selectox工艺

循环Selectox过程与Selectox工艺基本相同,但通过使用循环鼓风机把一级冷凝器的部分出口气体送回转化器以调节温升。由于采用低成本的碳钢建造和不需要使用胺或其它化学试剂,Selectox硫磺回收工艺装置建设费用低,其工艺流程见图3。

图3 循环Selectox硫磺回收工艺流程

3.2 Modop尾气处理工艺

Modop(Mobill oil direct oxidation process)工艺是由德国Mobil-AG公司开发的,主要用于Claus尾气处理,也可用于H2S浓度较低的其它气体,总硫收率可达到99.5%以上[16]。

与目前主要的硫磺回收工艺相比,Modop工艺具有硫磺回收率高、能耗低,不产生有害的副产品和无废液处理问题等优点。该工艺包括3部分:尾气加氢、

过程气脱水和直接氧化。Claus尾气进入还原气发生器,加热到适当温度产生还原性气体,然后气流进入催化加氢反应器,经还原后的Claus尾气再进行脱水。典型的设备是用一个绝热急冷塔和一个酸水汽提塔完成。经脱水的气流再进行最后的氧化反应生成单质硫,直接氧化反应器是Modop工艺的核心。

3.3 超级Claus(Super Claus)硫磺回收工艺

超级Claus工艺是荷兰康姆普雷姆公司(Comprimo B.V.)与VEG 气体研究所和乌德勒支(Utrecht)大学合作开发的。它有三级或四级反应器,前两级或三级使用普通Claus催化剂,第三级或第四级使用选择性氧化催化剂,与前几级转化反应所不同的是将H2S直接选择性氧化成元素疏,总硫收率可达99%或99.5%以上[17]。

全球超级Claus装置在2012年已超过190套,其规模为7~1 165 t/d,反应器入口φ(H2S)控制在0.6%~1.0%,φ(SO2)小于0.05%,典型的超级Claus工艺流程见图4[18]。

图4 典型的超级Claus工艺流程

3.4 超优Claus(EURO Claus)工艺

超优Claus工艺与超级Claus工艺区别是在最后一级Claus反应器床层下面装填了加氢还原催化剂,构成加氢还原反应器(超优Claus转化器),将SO2还原成硫和H2S后再选用选择性氧化催化剂,使总硫磺回收率得以大大提高。根据酸性气体进料量和催化反应器数量,回收率可以达到99.4%以上[19]。

4 还原吸收法尾气处理工艺

还原类工艺的原理是先将尾气中各种形式的硫加氢还原为H2S,然后选择吸收H2S返回Claus装置。典型的还原-吸收技术是荷兰Shell公司的SCOT ( Shell Claus Offgas Treating)工艺,其主要缺陷是装置投资和能耗较高,在此基础上又发展出来新的工艺来降低能耗。

4.1 HCR(High circle ratio)工艺

HCR 工艺是意大利Siirtec NIGI(SINI) 公司的专利技术,也属于加氢还原吸收工艺,与常用的SCOT工艺相比,取消了在线加热炉的设置,改为利用制硫炉过程气和焚烧炉烟气的废热加热制硫尾气,以达到加氢反应的温度。传统的Claus工艺一般控制φ(H2S)/φ(SO2)为2,而HCR工艺过程在Claus段操作时仅使用少量的空气,以便增大φ(H2S)/φ(SO2)的比率,减少了Claus段尾气中需要加氢的SO2数量,从而使加氢反应中需要消耗的氢气大大下降,而相应的H2S数量增加,使得H2S分解生成的H2满足尾气加氢处理的需要[20]。

采用HCR还原吸收段工艺可使硫磺回收装置总硫磺回收率达到99.9%以上,接近于“零硫排放”。2010年,西欧某炼油厂进行扩建工程,将总硫磺回收能力增至240 t/d,包括一套新的HCR尾气处理单元与两级Claus硫磺回收装置组成。Siirtec Nigi保证净化气中H2S含量不大于50 mg/m3[21]。

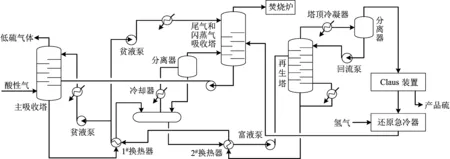

第一套规模为1.5 t/d的工业装置已于1988年在意大利Robassomero建成投用,HCR 还原吸收段工艺流程见图5[22]。

图5 HCR 还原吸收段工艺流程

4.2 RAR(Reduction、Absorption and Reycle)尾气处理工艺

由意大利Technip KTI公司开发的RAR尾气处理技术是一种广为采用的还原型尾气处理技术,能够将炼厂的硫磺回收率提高至99.9%以上。该工艺基本原理和SCOT工艺相同, SCOT工艺采用在线加热炉产生氢源并加热过程气,而RAR工艺利用外供氢源,采用气-气换热器(和加氢反应器出口过程气换热)加热过程气,以免燃料气燃烧不完全。基于RAR工艺改进的RAR MULTIPURPOSE (多用途)技术将酸气富集技术与Claus尾气处理技术相结合,适用于处理硫化氢含量极低或含有 Claus 装置无法处理的杂质的原料。RAR MULTIPURPOSE 技术能够提高贫酸气的硫化氢浓度,经富集后的气体便可用常规配置的Claus装置进行处理,最终排放φ(SO2)<0.005%[23-24],工艺流程见图6。

图6 多用途RAR 尾气处理工艺流程

4.3 超级SCOT(Super-SCOT)工艺

Super SCOT工艺是由荷兰康普雷姆公司在传统的SCOT还原吸收工艺基础上,为进一步提高尾气净化度和节能降耗而设计的新工艺。在Super-SCOT工艺的还原吸收部分,通过采用从再生塔中部引出半贫液,送至吸收塔对酸气进行分段二次吸收的方法,从而提高了尾气的净化率,净化尾气中残余的φ(H2S)可从原来的0.03%降至0.001%~0.005%,同时还节省了30%用于再生的蒸汽消耗量。

4.4 串级SCOT工艺

串级SCOT是荷兰Comprimo公司的专利技术,其和SCOT工艺相比较有以下特点:SCOT工艺需单独设置再生塔,而串级SCOT工艺毋需单独设置再生塔,只需将吸收塔底的富液送至上游脱硫装置吸收塔中部,进一步提高富液的酸性气负荷后,再送至共有的再生塔即可。这样既减少了装置溶液的循环总量,亦降低了蒸汽和电力消耗,还可与一个或多个吸收、再生系统相连接,即使上游脱硫装置的吸收塔停工,也可保证连续运行,因此操作非常灵活。

4.5 低硫SCOT(LS-SCOT)工艺

为了满足日益严格的环境保护要求,荷兰Comprimo公司在SCOT工艺的基础上又发展了LS-SCOT工艺。LS-SCOT与SCOT工艺的主要区别[25]:①LS-SCOT工艺吸收塔和再生塔的塔板比SCOT工艺的多;②LS-SCOT工艺的溶剂中需加入助剂,以改善再生效果,即在相同蒸汽耗量时,贫液质量较高;或为达到相同贫液质量,蒸汽耗量较低;③LS-SCOT工艺溶剂进入吸收塔的温度比SCOT工艺(40 ℃)低5 ℃,使净化气中的H2S含量降低50%。因此LS-SCOT工艺的投资费用虽比SCOT工艺要高15%,但其硫磺回收率从原来的99.8%提升至99.95%。

5 其他硫磺回收工艺

5.1 LO-CAT 硫磺回收工艺

LO-CAT 硫磺回收工艺是一种液相催化氧化法硫磺回收技术,属于湿法硫磺回收工艺,最先是由美国ARI 技术公司开发的专利技术,后又为美国 USFilter公司拥有[26]。

LO-CAT 硫磺回收工艺使用铁离子络合物液体催化剂,常温下将H2S溶于水后,电离成HS-和H+,溶液中的催化剂Fe3+与HS-发生氧化还原反应,直接转化为元素硫,同时铁离子催化剂Fe3+被还原为亚铁离子Fe2+。然后铁催化剂用空气氧化,将Fe2+氧化为Fe3+,使催化剂恢复活性后循环使用,反应以水相为介质。该工艺硫化氢的硫脱除率可以达到 99.9%以上。LO-CAT工艺生成的硫磺为低温硫浆,由真空带滤机抽去水分后即得到固体硫磺,且带滤机所使用的滤布冲洗水可重复循环使用,较为节能[27]。

5.2 Beavon工艺

由Ralph M.Parsons公司和加利福尼亚联合石油公司开发的Beavon工艺已用于两级Claus尾气净化装置,总硫磺回收率达到98.5%~99.5%[28]。Beavon 法尾气处理工艺流程见图7[29]。

图7 Beavon 法尾气处理工艺流程

6 工艺技术评价

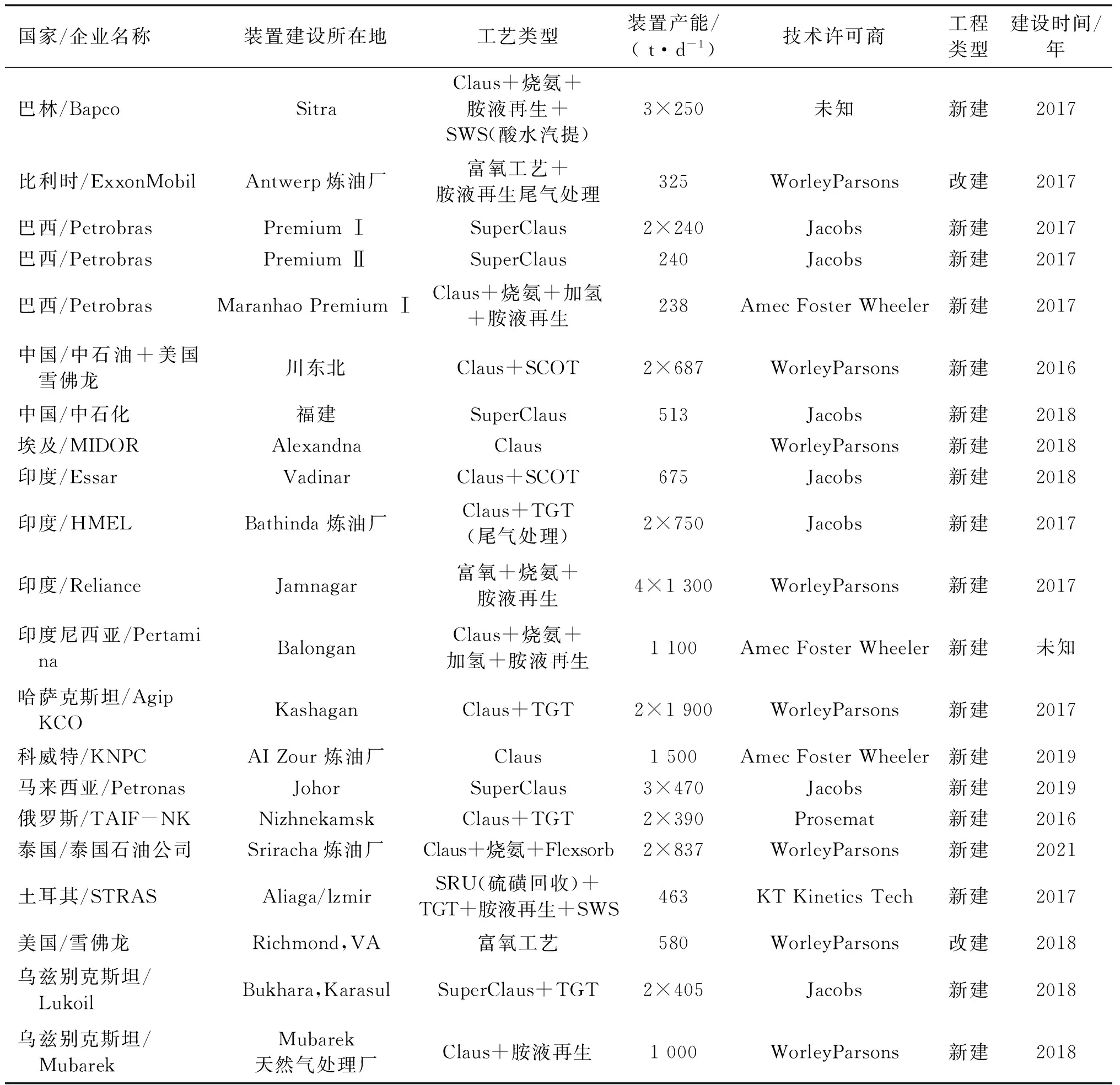

近几年发展最快的硫磺回收和尾气处理技术主要有Claus+SCOT、Super Claus、Cope和MCRC等工艺。另外从地理分布情况来看,Cope工艺因通用性较强,适用于任何地区和类型的装置;Super Claus工艺和Claus+SCOT工艺因操作灵活和环境及规模效益显著,故在炼油厂和天然气净化厂装置所占比例较多,而MCRC工艺因对酸性气供应质量有较高要求,则主要用于天然气田装置。目前世界范围内正在建设或设计的大型硫磺回收装置如表1所示[30]。

硫收率要求高且规模较大的装置宜选择还原吸收型的尾气处理工艺,改进后的装置总硫收率可达到99.8%以上。这种装置工艺成熟,操作性能可靠,即使上游的Claus装置产生大幅波动,仍可获得较好的总硫磺回收率,而且开工率高,计划外停工不到1%。几种主要的尾气处理工艺投资操作费用和效能情况见表2。

国内相关工程设计及科研单位在引进硫磺回收工艺、催化剂和脱硫剂方面积累了丰富的经验,科技人员经过消化、吸收、再创新,开发了具有自主知识产权的硫磺回收工艺技术。如镇海石化工程公司的Claus+ZHSR技术是采用在线炉加热方式[31],山东三维工程公司的Claus+SSR技术是采用一转入口气高温掺合、尾气加氢入口气换热方式(与尾气焚烧炉烟气换热)[32]等。中国石化齐鲁分公司研究院开发了具有自主知识产权的LS-DeGAS降低硫磺回收装置SO2排放成套专利技术,该技术实施后烟气排放ρ(SO2)可降至200 mg/m3以下,优化操作后可以降至100 mg/m3以下,满足即将执行的新环保法规要求,达到国际领先水平[33]。

表1 全球正在建设或设计的大型硫磺回收装置

表2 几种尾气处理工艺装置投资和操作费用情况

注:1)以克劳斯硫磺回收装置投资费用为100%计。

7 结论及建议

1)国家有关部门已出台GB 31570—2015《石油炼制工业污染物排放标准》,要求新建硫磺回收装置尾气排放ρ(SO2)小于400 mg/m3(特定地区小于100 mg/m3)。为了满足新的环保法规要求,今后应致力于硫磺回收工艺技术及设备的改进和开发。

2)新建大型硫磺回收装置工艺、技术、设备应立足国内,但影响装置长周期运行和硫磺回收率的关键设备或分析仪器考虑国外引进。提高硫磺回收工艺水平,开好、开稳硫磺回收装置,不但具有社会效益,还有较好的经济效益。同时对于炼油企业来说,减少硫的损失是体现油品质量和企业生产管理水平的一个标志,也是实现减少排放、保护环境的客观要求。

[1] Kanattukara Vijayan Bineesh,Dong-Kyu Kim,Dong-Woo Kim,etal.Selective catalytic oxidation of H2S to elemental sulfur over V2O5/Zr-pillared montmorillonite clay[J].Energy Environ.Sci., 2010(3):302-310.

[2] 何文建.富氧技术在脱硫装置的应用[J].化工设计,2014,24(5):5-8.

[3] Eow J S.Recovery of Sulfur from Sour Acid Gas:A Review of the Technology[J].Environmental Progress,2002,21(3):143-162.

[4] 白昊.硫磺回收工艺的模拟与优化[D].大连:大连理工大学,2013.

[5] 陈赓良.克劳斯法硫磺回收工艺技术进展[J].石油炼制与化工,2007,38(9):32-36.

[6] John Sames.Tail gas treating for sulphur recovery[J]. Sulphur,2012,338:52-54.

[7] 林宵红. MCRC硫磺回收技术[J].石油化工环境保护,1998(2):37-41.

[8] 李正西.加拿大MCRC硫磺回收及尾气处理技术.氮肥设计,1995,33(6):58-64.

[9] 陈昌介,高艳楠,常宏岗,等. MCRC 硫磺回收工艺研究与分析[J].化学工程,2011,39(3):72-75.[10] 王治红,李纭.Clinsulf-DO 硫磺回收工艺技术进展[J].石油化工应用,2016,35(3):10-14.

[11] 李隆基. Clauspol硫磺回收尾气处理工艺及在我国的应用[J].石油炼制与化工,1998,29(7):15-19.

[12] 蒲远洋,诸林,杜通林.亚露点硫磺回收及尾气处理新进展[J].天然气与石油,2006,24(1):42-46.

[13] 李舒,郑玲玲. 硫磺回收尾气处理技术及展望[J].科技传播,2012(9):111-112.

[14] 万京帆. H2S气体回收工艺过程研究[D].青岛:青岛科技大学,2015.

[15] 张文革,黄丽月,李军.硫磺回收工艺技术进展[J].化工科技,2011,19(3):76-78.

[16] 王荫丹.硫化氢选择性氧化制硫工艺技术探讨[J].石油与天然气化工,2008,37(1):31-37.

[17] J Borsboom,M van Grinsven,A van Warners,etal.Sulfur recovery further improved[J]. Hydrocarbon Engineering,2002(3):29-35.

[18] Dennis Koscielnuk,Frank Scheel,Steven F Meyer,etal.Low cost and reliable sulphur recovery[J].Sulphur,2010,326:43-46

[19] 王明丽.克劳斯法硫磺回收工艺技术现状及前景展望[J].化工中间体,2010(4):11-16.

[20] 方联殷.硫磺回收装置HCR 工艺的应用[J].广东化工,2009,36(11):222-224.

[21] L Micucci.Advanced HCRTMtargets zero sulphur emissions[J].Sulphur,2011,337:40-41.

[22] G C Perego,M A Galbiati,Gulyas.带HCRTM尾气处理的新建硫磺回收装置简介[J].硫酸工业,2009(4):47-52.

[23] Michele Colozzl.Customised solutions with RAR technology[J].Sulphur,2011,337:42-46.

[24] Luciano Sala. RAR Claus尾气处理工艺[J]. 中外能源,2009,14(6):70-76.

[25] 刘泼.硫磺回收及尾气处理工艺综述[J].硫磷设计与粉体工程,2007(6):9-12.

[26] 杨海梅.硫磺回收工艺技术及其应用前景[J].无机盐工业,2011,43(10):9-11.

[27] 李玥,崔虎,李亚飞,等. LO-CAT 与 Clinsulf-Do 硫磺回收工艺的应用比较[J].石油化工应用,2013,32(10):93-99.

[28] John S EOW.Recovery of sulfur from sour acid gas:A review of the technology[J].Environmental Progress,2002,21(3):143-158.

[29] 陈赓良. 硫黄回收尾气处理工艺的技术发展动向[J].天然气与石油,2016,34(3):35-53.

[30] PROCESS PLANT SURVEY.Sulphur recovery plant[J].Sulphur,2017,368:26-28.

[31] 朱元彪,陈奎. ZHSR硫磺回收技术[J].炼油技术与工程,2008,38(11):6-10.

[32] 范西四,曲思秋. 不断完善走向成熟的SSR工艺技术[J].当代石油石化,2007,15(17):37-40.

[33] 殷树青. 硫磺回收催化剂及工艺技术综述[J]. 硫酸工业,2016(3):33-38.

Review of sulphur recovery and tail gas treatment process

YINShuqing

(Research Institute of Qilu Branch Co., SINOPEC, Zibo, Shandong,255400,China)

The review introduced various innovate processes and technologies for the sulphur recovery unit. The history of sulphur recovery technology development, technical features and application scope are reviewed. The cases for constructions and design of the large-scale sulphur recovery plant in the world are listed. The investment among several commonly used sulphur recovery tail gas treatment processes are compared. Comments and advices on the plant constructions are provided for the whole-set sulphur recovery technology which is developed independently and domestically and the intellectual property is fully owned.

Claus process; acid gas; sulphur recovery; tail gas treatment; process comparison; improvement

2017-04-22。

殷树青,男,中国石化齐鲁分公司研究院高级工程师,从事情报、期刊等相关工作。电话:0533-7581275;E-mail:ysqing@sina.com。

TQ111.16

B

1002-1507(2017)06-0034-08