铸铁曲轴圆角强化工艺的拓展与验证

2017-07-01朱正德李伟上海大众动力总成有限公司上海201807

朱正德,李伟(上海大众动力总成有限公司,上海201807)

铸铁曲轴圆角强化工艺的拓展与验证

朱正德,李伟

(上海大众动力总成有限公司,上海201807)

感应淬火作为一种表面强化工艺虽很成熟,但迄今在小排量发动机铸铁曲轴圆角强化处理中仍然是空白。近年来已有国内企业成功地将这一工艺替代机械滚压,用于曲轴圆角强化工序。文章介绍了为此所执行的一系列有针对性的工艺措施,从而确保了运行的正常和产品的稳定。为了验证这项新技术的实际可行性,文章还着重介绍了通过对零件表面的硬化层性状的检测,及藉助残余应力分析予以评价。

发动机曲轴;圆角感应淬火;残余应力分析

0 引言

用于1.6L及以下的小排量发动机的曲轴一般称为小型曲轴。众所周知,轴颈圆角是加工中难度最大,也是发动机运行时最容易成为裂纹起源的位置之一,出于提高曲轴疲劳强度的目的,必须对圆角进行强化处理。感应淬火作为一种强化工艺虽已很成熟,并在中、大功率发动机曲轴轴颈表面及圆角实施一次性感应淬火强化处理已有成功经验[1-2],可是,对于以铸铁材质为主的批量更大的小排量发动机曲轴,因这时的强化区域是一个既包含轴颈面又包含左右两侧圆角的弧形区域,此时曲轴的有待强化的圆角(R角)更小,很多情况下甚至仅为1.0 mm~1.2mm,从而大大增加了对它们进行淬火加热的难度。因为在采用淬火工艺时,若没有更为精巧的圆角淬火感应器(淬火头),以及更严谨的控制技术,就很难有效地对凹处(R角)进行可靠的强化处理。故面对小排量发动机球墨铸铁曲轴的圆角强化处理,迄今“轴颈面淬火+圆角滚压”依然是国內、国外汽车制造业的主流工艺。

图1 “轴颈面淬火+圆角滚压”及“强化区域一次性淬火”

1 小排量发动机球铁曲轴圆角感应淬火的工艺实施

1.1 半开放式感应淬火线圈的应用

为了使“轴颈表面和圆角一次性感应淬火”(见图1右)能适应批量生产的需要,在实施阶段还需要解决诸如:高性能的专用感应淬火头、确定最佳的热处理工艺参数(包括对淬火头的调整),以及通过对感应淬火头采取的一些节能优化措施,使其既有较明显的节能效果,又能提升曲轴的强化质量。

之前为企业普遍使用的同心圆形状加热线圈存在一个致命的弱点,即很难充分地对最需要予以强化的圆角部位进行加热,因此无法使圆角形成具有目标强度的硬化层。而在改成为半圆形线圈,采用被称为“单次淬火”的工艺方案后,就不但能提高工件的表面强化的质量,而且通过采取有效措施,还能取得更高的热能利用率,此外,在与轴成直角方向装卸工件,操作更为方便,还可同时实施加热和冷却。

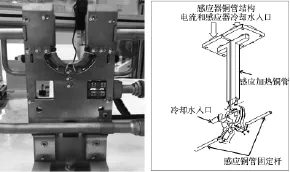

实际配备的淬火感应装置,主要由含矽钢片的感应核心铜管、两侧外壳铜板、淬火液铜管、绝缘胶合板、钨钢头经螺钉连接件等部分组成。图2左即是铜管结构示意图,其核心是含矽钢片的感应铜管,它既是感应电流利用电涡流进行加热的感应线圈,同时也是内部去离子冷却水的铜质冷却水管道。工作原理是利用交变电流在感应铜管中形成的交变磁场,在对应的曲轴轴颈表面产生感应电涡流,从而加热轴颈,当达到一定的温度时,淬火液铜管中喷出的淬火液将对轴颈激冷,实现了淬火。现今在用的淬火感应装置,多数是由一根感应铜管绕制而成,这样容易造成在较长的感应加热区域的后段铜管冷却不良。但图2右所示的整个半圆区域感应铜管则是由两根独立的铜管绕制而成,两根铜管“进水”分开,而“出水”最后复合一个出口。其优点是提高了冷却效果、保证淬火质量,并优化了淬火头的制造工艺。

图2 淬火感应器外观(左)和铜管结构示意图(右)

1.2 调整并优化相应的工艺参数,提高零件表面强化处理的质量

在实施圆角淬火时,因短时间内获得的大量热量,会产生很大的内应力,而铸铁毛坯强度有限,故当批量很大时将出现产生裂纹的趋势。相比之下,锻钢的淬透性要好得多,其本身强度也很高,故不会有此缺陷。体现在淬火强化后的要求,即淬火深度,只需1.0mm的,而铸铁就需要1.8mm,否则就难以满足扭转疲劳试验需要的最低要求。在对LT2线(LT代表公司所在地)长时间的调整、试验后发现,必须改变淬火机频率这个核心参数。由于频率越低,磁感应涡流集附效应就越低,在同等能量情况下越容易形成较大的淬火区域。但因能量密度低,淬火组织差于高频率淬火,而且在淬火区域与非淬火区域的过度区较大,其中组织转换不完全。最终经过反复降频试验后,发现在同等能量下,10.5kHz为最优方案。

在对另一条生产线进行调试时,则发现2个电压的参数VGC、脉冲虽都已通过,但深度不够或有微观裂纹。因此需对2个电压的参数予以优化。鉴于前几次设置的电压较高,导致当深度满足时,出现微观裂纹,因此就把降低电压以确保没有裂纹、且深度又合格作为优化目标。

一开始,在采用原来淬火头(仅略调整其角度,并稍微改变与轴颈面间隙)的情况下进行降压,经测量,发现轴颈处有改善,但PL2(连杆轴颈2)及圆角部位的深度几乎没变。之后在检查机床每档的能量监控,发现PL2的能量比其他低很多(电压近似)。这是实际有效功率,因此确定PL2淬火头的感应加热能力不足,遂拆下所有的连杆颈淬火头检查。发现PL2淬火头矽钢片明显比PL1的覆盖宽度小、数量少,这表明了感应能力的不足,也正是问题的症结所在。进而又对所有连杆颈淬火头做拆卸检查。之后在更换了合适的感应淬火装置,在选出能量利用率最高的四个组成一套,重新安装好,开始调试能量。在反复调试电压和切开测量后,才最终确定了MFU电压值。最后在此电压的基础上,建立分为加淬火延时(参数2)和没有淬火延时(参数1)两套参数,获得了MFU。再对PL加热时间由12s降低到10s,同时提升电压,保证圆角深度,从而完成参数3的MFU的确定。

1.3 淬火感应器的节能优化

优化措施1:改善感应铜管截面形状,由方形改为斜平行四边形,使铜管圆角和侧边尽量地靠曲轴圆角和侧边,见图2左。根据轴颈和淬火头的结构设计,在同时对轴颈面和圆角的淬火中,最困难的就是对圆角的淬火。由于此处是淬火裂纹的易发区,也是淬硬深度难以达到的区域。因此优化重点就是对曲轴圆角的淬火,以便把主要能量用于圆角区域的感应加热。而轴颈面中部淬火区是由两边圆角加热能量延伸汇合后而最终形成,同时加宽加厚感应铜管的截面尺寸,使其截面积增大以提高冷却水流量,保证良好的冷却效果,图3为感应淬火头的核心铜管的截面示意图。

图3 感应淬火头核心铜管截面

优化措施2:在实施优化措施1的同时,扩大矽钢片的覆盖角度(即增加矽钢片的整体宽度)(图2右),以提高电磁感应效率和磁导率。既提高感应器将感应电能以最大效率转化为加热曲轴的电涡流,使感应淬火以较低的能量就能获得很好的淬硬深度。同时应尽量选择磁感应强度高、铁损低、叠装系数较高的优质矽钢片。优化措施3:两侧铜板开孔,钨钢头的安装定位孔从2个增加到3个;两侧钨钢头由金属材料改为无磁导性的陶瓷,头部改为扁平内凹形,以增大与轴颈接触面。在感应核心铜管附近,由于交变磁场的存在,只要具有磁导性的导体在交变磁场下都会产生涡流而形成涡流损耗。根据涡流损耗的大小与磁场的变化方式、导体的运动和几何形状,及磁导率和电导率等因素有关。故尽量将电磁感应核心区域的导体体积减小或分割小块,如两侧铜板较多开孔或选择无磁导性的陶瓷材料取代钨钢头。

优化措施4:结合淬火感应器硬件的优化改造,相关淬火参数也做相应的节能优化。由于曲轴连杆颈在OT(上止点)处的材料少而UT(下止点)处的材料多,因此对于相同的淬火深度要求,OT和UT的淬火能量需求不同。故通常设置为两段电压:OT处(60°~240°或90°~270°)为最低电压,UT处(240°~60°或270°~90°)为最高电压。现节能优化为四段电压:OT处为120°~240°—最低电压,右侧过渡区为240°~300°—中间电压,UT为300°~60°—最高电压,左侧过渡区为60°~120°—中间电压。这样在整个轴颈圆周上根据具体深度单独调整能量,实现了满足最小深度的质量要求下能量最低,从而实现降能优化。另外,鉴于曲轴在做脉冲疲劳实验时,最危险的截面就是从连杆颈的UT到主轴颈的OT这一最小截面。而连杆颈的两侧过渡区恰好接近这一危险截面,因此增加的两个侧边电压可仔细调整以利于保证这一截面的强度。

2 经过感应淬火强化处理形成的硬化层性状的测试

工艺验证指的是,企业对一项新工艺或制造技术在批量生产条件下的可行性进行的确认。而对上述工艺过程的监测,本质上属于对零件制造质量的一种评价。而且作为评定依据,将主要通过以下二个方面的试验,及对结果的分析来进行评价:①硬化层的性状,包括硬化层深度、硬度和金相组织;②在工件表层形成的残余应力场的状况。为了使验证、评定的过程和结论更具科学性,除以上的“正面”评价外,又同时进行横向比对试验、再通过对获得的实验数据的分析,使最终获得的验证结论更具有说服力。

此处提到的另二种形态,是指:①以传统方式生产的EA111自然吸气发动机曲轴;②采用新强化工艺的曲轴中,还有20%左右的锻钢件,用于涡轮增压机型。对于前者,无论是产品本身或所采用工艺都很成熟,而后者因材质为锻钢,其属性决定了经感应淬火强化处理后的效果将更加稳定。工艺验证就以现今常用的“对标”的方式进行,标样即为EA111的1.6L滚压曲轴和EA211的1.4L TSI曲轴。

2.1 对试样表面形成的硬化层的性状的全面测试

采取感应淬火热处理工艺进行零件强化的优势,不单是所产生的马氏体相变,所形成的表面硬化层,提高了工件的耐磨性,更重要的是由此所形成的硬化层深度较大,从而可以充分利用其深层的硬化特性,有效地提高诸如曲轴的抗疲劳强度。但因为由机械强化形成的残余压应力集中在表层,潜藏的不太深,一定程度上降低了其稳定性。因此,对于采用感应淬火后形成的硬化层的性状进行全面的测试,是验证执行这项强化处理效果的重要一环。测试和评定的依据是标准,既有GB/T 9450-2005(钢件渗碳淬火硬化层深度测定和校核)这类国标,也有大企业集团推出的针对性更强、内容表述更具体的专业标准,本项验证测试所参照的是大众标准PV1069-2013,即“感应淬火的球墨铸铁曲轴表面硬化层的相关试验”。图4给出了被测试曲轴的受检部位,覆盖了工件的所有区域,体现了全面、细致、科学的特点。至于圆角,还强调了务必测出对应(主轴颈或连杆颈)的左右两处,参见图5,其中左下和右上的箭头所指为PL2、即第二连杆轴颈进行检测时的相应圆角示意。

图4 被测试曲轴的受检部位示意图

图5 需要测试的圆角示例

表1是五种曲轴经表面强化后硬化层的测试结果。从中可见,经过感应淬火强化处理后的球墨铸铁曲轴,硬化层深度要求控制在1.8~5.2mm之间。而确定原则是按自表面以下一定距离开始,垂直于0表面隔一个值就利用显微硬度计测出一个维氏硬度,至硬度值为某一定值时,该位置距0表面的距离即为硬化层深度。该定义与GB/T 9450-2005的表述是一致的,只通用标准中边界值规定值为450HV,而在这里规定值为325 HV。至于打点时的间隔和逐点测试硬度时的负载均由企业自定。这里将以表1中“(LT3.1) EA211 1.6l MPI”为例予以说明。

表1 五种曲轴经感应淬火强化或滚压后硬化层的测试结果

图6是通过在硬化层深度范围逐点测试,而绘制出来的硬度梯度曲线,纵坐标是硬度,横坐标为深度,在曲线绘制完成后,就可以对硬化层深度合格与否做出判断,此处选圆角位置,为1.7mm,与合格线下限很接近。另外,对应的金相组织的评定也相当完善,除了需在报告中有如表1那样的说明外,均要求附有各个被检位置的金相图(参见图6)。图7中最左一幅图是在做金相试验时尚未进行腐蚀时的状况,反映了试样在常态下的组织形态,尤其是石墨球化的情况,显然是很不错的。中间和右图对应于在采用在3%硝酸腐蚀下产生的金相组织显微图,分别为:淬火区域、非淬火区域,均为正常。

图6 在硬化层深度范围逐点测试后,绘制出来的硬度梯度曲

图7 对应试样的金相组织图的示例

2.2 对测试结果的观察和分析

经对表1中的测试结果的观察、分析后,再予以归纳,可以清楚地看出:①本次以工艺验证为目的的试验的主体即企业在生产中占产量80%左右的球墨铸铁曲轴,在采用了整体式感应淬火的强化工艺后,其表面经过强化处理后的质量是可以保证的。实际上,通过表面硬化层性状测试的结果已经充分表明,无论是过去三年多来的几十份曲轴表面的硬化层检测报告,还是近期为了获取最新的状态而专门又做的试验的数据、都显示和表明了,即使那些实测值相对稍微差些、处于在下限附近的样本,事实上它们的占比也很小。②至于只占工作量20%左右的锻钢件,其圆角的硬化层深度大多接近允许值下限,而且按照材料标准,对金相组织虽有要求,但图纸上则并未明确的要求可见,技术上对圆角经感应淬火强化后锻钢件的疲劳强度的提升是有充分信心的;③最后再分析一下球墨铸铁曲轴圆角在经过滚压强化处理后的状况,表1可见由滚压这种机械强化产生的硬化层的深度其实是相当浅的,很少达到1mm。这也意味着,那抵御疲劳破坏所必须的残余压应力都集中在表层,从而降低了抵抗工作中疲劳载荷的稳定性。但鉴于滚压作为传统工艺已相当成熟,且圆角并未经热处理,故对所形成的硬化层并没有任何技术要求。相比之下,曲轴圆角采用感应淬火强化后,其硬化层深度远大于它,充分表明了这一深层硬化特性对提高曲轴等零件的强度,进而为实现零部件轻量化十分有利。

3 表层残余压应力的形成及其对提高零件疲劳强度的意义

3.1 影响汽车零件工作寿命和性能发挥的原因及改善的途径

统计表明,80%以上汽车零件的失效由疲劳破坏引起的,失效总是发生在零件中工作应力/材料强度比值最高的部位(称为危险部位),因此提高工件疲劳强度只能通过:①降低零件危险部位工作应力,②提高危险部位材料疲劳强度。以曲轴为例,承受交变的弯曲、扭转复合载荷,连杆轴颈圆角(相对弯曲载荷)和主轴颈圆角、轴颈上油孔(相对扭转载荷)是最危险的部位。而感应淬火正是藉助工件表面金相组织的改变,提高了危险部位的材料强度,进而通过表层产生的残余压应力,降低了外加载荷拉应力的影响。虽然曲轴承受着弯、扭复合疲劳载荷,但结构特点决定了:①其扭转强度远大于弯曲强度;②对4缸机以下,主要以(平面)弯曲负载为主,在6缸机及以上,才可能出现扭转大于弯曲的情况;③实践表明,曲轴主要的失效形式为弯曲疲劳破坏[3]。而在发动机曲轴断裂失效中,80%是由弯曲断裂引起的,而且如前所述,对以四缸机为主的小排量发动机的曲轴,其平面弯曲(见图8)强度更是最低[4-8]。

图8 曲轴经受平面弯曲负荷示意图

3.2 为工艺验证进行曲轴圆角残余应力测试的实施过程

工程力学告知,当曲轴受到如图8所示弯曲载荷作用时,将在工件上部轴线方向产生拉应力,而由于曲轴承受的是交变载荷,故实际上,上部由主轴颈与曲柄、即扇形板连接处的二处圆角,以及与之对应的连杆轴颈与左、右曲柄连接处圆角均为危险区域,分析表明,四缸机上的这四组连杆轴颈内侧圆角乃是曲轴最危险的区域。因此,要确认圆角强化后产生的残余压应力是否足以抵御上述由弯曲造成的拉应力时,就只需检测沿工件轴线方向的正应力即可。按国外一个专业标准(PV1005-2005)的规定,要在曲轴圆角完整地建立残余应力场,需要按辐射状地在90°范围内、每隔15°就进行一次由表及里的测试,采用电解腐蚀的“剥层”方式,除了第一层为0.2mm,之后每0.5mm再取一点。显然,这项实际操作的要求很高,在圆角半径仅为1.2~1.5mm、又是位于连杆轴颈内侧的情况下,即使利用如Proto型那样的先进检测仪器,并采取更灵活的侧倾法,也很难完成全部测试。然而就如前述,此次进行试验的目的是通过比对、“对标”的方法,以确认在运用不同的强化工艺时,都能抵御曲轴工作状态下的所产生的拉应力的影响。因此,实际进行测试时,只选择在45°方向,且按不等距离的方式来进行采样[9-10]。

图9 曲轴圆角经滚压和感应淬火强化处理后的残余应力场的对比

按PV1005-2005的要求,在规定的EA111和EA211等5根曲轴上,截取形状与图8类似的试样,置于Proto应力测试仪上利用侧倾法进行检测,每个试样自表面起通过电解腐蚀“剥层”方式采集10个点,采取了不等距的测量以便于分析、比较。为看得更清晰,在图9中只绘制了二条曲线,反映了经滚压和感应淬火两种强化处理后的残余应力场的状况。虽然后者只取了一个样本,但后面的实测数据表明,其他样本的几个起点和走势相似。之前,还曾将对整根曲轴置于仪器的托架上,采用“同倾法”对工件的连杆轴颈表面进行残余应力测试。表2给出了工件在这二个位置的实测值。结合图8中显示的残余应力场的情况,可以看出以下一些规律,这将有利于人们加深对不同强化工艺的了解,也为在制定工艺做出选择时提供了依据。

表2 5种典型曲轴的圆角表面和轴颈表面残余应力的实测值(单位:MPa)

(1)进一步映衬、证明了前一节中关于曲轴圆角经滚压及感应淬火强化处理后的不同性状,与后者相比,前者形成的残余压应力集中在表层,潜藏的不太深,从而一定程度上降低了其稳定性。反之,通过对残余压应力场的测试,表明采用感应淬火后,无论在深度上还是稳定性都高于滚压强化。

(2)关键是必须确保,当曲轴圆角半径很小时、还必须保持感应淬火工艺的稳定状态。至于实测的残余压应力的大小虽有差异,但只要在一个数量级,也照样可以达到上述的强化效果。

4 结束语

众所周知,发动机是汽车的心脏,曲轴又是发动机的关键件。因此,确保其有足够疲劳强度的强化工艺的重要性不言而喻。而为了简化生产流程、提高产品质量、降低制造成本,文中介绍了执行一次性感应淬火工艺的实践过程,以及通过如何对所形成的曲轴圆角表面硬化层的性状测试和表面残余应力分析,以验证这一新的强化工艺的效果和可行性。从而为众多同类企业提供了可以借鉴的成功案例。

[1]金善勤.汽车材料及热加工工艺[M].上海:上海交通大学出版社,1998.

[2]乔梁.柴油机曲轴强化方法及中频圆角感应淬火工艺[J].柴油机设计与制造,1999(2):57-62.

[3]冯美斌,付斌,黄德锐.发动机球铁曲轴扭转疲劳强度的试验研究[J].汽车工艺与材料,2003(7):12-14.

[4]冯继军,郭文芳.汽车发动机曲轴常见的失效形式及原因分析[J].失效分析与预防,2006,1(2):7-12.

[5]GB/T23339-2009.内燃机曲轴技术条件[S].

[6]石淑琴.热处理原理与工艺[M].北京:机械工业出版社,2011.

[7]孙梅,李建华.曲轴强度研究及断裂原因分析[J].小型内燃机与摩托车,2014,43(2):92-96.

[8]蒋海勇.发动机曲轴材料“以铁代钢”问题研究[J].内燃机与配件,2015(9):26-32.

[9]何军,刘勇,梁德重,等.滚压工艺在曲轴生产中的问题解决实例[J].装备制造技术,2013(11):145-148.

[10]吴江欢.适应工件结构轻量化的曲轴磨削新工艺[C].北京:2015中国汽车工程学会年会论文集,2015:1294-1297.

(编辑李秀敏)

Expand and Verification for Strengthened Process of Cast Iron Crankshaft Fillet

ZHU Zheng-de,LI Wei

(Shanghai Volkswagen Powertrain Co.,Ltd.,Shanghai201807,China)

Recently based on simplifying the manufacture process,promoting the parts quality and reducing production cost,induction quench instead of fillet rolling w as used in the crankshaft strengthened process for small displacementengine.This article describes a series of the process performed to ensure the stable operation of normal and products.In order to verify feasibility and evaluation of this new technology,a series of tests about the performance of hardening layer and analysis residual stresses have been done.

engine crankshaft;induction quench of fillet;analysis of residual stress

TH162;TG506

A

1001-2265(2017)04-0148-05

10.13462/j.cnki.mmtamt.2017.04.038

2016-08-01

朱正德(1945—),男,上海人,上海大众动力总成有限公司教授级高级工程师,研究领域为计量与检测,(E-mail)13564011215@163.com。