火车卸车技术路线对比分析

2017-06-23王笛中国化学赛鼎宁波工程有限公司浙江宁波315040

王笛(中国化学赛鼎宁波工程有限公司,浙江 宁波 315040)

火车卸车技术路线对比分析

王笛(中国化学赛鼎宁波工程有限公司,浙江 宁波 315040)

针对火车槽车卸车遇到气液混输、效率低的问题,本文通过对原有工艺路线存在的问题进行研究分析,提出优化方案。卸车采用潜油泵+鹤管+屏蔽泵,扫线采用摆动转子泵的主要改进措施。

火车;卸车;鹤管;潜油泵;屏蔽泵

随着国家经济的高速发展,采用火车槽车运输油品及化学品的量逐年增大,伴随而来的是火车槽车卸车的问题,在设计中如何采用高效环保的卸车工艺显得尤为重要。

1 问题分析及对策研究

某火车装卸车栈台第1、2轨道之间设置双侧栈台,每侧车位各为21个,该栈台上有42个车位,每节火车槽车容量为50~60m3。

该栈台北侧原设计用于甲醇卸火车,采用鹤管上卸方式,再辅以摆动转子泵+屏蔽泵+软管组合进行卸车,具体设计流程为:卸车时先启动摆动转子泵(90m3/h),通过DN 100的鹤管引流至DN350的汇集管,先为屏蔽泵(300m3/h)入口管线灌注甲醇液体,待泵入口管线注满后启动屏蔽泵卸火车;待槽车卸至约4/5时,鹤管无法再卸物料,利用DN40的软管+摆动转子泵进行扫舱,将槽车内的剩余物料清扫至DN100的扫线管。卸车结束后,DN350的汇集管和DN100的扫线管内的物料经摆动转子泵扫线至罐组内,见图1鹤管上卸火车流程。

后在实际应用中发现,用此流程卸车存在以下缺点:

(1)摆动转子泵扫线时存在气液混输,管道震动大且扫至储罐时容易造成储罐内的内浮盘翻盘,引发事故;

(2)扫舱效率低,扫一个舱约用时1小时;

(3)90m3/h的摆动转子泵技术不成熟,使用故障率高且维修周期长。

针对实际存在的问题,现对卸车流程进行了优化,采用潜油泵卸火车方式,再辅以鹤管+屏蔽泵+缓冲罐组合进行卸车。每台鹤管配置1台潜油泵(60m3/h),卸车时,先启动潜油泵进行引流,为屏蔽泵(300m3/h)入口管线灌注甲醇液体,待泵入口管线注满后关闭潜油泵,启动屏蔽泵卸火车。当所有槽车卸车完成后,再用摆动转子泵(30m3/h)对DN350的汇集管进行扫舱,物料扫舱至缓冲罐(20m3),液相通过(10m3/h)输送泵送至罐组储存储罐。

图1 鹤管上卸火车流程

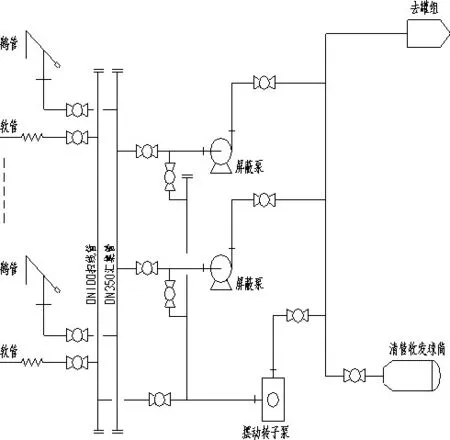

图2 潜油泵卸火车流程

优化后的流程很好地解决了以上的缺点:

(1)增加缓冲罐,扫线管道进缓冲罐,达到气液分离,减少震动及对浮盘的冲击;

(2)扫舱效率高,扫一个舱约用时10分钟;

(3)采用30m3/h的摆动转子泵进行扫线,技术较成熟。

且在实际应用中使用良好,以21台60m3台槽车同时卸车为例,实际操作过程为:

第一步:将第1台槽车鹤管插到罐体底部,为了不让鹤管回弹,启动潜油泵(仅微启,速度很低),物料充满鹤管后关闭鹤管手动球阀,立即关闭潜油泵,依次完成所有鹤管的充灌。

第二步:开启栈台中间位置的2~4台潜油泵,灌DN350的汇集管及2台屏蔽泵,高点进行排气,出口阀门关闭。待液体充满后,管道内的气相也已排空,关闭潜油泵。

第三步:开启5~6台鹤管手动阀门和1台屏蔽泵,当泵运行平稳后再开启后续鹤管手动阀门及另1台屏蔽泵,依次进行槽车卸料,每节槽车卸车时间约为50分钟。

第四步:当槽车仅剩凹槽内的物料时,通过调节鹤管阀门开度将凹槽内的物料清扫干净,关闭鹤管手动阀门,依次完成后续槽车的扫舱,每节槽车卸车时间约为10分钟。

第五步:对汇集管进行扫线,DN350的汇集管管长约为270m,管内液体约为26m3。开启摆动转子泵,将汇集管及2台屏蔽泵前管道内的物料扫至缓冲罐内;当缓冲罐内物料满足输送泵灌泵高度时,灌泵,启动屏蔽泵,将液相输送至储罐储存。整个扫线过程约1小时,扫线完成。

2 方案对比

以下是两种卸火车方式从操作性、安全性和投资等方面进行了对比分析,分析结果见下表:

名称鹤管上卸火车方式操作性实际操作繁琐,摆动转子泵在引流、扫舱、扫线中都有运用。安全性效率安全性较差,扫线过程存在气液混输,管道震动大且扫线进罐时容易造成翻盘,酿成事故;扫舱效率低,每节扫舱约1小时;经济投资经济投资较低,以21台卸车鹤位为例,采用此方式,总投资约为250万潜油泵卸火车方式实际操作简单,先采用潜油泵引流,再启动屏蔽泵卸车及扫舱,最后用摆动转子泵扫线,分工明确。安全性较好,物料扫线先进缓冲罐,达到气液分离,液相再输送至储罐。扫舱效率高,每节扫舱约10分钟。经济投资稍高,以21台卸车鹤位为例,采用此方式,总投资约为300万

从上表可以看出,虽然采用潜油泵卸火车方式一次投入稍高,但是其在操作性、安全性以及效率等方面都优于鹤管上卸方式。

3 火车卸车的安全措施

在实际卸车过程中,除了采用更佳的卸火车方式外,还应从各方面注意安全措施。在工程设计时,从多方面考虑安全设施,消除安全隐患,如:

(1)火车进站实现入站电动隔离开关与火车栈台当地控制开关互相锁闭,当进站接触网有电时,火车栈台无法卸油:当栈台卸油时,火车无法进站。避免在某侧栈台卸车作业时,其他侧栈台火车进站过程中与铁轨摩擦的火花与卸车时产生的可燃气体发生爆炸;

(2)在有泄露的区域设置可燃/有毒气体探测器,当发生少量泄露时,探测器检测到气相后,报警并采取有效措施;

(3)卸车鹤管旁设置静电接地夹;在人员上栈台处,设置静电消除球;

(4)缓冲罐设有液位高、高高报警,防止冒罐;

(5)卸车泵的运行状态、电流指示灯信号引至DCS,出口管道上设置压力表;

(6)配备消防灭火系统等;

(7)在爆炸危险区域内,选用相应防爆等级的用电设备。

在安全作业时,严格遵守安全操作规程,如:

(1)作业人员应穿戴防静电工作服,不使用产生火花的工具,活动照明要采用防爆手电筒;

(2)卸送易产生静电物料的卸车初始速度应小于lm/s,过后应小于4.5m/s;

(3)卸送料过程中要经常检查卸料管道、阀门等系统是否有泄漏,若有物料泄漏,应穿戴必要的防护用品和气防器材进行处理,必要时停止卸料,进行处理;

(4)卸车快要完毕时要严格监视,及时关闭阀门,即要避免残留物料过多,又要防止吸入气体;

(5)雷雨天禁止卸可燃物料作业等。

4 结语

综上所述,在火车槽车卸车过程中采用潜油泵+鹤管+屏蔽泵,扫线采用摆动转子泵的改进工艺,能够很好地解决管道震动大且扫至储罐时气相容易造成储罐内的内浮盘翻盘等问题,同时具有操作简单维护方便等优点。除了优化卸车方式外,还从工程设计和实际作业中保障了火车卸车的安全。