硫回收超净排放

2017-06-23曹芝军陕西延长石油延安能源化工有限责任公司陕西延安727500

曹芝军(陕西延长石油延安能源化工有限责任公司,陕西 延安 727500)

硫回收超净排放

曹芝军(陕西延长石油延安能源化工有限责任公司,陕西 延安 727500)

根据GB31571-2015《石油化学工业污染物排放标准》的规定,新建企业自2015年7月1日起,现有企业自2017年7月1日起,二氧化硫排放限制为100mg/Nm3,特别地区二氧化硫排放限值为50mg/Nm3,本文主要从硫回收工艺流程、技术特点、运行现状等对比,从而根据各个装置的现状来选择适合的硫回收超净排放。

硫回收装置;超净排放;工艺路线选择

随着全球环境保护法规、条例趋于严格,硫回收装置已成为炼化企业和煤化工企业生产必备的环保装置,常规的克劳斯+斯考特+胺液吸收再生+焚烧已不能满足要求,故需要重新考虑工艺路线,进而达到硫回收装置的超净排放,最终满足新的环保要求。

经过技术交流与实地考察,以下四种工艺路线都能达到现有环保要求,根据实际情况进行综合性选择。现对其分别进行介绍。

1 工艺流程:

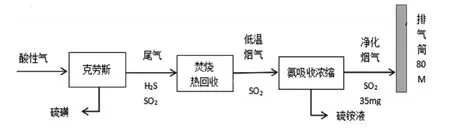

1.1 氨法超净方案

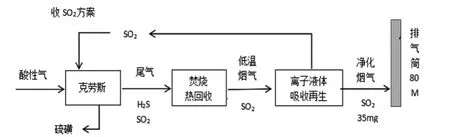

1.2 离子液体回

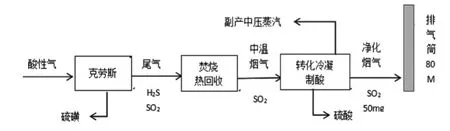

1.3 制酸方案

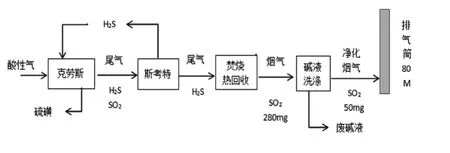

1.4 碱液洗涤方案

2 技术特点:

2.1 氨法脱除克劳斯尾气二氧化硫

普通克劳斯尾气焚烧必须保证不残留硫化氢,否则氨法脱硫的硫酸铵无法正常结晶,过滤分离非常困难;克劳斯尾气二氧化硫浓度最低1万多毫克,工况不稳时高达3-4万毫克很平常,脱除到100毫克以下已经不易,同时保证不发生严重的气溶胶问题,对工艺方案和设备要求更高;尾气处理系统的唯一性,对吸收塔防腐的要求很高。为确保不停运,需采用双塔一用一备或采用全不锈钢塔体。

尾气脱硫单元包含焚烧炉与余热锅炉以及80米排气筒,原属克劳斯。塔径2.4米,高40米。空塔气速仅为锅炉烟气脱硫塔的40%,液气比约为锅炉烟气脱硫塔的3-4倍。超净方案与宁波万华5号塔类似,全塔7层捕沫器水洗器以及一组超声波聚集器,氨耗指标,吨氨产硫铵3.8吨左右。反映了气溶胶(硫铵逸失)控制的最高水平。

2.2 DSR回收SO2(离子液体吸收再生法)

属于离子液体吸收/再生回收SO2返回克劳斯的技术,离子液体的特性:极低的蒸汽压(室温检测不到);热稳定性和化学稳定性好;结构可调,性质可调,吸收和再生均容易实现。

离子液体吸收剂与有机胺不同,吸收能力远大于有机胺,没有挥发性;基于对SO2的选择性吸收剂DSR溶剂,对SO2具有强大的吸收能力和选择性,只吸收SO2,微量吸收CO2,H2O、N2等。吸收SO2的DSR富液,热再生解析出SO2,吸收能力稳定,也易于解析;吸收剂的蒸汽压低至室温下检测不到,因此没有挥发损失,飞沫损失每年在10m3以下,补充成本仅几十万元,远低于有机胺;由于单位吸收剂容硫量大,再生蒸汽消耗比有机胺工艺低一半;克劳斯尾气中H2S,S,COS,CS2等燃烧为SO2。未燃净的微量H2S,硫磺(ppmV级)等将被溶剂吸收,形成硫磺悬浮物和S2-,通过再生塔出口的纯化设备脱除,不影响装置运行;DSR解析出的SO2返回克劳斯的催化反应段增产硫磺,不产生新产品。

2.3 硫化氢“湿法制酸”

该技术操作弹性宽,负荷≥20%即可稳定运行;净化度高,尾气实现超净排放;流程短,设备少,装置简洁;不排放废液和废渣,不产生任何二次污染物。

制酸单元进气为400℃的焚烧尾气,主要成分为氮气、二氧化碳、水蒸气、二氧化硫、氧气。二氧化硫、氧气经催化剂催化反应生成三氧化硫。转化率可达99.3%,反应产物气体在石英玻璃冷凝器中冷却,三氧化硫与水蒸气冷凝成为浓硫酸。残余二氧化硫不能冷凝,随其它惰性气体排空。

反应器为三段绝热段后锅炉取热的结构,副产4.2MPa过热蒸汽。催化剂为德国最大催化剂公司的定制产品,使用寿命6年以上。冷凝器主要部件为高强度抗热冲击的石英玻璃管。以空气为冷却介质,热空气用做克劳斯氧化炉助燃空气,可节省预热蒸汽。

整个单元只有产品酸泵和冷却空气风机等少数运转设备,不耗蒸汽,以焚烧尾气为原料生产硫酸和中压蒸汽,比回收二氧化硫多生产的硫磺增值显著。工艺过程简单可实现全自动运行,不需要设置专门的操作岗位。

2.4 碱液洗涤

随着新标准的执行,常规的克劳斯+斯考特+胺液吸收再生+焚烧已不能满足要求,主要是因为胺液吸收是MDEA与硫化氢的络合反应,受反应平衡的限制,无法达到排放的要求,通过增加胺液的循环量和提高胺液的贫度,增加的投资和能耗相当大,而且不能保证装置波动时能够达标排放,而碱液吸收是酸碱反应,反应速度快,而且比较彻底。硫回收装置需要增加碱液吸收,总的工艺路线是:克劳斯+斯考特+胺液吸收再生+焚烧+碱液吸收。该工艺的实施能够使装置开停工阶段大气污染物SO2排放浓度可以轻松控制在100mg/Nm3以下。如开工烘炉期间,烘炉烟气直接进碱洗塔;转化器升温期间,烟气自尾气分液罐进尾气焚烧炉焚烧后进碱洗塔;加氢反应器催化剂预硫化期间,调整比值分析仪的比例,控制过程气中的硫化氢的含量,过程气自急冷塔前进尾气炉焚烧后进碱洗塔;停工系统吹硫及加氢反应器催化剂钝化期间,停工尾气自急冷塔前进尾气炉焚烧后进碱洗塔。

3 运行现状:

大唐克旗煤制气项目和亿鼎煤化工都是采用克劳斯回收硫磺加氨法脱硫实现尾气超净排放,他们分别由江南环保和晟宜科技做的EPC工程总包。但是氨法脱硫在克劳斯尾气的处理上都存在一些问题和弊端:(1)设备腐蚀严重,考察时大唐的1#塔正在检修,塔板从上面脱落了很多,亿鼎的吸收塔内衬玻璃鳞片也曾大面积脱落,吸收塔被腐蚀了两个很大的洞。要采用耐腐蚀的材料,这就要相应地增加设备投资;(2)硫酸铵液送锅炉烟气脱硫距离较长,也存在结晶堵塞管道的问题,大唐出现过结晶堵塞,每次输送硫酸铵过后,管道要用氮气吹扫;(3)尾气焚烧如不够彻底,即使存在微量的H2S也会引起锅炉脱硫装置结晶造粒困难;(4)对中控操作要求较高,很容易生成亚硫酸氢铵(气溶胶)随烟气带走,不仅增加了氨的损耗,同时又增加了大气污染。

内蒙古鄂尔多斯亿鼎煤化工项目采用新型克劳斯催化剂,把主要的克劳斯反应放在了第二级反应器,第二级反应器采用水冷恒温式反应,由汽包压力控制反应温度,这个反应器里不仅有H2S和SO2的反应,更多是H2S和O2生成硫磺的反应,这种克劳斯工艺可以将硫的回收率提高到98%,

阜阳昊源和江苏华昌两家公司都是采用上海科洋公司含硫尾气制硫酸的工艺,其特点是:(1)工艺流程简单,动设备少,现场维护检修工作量小;(2)产品硫酸浓度高,工艺报表上实测的硫酸浓度93%以上,设备腐蚀小,采用普通碳钢就可以满足要求;(3)工艺参数容易控制,装置运行稳定,不需单独设立岗位,(4)尾气排放净化度高,以昊源化工为例,原设计SO2排放指标400mg,2月29日工艺报表显示每小时一次的现场实测值最低为63mg,最高81mg。

4 结语

总之,硫回收的尾气处理工艺方法很多,无论尾气采用哪种方案,对二级克劳斯回收率的要求都起码在94-95%,根据技术交流和考察情况,我们对低投资低成本的尾气超净排放方案,进行可行性经济性调研已经得出结论,国内硫回收尾气SO2排放达到现行最严标准(100mg/Nm3)的装置已经批量存在,而且其投资不高,运行简单,能达到100mg/Nm3标准。