玉米过热蒸汽干燥特性及干燥模型构建

2017-06-22关二旗

乔 柱,关二旗,卞 科

(河南工业大学 粮油食品学院,河南省粮食作物协同创新中心,河南 郑州 450001)

玉米过热蒸汽干燥特性及干燥模型构建

乔 柱,关二旗,卞 科*

(河南工业大学 粮油食品学院,河南省粮食作物协同创新中心,河南 郑州 450001)

研究玉米过热蒸汽干燥特性,构建玉米过热蒸汽干燥模型,为玉米过热蒸汽干燥技术的应用提供理论依据。以农户田间收获的玉米样品为供试材料,采用自制的过热蒸汽干燥装置,通过改变玉米籽粒初始含水率、过热蒸汽温度、风速等工艺技术参数,研究玉米过热蒸汽干燥过程中降水规律。结果表明,玉米过热蒸汽干燥过程仅有预热和降速干燥两个阶段,无明显的恒速干燥阶段。在预热阶段有明显的蒸汽冷凝现象,提高过热蒸汽温度和风速能够显著抑制蒸汽冷凝现象的发生。在降速干燥阶段,过热蒸汽的温度和风速增加有利于玉米籽粒中水分的去除。对玉米过热蒸汽干燥试验数据进行拟合并构建单扩散模型,试验值与预测值误差较小,可以较好地预测和控制玉米过热蒸汽干燥过程。

玉米;过热蒸汽干燥;干燥特性;干燥模型

0 引言

玉米是世界上分布最广泛的粮食作物之一,种植面积仅次于小麦和水稻,居第三位。玉米作为一种重要的农业产品和工业原料,广泛应用于食品加工、饲料加工和工业能源生产等领域[1]。新收获的玉米因其水分含量较高,籽粒大、表皮结构致密、水分散失困难[2],如不及时进行干燥很容易引起霉变,对其储藏和加工利用均有不利影响。因此,采用合理的干燥手段对新收获的玉米进行及时干燥十分必要。目前,玉米干燥多以煤炭、燃油等为热源燃料,也有少部分为生物质秸秆,采用传统的热风干燥手段进行干燥处理,但此法存在干燥效率低、污染严重、废热难以回收的问题。

过热蒸汽干燥技术是指以过热蒸汽为干燥介质,直接与被干燥物料接触而除去水分的一种干燥方式[3]。过热蒸汽干燥技术与传统热风干燥技术相比,具有传热阻力小、热效率高、无污染、节能、无爆炸和失火危险等优势[4]。过热蒸汽干燥排出的废气为100℃以上高温水蒸气,采取冷凝排汽、机械或热力压缩排汽等方式还可以实现热能循环利用[5]。Kwanchai等[6]对高湿物料过热蒸汽干燥和热风干燥过程的能耗进行了研究,结果发现,在不回收和回收废气两种条件下,过热蒸汽干燥比热风干燥最高降低46%和95%的总能耗。目前,过热蒸汽干燥技术广泛应用于煤炭生产、木材加工、污泥处理、食品加工等领域[7-10],但在粮食干燥领域的研究和应用相对较少。作者以新收获的玉米为供试材料,研究常压状态下玉米过热蒸汽干燥特性,构建玉米过热蒸汽干燥模型,以期为玉米过热蒸汽干燥技术的应用提供理论依据。

1 材料与方法

1.1 试验原料

黄色马齿形玉米:2014年10月收获于郑州高新区丁楼农户田间。新收获的玉米经手工脱粒后,调节含水率分别为32.9%、29.8%、26.3%,于0~2℃下储存备用。

1.2 主要仪器和设备

DHG-9246A型电热恒温鼓风干燥箱:上海精宏试验设备有限公司;ES-15KTS型电子天平:上海默可励衡器有限公司;BSA224S-W型电子分析天平:德国赛多利斯集团;AR866型风速测定仪:香港希玛科技有限公司;实验室自制过热蒸汽干燥装置见图1。

图1 过热蒸汽干燥试验装置Fig.1 Superheated steam drying schematic diagram

1.3 试验方法

1.3.1 试验流程

开启蒸汽发生器,关闭开关,为后续干燥提供蒸汽储备。打开循环风机,然后开启加热器对整个循环系统进行预热并达到设定温度,观察干燥室前后温度计8和9,确保温度计温差为设定温度的±5℃范围。开启开关,通入蒸汽,维持蒸汽发生器压力为0.1 MPa,将事先准备好的玉米放入干燥室进行干燥,蒸汽处理玉米后,经过离心风机输送至加热器进行循环使用。通过变频器调节风机风速,保证试验过程中风速稳定,采用风速仪在测风口测量风速。

1.3.2 干燥试验方案设计

选取过热蒸汽温度、风速、玉米初始含水率为试验因素,探讨各因素与玉米失水率之间的关系。称取200 g玉米均匀平铺于网状托盘中,放入干燥室内开始计时,玉米水分变化通过称质量法测定,称量干燥第1分钟的质量,随后每2 min称量一次,每次称量保证5 s内完成,直至含水率降至安全水分14%左右。具体试验方案如表1所示。

表1 玉米过热蒸汽干燥试验方案Table 1 The experimental program of maize superheated steam drying

1.4 试验指标的测定

水分比的测定[11]:水分比 MR=(Mt-Me)/(M0-Me),其中,Me为物料平衡干基含水率,M0为初始干基含水率,Mt为干燥中某时刻的干基含水率,Me和M0相比很小,故Me设定为零。

干燥速率的测定[12]:v=Δm/Δt,其中,Δm为相邻两次测量的失水质量,g;Δt为相邻两次测量的时间间隔,min。

蒸汽冷凝量的测定:干燥1 min时,玉米质量的增加量,g。

1.5 数据处理

试验数据和作图利用 SPSS 16.0和 OriginPro 8.5软件进行处理。

2 结果与分析

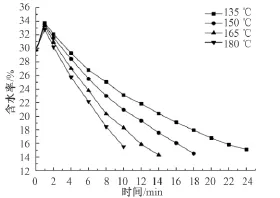

2.1 过热蒸汽温度对玉米干燥特性的影响(图2和图3)

图2 不同温度条件下的玉米干燥曲线Fig.2 Drying curve of maize under different temperatures

图3 不同温度条件下的玉米干燥速率变化曲线Fig.3 Drying rate curve of maize under different temperatures

温度是影响干燥效率的一个重要因素。在风速和玉米初始含水率恒定条件下,研究温度对干燥特性的影响。结果显示,干燥初始阶段,玉米含水率上升,这是由于高温蒸汽与常温玉米发生强烈的热交换,导致蒸汽冷凝于玉米表面[13-14];随着蒸汽温度的继续升高,玉米籽粒温度得到快速提升,蒸汽冷凝量减少(图2)。从图3干燥速率变化的试验结果可以看出,玉米过热蒸汽干燥可以分为预热阶段和降速干燥阶段,但无明显的恒速干燥阶段,与连政国等[15]的研究结果一致。预热阶段,玉米籽粒温度升高,有蒸汽冷凝现象发生,此时玉米干燥速率为负值。在降速干燥阶段,随着干燥时间推移,玉米籽粒的干燥速率呈下降趋势。随着过热蒸汽温度的升高,干燥至目标水分所需的时间减少,干燥速率提升,可见提高温度有利于传热传质,加快玉米籽粒内部水分的迁移。

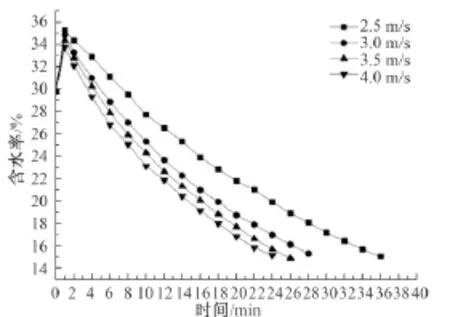

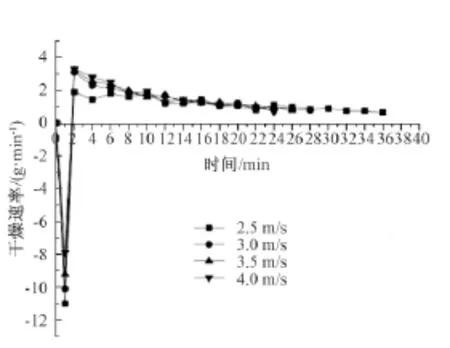

2.2 风速对干燥的影响(图4和图5)

图4 不同风速条件下玉米的干燥曲线Fig.4 Drying curve of maize under different velocities

图5 不同风速条件下玉米的干燥速率变化曲线Fig.5 Drying rate curve of maize under different velocities

在过热蒸汽温度和玉米初始含水率恒定条件下,对不同风速条件下玉米干燥过程研究结果发现,随着风速的提高,干燥时间变短,风速提高了传热传质速率,有利于玉米籽粒的水分迁移,蒸汽的冷凝量也随着风速的提高而减少。但是,随着风速的进一步提高,干燥速率呈现放缓趋势。风速由2.5 m/s提高至3.0 m/s时,干燥到相同目标水分时间差为8 min,而风速由3.5 m/s提高至4.0 m/s的干燥时间差为4 min,表明随着风速的提高对干燥速率的影响减弱。从图5也可看出,干燥阶段,随着干燥时间的延长,干燥速率降低,干燥后期不同风速条件下的玉米的干燥速率趋于一致。

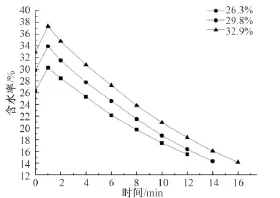

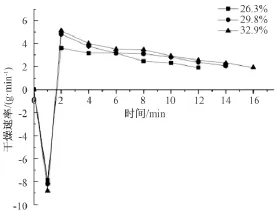

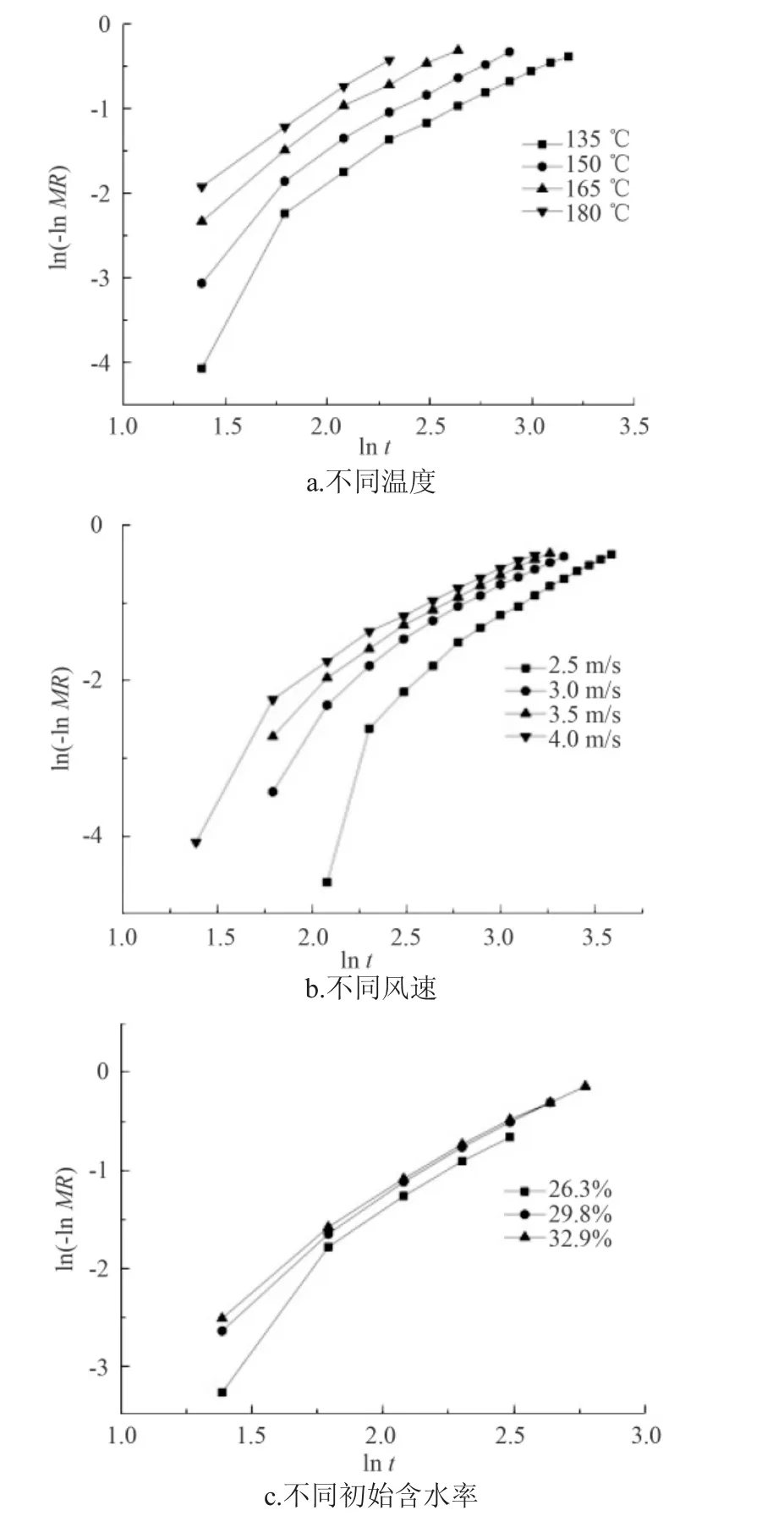

2.3 玉米初始含水率对干燥的影响(图6和图7)

图6 不同初始含水率条件下玉米的干燥曲线Fig.6 Drying curve under different initial moisture contents

图7 不同初始含水率条件下玉米的干燥速率变化曲线Fig.7 Drying rate curve under different initial moisture contents

由图6可知,在干燥温度和风速恒定条件下,玉米初始含水率越高,对应蒸发的水分越多,因此所需干燥时间越长。随着玉米初始含水率的增加,预热期蒸汽冷凝量越大,这是由于高初始含水率的玉米籽粒升温较慢,增加了蒸汽冷凝量。从图7可以看出,高初始含水率的玉米干燥速率较高,可能是因为玉米籽粒自由水含量较高且干燥初期除去的是籽粒表面冷凝水,相比较于低含水率的玉米更易干燥。

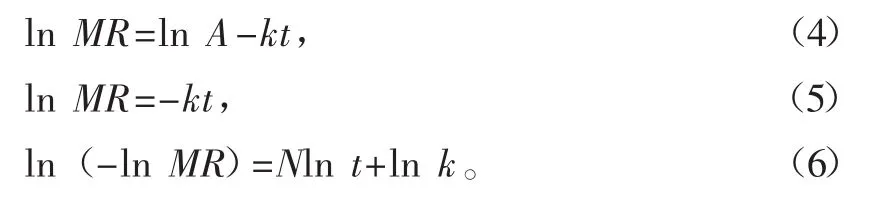

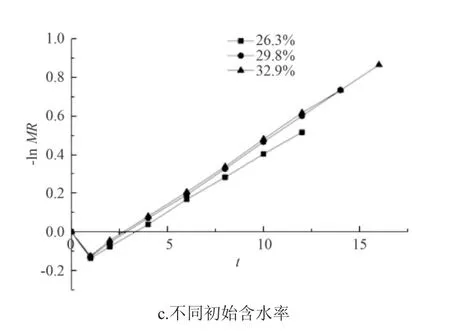

3 玉米过热蒸汽干燥动力学模型

3.1 玉米过热蒸汽干燥动力学方程的选择和构建

建立薄层干燥模型对探索干燥传热传质规律、预测不同干燥工艺下干燥速率有重要意义。常用的薄层干燥模型主要是单扩散模型、指数模型和page模型3种[16-19],其数学表达式分别为:

分别对式(1)(2)(3)取对数,即线性表达式为:

指数模型是单扩散模型和page模型的特殊形式,所以本文仅分析单扩散模型和page模型。将玉米过热蒸汽干燥试验结果分别绘制在-ln MR—t,ln(-ln MR)—ln t坐标图上,如图8和图9所示。从图8和图9可以看出,-ln MR—t的线性关系优于 ln(-ln MR)—ln t,且ln(-ln MR)—ln t图中蒸汽冷凝点的值不能显示,不能完整反映干燥过程。因此选择单扩散模型为玉米过热蒸汽干燥模型。

选择单扩散方程MR=Aexp(-kt)作为玉米过热蒸汽干燥动力学模型,令:

A=a+bX1+cX2+dX3, (7)

k=e+fX1+gX2+hX3, (8)

式中:X1表示初始含水率,%;X2表示温度,℃;X3表示风速,m/s;a、b、c、d、e、f、g、h为待定系数。

图8 不同温度、风速、初始含水率条件下-ln MR—t曲线Fig.8 The-ln MR—t curve under different temperatures,velocities and initial moisture contents

图9 不同温度、风速、初始含水率条件下ln(-ln MR)—lnt曲线Fig.9 The ln(-ln MR)—lnt curve under different temperatures,velocities and initial moisture contents

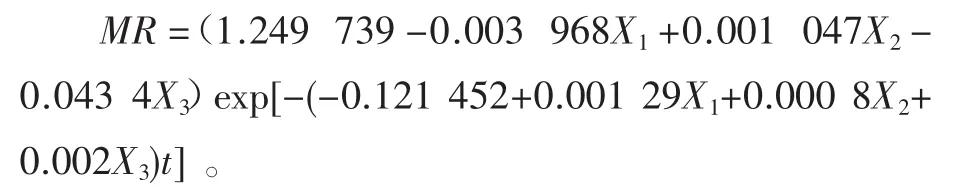

将式(7)、(8)代入式(4)中,利用SPSS16.0统计软件对试验数据多元线性回归,求得A=1.249 739-0.003 968X1+0.001 047X2-0.043 4X3;k=-0.121 452+0.001 29X1+0.000 8X2+0.002X3。显著性检验得出,各参数与待定系数存在显著相关性(P<0.001)。故方程为:

3.2 动力学模型的验证

为进一步验证模型准确性,选取两组试验数据进行验证。试验条件:初始含水率为29.8%,温度150℃,风速2.5 m/s;初始含水率为29.8%,温度165℃,风速3.0 m/s,见图10。由图10可知,刚开始阶段,由于预热阶段蒸汽冷凝,造成试验值与预测值误差较大,对于整个干燥过程,总体误差较小,能够较好地预测干燥规律,说明得到的单扩散模型动力学方程适用于玉米过热蒸汽干燥。

图10 试验值与预测值的比较Fig.10 Comparison of experimental values and predictive values

4 讨论

4.1 过热蒸汽特性对干燥的影响

干燥过程中,干燥介质的携湿能力和传热传质效率是影响干燥速率的重要因素。过热蒸汽是温度高于相对压力下饱和温度的蒸汽,是对饱和蒸汽再加热的产物[20-21]。过热蒸汽作为一种非饱和蒸汽,可以吸纳水汽,具有除湿的作用。随着过热蒸汽温度的升高,蒸汽体积膨胀,密度减小,携湿能力进一步增强。传统观点认为,在干燥过程中,增加空气湿度不利于物料中的水分蒸发[22]。通过对比研究热风和过热蒸汽试验发现[23],当干燥温度高于一定温度值时,湿空气中水分蒸发速率要高于干空气且过热蒸汽温度的变化对干燥的影响要比热风更显著。过热蒸汽干燥物料时,整个环境中充满蒸汽,水分从物料表面蒸发不是通过质的扩散而是通过压力差产生的体积流作动力,因此去除物料表面蒸汽的阻力较小[24]。另外,蒸汽的比热容要高于热风,也就是说,过热蒸汽干燥时传递一定量的热量所需质量流量较少。Potter等[25]对比研究热风和过热蒸汽流化床干燥煤炭得到传热系数分别为20~50 W/(m2·k)和200~500 W/(m2·k),过热蒸汽具有较高的传热系数。由此可知,过热蒸汽因其传热系数高、传质阻力低、携湿能力强等特性,可以作为一种较好的干燥技术。从本试验结果中亦可证明,随着过热蒸汽温度和风速的增加,提升了传热传质效率,干燥速率得到提升。

4.2 蒸汽冷凝对干燥的影响

过热蒸汽干燥物料时,高温蒸汽与较低温度的物料接触,蒸汽冷凝于物料表面,发生在本试验中所指预热阶段。蒸汽冷凝对于过热蒸汽干燥具有重要的影响。对物料进行干燥时,必须先除去表面凝结水才能去除物料内部水分,忽视蒸汽冷凝阶段不能完整描述过热蒸汽干燥过程。Fyhr等[26]在研究中将凝结水作为额外的表面因素处理,造成试验结果不精确。蒸汽冷凝会增加干燥过程中的去水量,但蒸汽冷凝并非完全不利于干燥进行。蒸汽凝结于物料表面,释放的凝结热(2 256.7 J/g)热量很大,能够快速提高物料温度,有利于下一步干燥的进行[27]。通过改变干燥工艺适当减少蒸汽冷凝量,可以提升干燥效率。本试验中研究发现过热蒸汽干燥温度升高、风速增大能够降低蒸汽冷凝量,提升干燥效率,在研究干燥规律及构建模型时考虑蒸汽冷凝量,能较完整的表达玉米过热蒸汽干燥过程。

5 结论

(1)玉米过热蒸汽干燥没有明显的恒速干燥阶段,只有预热阶段和降速干燥阶段。预热阶段有蒸汽冷凝现象发生,蒸汽温度和风速的提高,有助于减少蒸汽冷凝量。降速干燥阶段提高蒸汽温度、风速可提升干燥速率。

(2)对玉米过热蒸汽干燥试验数据进行模拟,得到单扩散模型,验证的试验值与预测值相对误差较小,单扩散模型能够较完整地表达玉米过热蒸汽干燥过程。

参考文献:

[1]王立丰,王振华,邢东光,等.玉米加工利用的现状和趋势[J].黑龙江农业科学,2001(2): 36-38.

[2]肖红伟,高振江.干燥对玉米饲用和加工品质影响的研究进展[J].农业工程学报,2008,24(7):290-295.

[3]潘永康,王喜忠,刘相东.现代干燥技术[M]. 2版.北京:化学工业出版社,2006.

[4]连政国,曹崇文.过热蒸汽干燥的发展现状[J].农业机械学报,1996,27(4):136-141.

[5]陈宇.常压过热水蒸汽在食品加工中的应用[J].食品与机械,2001(6):6-9.

[6]KWANCHAI C,SAKAMON D,SOMCHART S. Comparative evaluation of performance and energy consumption of hot air and superheated steam impinging stream dryers for high-moisture particulate materials[J].Applied Thermal Engineering,2011,31(16):3444-3452.

[7]史勇春.褐煤过热蒸汽气流干燥过程动力学[D].济南:山东大学,2012.

[8]程万里,刘一星,齐华春,等.木材过热蒸汽干燥过程中的收缩应力(Ⅰ)——径向收缩应力特征[J].东北林业大学学报,2004,32(6):32-34.

[9]张绪坤,苏志伟,王学成,等.污泥过热蒸汽与热风薄层干燥的湿分扩散系数和活化能分析[J].农业工程学报,2013,29(22):226-235.

[10]CHATCHAI N,SAKAMON D,THANIT S,et al. Drying of banana slices using combined lowpressure superheated steam and far-infrared radiation[J].Journal of Food Engineering,2007,81(3):624-633.

[11]刘书成,张常松,张良,等.罗非鱼片的超临界CO2干燥动力学及模型[J].农业工程学报,2012,28(4):264-268.

[12]欧春艳,杨磊,李思东,等.甲壳素红外干燥特性及动力学模型研究[J].农业工程学报,2008,24(4):287-289.

[13]PHET P,SAKAMON D,NAPHAPORN C. Effects of combined pretreatments on drying kinetics and quality of potato chips undergoing low-pressuresuperheated steam drying[J]. JournalofFood Engineering,2007,81(2): 318-329.

[14]ADISAK N,WORAWIT K,SOMCHART S. Comparative study of different combined superheated -steam drying techniques for chicken meat[J].Journal of Food Engineering,2007,80(4):1023-1030.

[15]连政国,李栋,蒋金琳,等.玉米过热蒸汽干燥规律的试验研究[J].粮油加工与食品机械,2000(1):23-24.

[16]袁月明,陈丽梅,王鸿斌,等.玉米丸粒化种子的薄层干燥实验及其干燥模型[J].农业工程学报,2003,19(3):169-173.

[17]殷丽春,毛志怀.玉米薄层干噪实验研究[J].农机化研究,2005,1(1):197-198.

[18]刘坤,鲁周民,包蓉,等.红枣薄层干燥数学模型研究[J].食品科学,2011,32(15):80-83.

[19]尹磊昌,王相友.玉米脉动流化干燥模型的建立与验证[J].农业工程学报,2007,23(10): 251-252.

[20]徐文忠,牛传凯.过热蒸汽相变换热转变点温度求解方法的研究[J].工程热物理学报,2008,29(4):634-636.

[21]张健,李春兰,李琳琳.过热蒸汽强化普通稠油蒸馏作用的实验研究[J].重庆科技学院学报,2009,11(4):66-68.

[22]连政国,任政,蒋金琳,等.过热蒸汽干燥逆转点的模拟研究[J].莱阳农学院学报,2000,17(1):59-62.

[23]连政国,蒋金琳,姜学东.过热蒸汽与热风干燥对比的试验研究[J].粮油加工与食品机械,2000(2):14-15,24.

[24]BEEBY C,POTTER O E.Steam drying[M]// Drying'85.Springer-Verlay Berlin Heidelberg,1985:41-58.

[25]POTTER O E,KEOGH A J.Drying high-moisture coals before liquefaction or gasification[J]. Fuel Processing Technology,1981,4(2-3): 217-227.

[26]FYHR C,RASMUSON A.Some aspects of the modeling of wood chips drying in superheated steam[J].International Journal of Heat and Mass Transfer,1997,40(12):2825-2842.

[27]胡宏海,张泓,张雪.过热蒸汽在肉类调理食品加工中的应用研究[J].肉类研究,2013,27(7):48-52.

CHARACTERISTICS OF MAIZE IN SUPERHEATED STEAM DRYING AND MODEL CONSTRUCTION

QIAO Zhu,GUAN Erqi,BIAN Ke

(School of Food Science and Technology,Collaborative Innovation Center of Henan Grain Crops,Henan University of Technology,Zhengzhou 450001,China)

The purpose of this study was to investigate the drying characteristics of maize in superheated steam drying and establish a model of maize superheated steam drying,Self-made superheated steam drying experiment device was adopted,and the maize harvested from fields was used as raw material in this study.The mechanism of moisture decreasing during superheated drying process was studied through changing the technical parameters such as the initial moisture content of maize,the superheated steam temperature,velocity and so on.The drying dynamics equation was obtained through the analysis of the experimental data.The results showed that the superheated steam drying process just had preheating and decelerating dry two stage,without obvious constant rate drying stage.During the preheating stage,obvious steam condensation phenomenon was happened,which could be inhibited through increasing the superheated steam temperature and velocity.During decelerating drying stage,the increase of steam temperature and velocity were beneficial to the removal of moisture in maize grains.The single diffusion model was constructed by fitting the experimental data of superheated steam drying of maize,and the deviation between the test value and the predicted value was small,which meat that this model could predict and control the drying process of superheated steam well.The present study would provide theoretical basis for the application of superheated steam drying technology.

maize;superheated steam;drying characteristics;drying model

TS210.1

B

1673-2383(2017)01-0005-07

http://www.cnki.net/kcms/detail/41.1378.N.20170222.1116.004.html

网络出版时间:2017-2-22 11:16:15

2016-04-05

国家粮食公益性行业科研专项(201313005-04);国家现代农业(小麦)产业技术体系专项经费(CARS-03)

乔柱(1991—),男,河南驻马店人,硕士研究生,研究方向为农产品加工与贮藏工程。

*通信作者