发动机油中硅元素含量对泡沫特性的影响

2017-06-19朱雅男王茁桃春生凤鹏举杨南许扬解小凯

朱雅男,王茁,桃春生,凤鹏举,杨南,许扬,解小凯

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

发动机油中硅元素含量对泡沫特性的影响

朱雅男,王茁,桃春生,凤鹏举,杨南,许扬,解小凯

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

某型乘用车发动机油出现溢流现象,对发动机油进行理化性能分析并对发动机进行拆解检查,发动机油中发现硅元素含量增加值和泡沫特性为异常值,发动机内部发现胶黏剂。为查明故障原因,对发动机油中硅元素来源、硅元素含量对泡沫特性的影响、胶黏剂对有机硅抗泡剂抗泡性的影响进行分析,改进发动机局部设计,排除故障。

发动机油;硅元素含量;泡沫特性

0 引言

发动机、变速器、驱动桥等总成在台架试验和道路试验过程中,根据台架试验方法及道路试验大纲等规定,对使用的润滑油进行理化性能分析,判定润滑油的变质程度,可以从侧面了解各总成的工作状态是否存在异常现象,为总成工作状态监控和故障预测提供有力的判据,同时杜绝变质润滑油对总成造成的潜在危害。

对润滑油进行理化性能分析时,会出现几项不合格指标的情况。通过对引起不合格指标的可能原因进行分析以及几项不合格指标是否具有相关性进行研究,可以查找到总成的故障原因,根据故障原因对车辆进行维修,并对今后车辆的加工工艺及总成设计的改进提供理论支撑。

1 故障现象

某型乘用车在道路试验过程中,三辆试验车中的两辆出现少量发动机油从发动机呼吸孔溢流的现象。根据道路试验大纲要求,对两辆试验车使用的发动机油分别取样,进行理化性能分析,理化性能分析结果见表1。

表1 发动机油理化性能分析结果

表1(续)

从表1数据分析可以看出,虽然标准GB/T 8028-2010《汽油机油换油指标》中并未对泡沫特性进行限定,但根据经验,两辆试验车使用的发动机油泡沫特性属于异常值。两个发动机油的硅元素含量增加值分别为165 μg/g、150 μg/g,已经达到GB/T 8028-2010规定的换油指标,应该更换新油。

根据道路试验大纲要求,同时对这两辆试验车进行拆车检查。在发动机内部均发现少量凝固胶黏剂残留在黏合区域外部,并有局部已经剥落,如图1所示;并在发动机油中发现剥落的凝固胶黏剂,尺寸约为2 mm×2 mm×10 mm,如图2所示。

图1 凝固胶黏剂残留在黏合区域外部

图2 发动机油中剥落的凝固胶黏剂

车辆仅行驶2000 km左右,出现少量发动机油从发动机呼吸孔溢流的现象,经发动机油理化性能分析发现发动机油的泡沫特性属于异常值;试验车的行驶工况不是多灰地区,并且行驶里程较短,硅元素含量增加值已经达到GB/T 8028-2010规定的换油指标;车辆拆车检查,在发动机黏合区域外部以及发动机油中发现有少量凝固胶黏剂。车辆正常状态下行驶,不会出现以上现象,应查找故障原因并排除。

2 故障原因分析

为查明故障原因,应考察发动机油中的硅元素来源;并且道路试验过程中发动机油的硅元素含量和泡沫特性均属于异常值,需要研究硅元素含量和泡沫特性是否具有相关性等问题。

2.1 发动机油中硅元素来源分析

发动机油可以接触到含硅元素的物质一共有三种途径。第一种途径来自于车辆的行驶环境,当车辆行驶于尘土飞扬的恶劣环境中或空气滤清器不正常,都会造成油中硅含量的大量增加,造成发动机零部件的磨损[1]。这种途径造成发动机油中硅元素含量增加,并且伴随着正戊烷不溶物或者机械杂质的偏高。两辆试验车辆的发动机油的正戊烷不溶物均没有达到GB/T 8028-2010规定的换油指标,试验油中硅元素的引入与这一种途径没有关系。

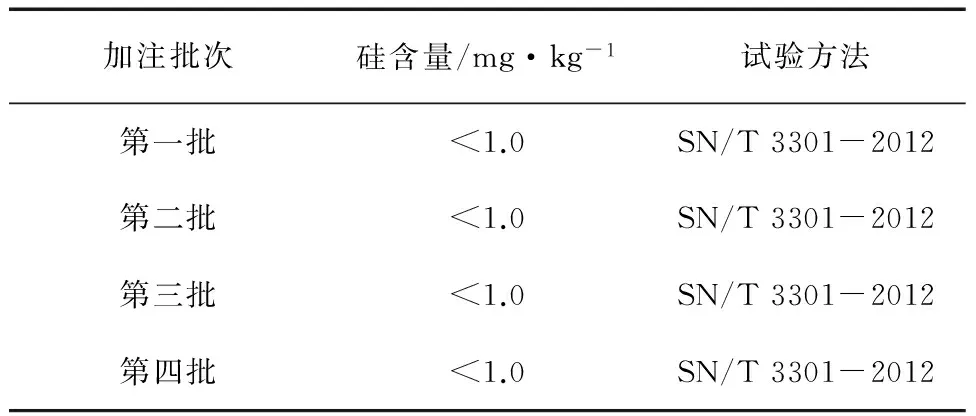

第二种途径是车辆加注了硅元素含量较高的汽油,汽油中的硅元素进入发动机油中,导致发动机油中硅元素含量较高。汽油中硅元素是由于汽油生产过程中接触到电子元器件表面残留的清洗废液而引入硅元素,或者汽油生产过程中有机硅抗泡剂添加到焦化原料中减少焦化发泡而引入硅元素[2]。目前国家标准GB 17930-2016《车用汽油》中未对车用汽油中硅元素含量进行限定,但是国内燃油供应商内控标准要求硅元素含量小于3 mg/kg,国际燃油供应商内控标准要求硅元素含量小于1 mg/kg或者检测不到。试验车行驶2000 km左右,共加注四批次汽油,四批次汽油的硅元素含量检验结果见表2,从表2检验结果可以看出,试验油中硅元素的引入与这一种途径没有关系。

表2 车辆加注的汽油的硅元素含量检验结果

第三种途径是由于加工工艺不完善,用于密封的胶黏剂落入发动机油中导致。乘用车使用的胶黏剂多为室温硫化硅橡胶,它是一种以较低分子量的活性直链聚硅氧烷为基础的胶料,加入填料、交联剂、硫化剂和染料等组分而构成。试验车辆使用的胶黏剂为室温硫化硅橡胶,现在需要考察室温硫化硅橡胶落入发动机中,硅元素是否能够进入发动机油中,并且在硅元素含量检验过程中可以被检测到。

整车的发动机总成在装配车间生产线上完成装配后直接加注对应的发动机油,并在装配线上进行总成磨合,因此如果未凝固的室温硫化硅橡胶进入总成内部,未凝固的室温硫化硅橡胶与发动机油之间会发生接触并存在搅动作用。总成装配完成48 h以后,室温硫化硅橡胶完全凝固,在道路试验过程中进入总成内部的凝固的室温硫化硅橡胶与发动机油之间会发生接触并存在搅动作用。因此考察室温硫化硅橡胶中的硅元素是否能够进入发动机油过程中,应考虑未凝固和凝固两种形态的室温硫化硅橡胶。

将室温硫化硅橡胶均匀涂在一块塑料板上,室温硫化硅橡胶的厚度约为1~2 mm,室温放置48 h,取下凝固的室温硫化硅橡胶分割成约为2 mm×2 mm×10 mm的若干个小条,作为凝固室温硫化硅橡胶。分别取一定质量的未凝固和凝固的室温硫化硅橡胶于发动机油中,制得含量为0.01%的未凝固和凝固室温硫化硅橡胶发动机油,以90 ℃的温度分别加热样品10 min,以10,000 r/min的搅拌速度分别搅拌样品30 min,将样品倒入离心管中,以600~700的相对离心力(rcf)离心样品2 h,将上层样品倒出,使用电感耦合等离子体发射光谱进行硅元素含量的测定(下文称胶黏剂与发动机油混合试验)。两个发动机油的硅元素含量检验结果见表3。

表3 两个发动机油的检验结果

从表3检验结果可以看出,未凝固和凝固室温硫化硅橡胶中的硅元素均可以进入发动机油中,导致发动机油的硅元素含量增加。室温硫化硅橡胶分子间的极性很小呈弱极性,当室温硫化硅橡胶混入发动机油中,室温硫化硅橡胶的Si-O键容易发生键的重排与裂解;而矿物油中的油分子间的极性也为非极性或弱极性,根据相似相容原理,油分子能够渗入硅橡胶的交联网络之中,使室温硫化硅橡胶溶解于发动机油中[3]。

2.2 硅元素含量对泡沫特性的影响分析

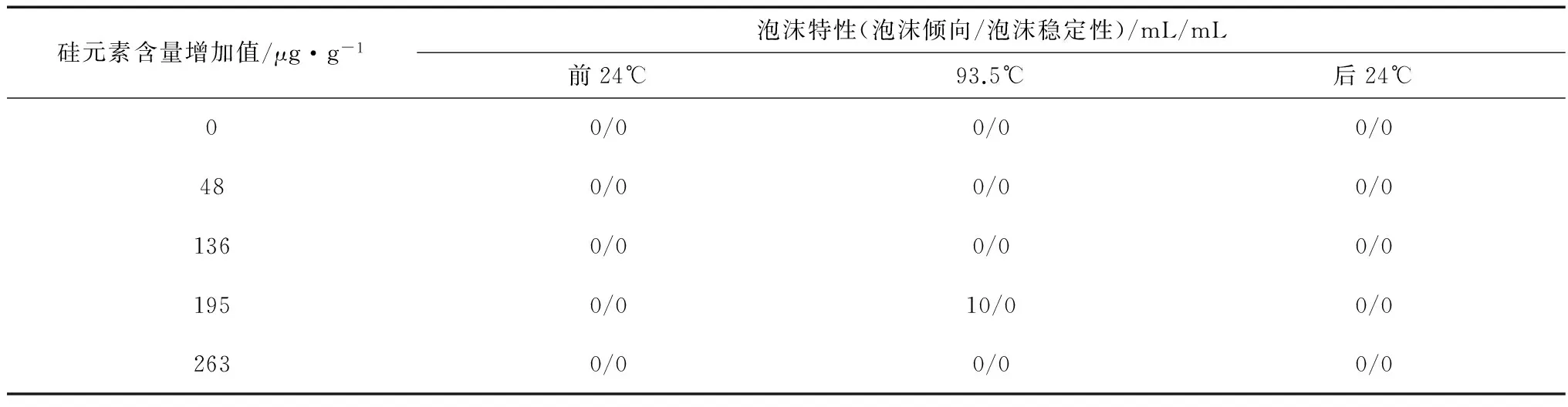

未凝固和凝固室温硫化硅橡胶中的硅元素均可以进入发动机油中,导致发动机油的硅元素含量增加。道路试验过程中发动机油的硅元素含量和泡沫特性均为异常值,为考察发动机油中硅元素含量对泡沫特性的影响,将一系列质量的凝固室温硫化硅橡胶加入发动机油中,进行胶黏剂与发动机油混合试验,试验结果见表4。

表4 硅元素含量增加值与泡沫特性的关系

图3 硅元素含量增加值与前24℃的泡沫倾向的关系

对表4中发动机油硅元素含量增加值与前24 ℃的泡沫倾向数据进行三元回归分析,得到图3的回归曲线及相关系数。由图3中回归曲线可知,相关系数为0.998,发动机油中硅元素含量增加值和泡沫特性之间存在着较好的相关性,得到y=ax3+bx2+cx+d型的方程,方程中:x为发动机油前24 ℃的泡沫倾向;y为硅元素含量增加值。从表4和图3检验结果可以看出,该种发动机油中的硅元素含量越多,发动机油的泡沫特性越差,该种发动机油的硅元素含量和泡沫特性具有相关性。

2.3 室温硫化硅橡胶与有机硅抗泡剂的抗泡影响分析

目前市场上发动机油使用的抗泡剂主要是有机硅聚合物、该非有机硅聚合物和复合抗泡剂三大类,该发动机油使用的抗泡剂为有机硅抗泡剂。

室温硫化硅橡胶与基础油因相似相容原理,溶解到发动机油中,并且该种发动机油中硅元素含量和泡沫特性具有相关性。为考察溶解到发动机油的室温硫化硅橡胶与该种发动机油中的有机硅抗泡剂是否存在相互作用,采用排除法,使用配方基本相近但添加非有机硅聚合物抗泡剂的发动机油进行试验。非有机硅聚合物抗泡剂在该发动机油中分散稳定性好。将一系列质量的凝固室温硫化硅橡胶加入该发动机油中,进行室温硫化硅橡胶与发动机油混合试验,非有机硅聚合物抗泡剂发动机油的硅元素含量及泡沫特性检验结果见表5。

表5 非有机硅聚合物抗泡剂发动机油的检验结果

从表5检验结果可以看出,配方添加非有机硅聚合物抗泡剂的发动机油随着发动机油中硅元素含量的增长,泡沫特性不受影响。因为这个发动机油的配方与试验车辆使用的发动机油配方相近,只是抗泡剂类型不同,因此可以说明溶解到发动机油中的室温硫化硅橡胶与有机硅抗泡剂相互作用,导致有机硅抗泡剂失效,发动机油的泡沫特性异常。

抗泡剂的作用机理较为复杂,说法不一,具有代表性的观点有降低部分表面张力、扩张和渗透三种观点。需要抗泡剂具备两个基本特性:不溶于或微溶于起泡介质;表面张力比起泡介质要低[4]。有机硅抗泡剂是支链状结构,是由无机物的硅氧键(Si-O)和有机物(R)组成,当R为甲基时,该化合物称甲基硅油,甲基的特性更接近无机物,使甲基硅油在润滑油中溶解度较小,表面张力较小,具有抗泡和消泡能力;若R变为乙基、丙基或更大基团时,该化合物变成乙基硅油、丙基硅油或其他有机硅油,因逐渐丧失了甲基硅油的特性而接近有机物,在润滑油中溶解度变大,表面张力也逐渐增大,从而丧失了抗泡和消泡能力[5]。室温硫化硅橡胶与基础油因相似相容原理,溶解到发动机油中,室温硫化硅橡胶的Si-O键与有机硅抗泡剂的无机物的硅氧键(Si-O)和有机物(R)作用,使发动机油中的有机硅抗泡剂接近有机物的特性,在润滑油中溶解度变大,表面张力变大,失去抗泡和消泡能力,导致发动机油泡沫特性变差。

该故障中发动机油中的硅元素是落入其中的室温硫化硅橡胶中的硅元素进入发动机油导致,并且硅元素含量与泡沫特性具有相关性。室温硫化硅橡胶与发动机油配方中的有机硅抗泡剂相互作用,使有机硅抗泡剂失效,发动机油泡沫特性异常。发动机装配过程中使用的胶黏剂以室温硫化硅胶居多,发动机油配方中使用的抗泡剂也以有机硅抗泡剂居多,通过上述分析,如果在发动机装配过程中有室温硫化硅胶落入发动机油中,将会影响发动机油的泡沫特性。

3 解决措施

为防止这种现象再次发生,改进发动机设计,在黏合区域中心位置开设涂胶槽,如图4所示。涂胶工艺采用喷涂法,把胶黏剂涂在涂胶槽内部,按照工艺规定的涂胶量涂覆规定直径的圆柱胶条,胶层厚度均匀连续,涂胶后垂直装配避免胶线错位,严格控制黏合区域螺栓的预紧力。最好采用自动涂胶机或涂胶机器人喷涂胶黏剂,如采用手工涂胶,操作人员严格遵守工艺卡。

图4 在黏合区域中心位置开设涂胶槽

黏合区域中心位置开设涂胶槽的总成进行台架试验和道路试验,在车辆行驶初期,再未出现发动机油从呼吸孔溢流的现象。

4 结论

(1)室温硫化硅橡胶胶黏剂混入发动机油中,室温硫化硅橡胶与发动机油因相似相容作用而溶解,有机硅抗泡剂与室温硫化硅橡胶相互作用,导致有机硅抗泡剂失效,发动机油产生大量泡沫而溢流。

(2)总成设计在黏合区域中心位置开设涂胶槽,在整车装配过程中操作人员严格遵守工艺卡规定的涂胶方式、涂胶量以及螺栓预紧力等工艺规定,避免了该故障的发生。

[1] GB/T 8026-2010汽油机油换油指标[S].北京:中国标准出版社,2011.

[2] 张莉,刘莹,李林潞,等.车用汽油中四种非法添加剂的特点和检测方法[J].石油库与加油站,2015, 24(3):25-28.

[3] 周汴香,蔡含宙,詹学贵,等.耐油硅橡胶的研究进展[J].杭州化工,2013,43(3):8-11.

[4] 李春静,卢义和,宫素芝,等.聚醚改性聚硅氧烷抗泡剂的合成及复配[J].河北化工,2005(5):20-23.

[5] 黄文轩.润滑剂添加剂性质及应用[M].北京:中国石化出版社,2012.

Effect of Silicon Content in Engine Oil on Foaming Characteristics

ZHU Ya-nan, WANG Zhuo, TAO Chun-sheng, FENG Peng-ju, YANG Nan, XU Yang, XIE Xiao-kai

(China FAW Corporation Limited R&D Center, Changchun 130011, China)

To find out the cause of engine oil overflow, the physicochemical properties of the engine oil were analyzed and the engine was disassembled to inspect. It was found that the added value of silicon content and foaming characteristics were outliers, some sealing adhesive dropped into the engine oil and adhered to the internal aspect of crankcase. This paper studied the source of silicon, the effect of silicon content in engine oil on foaming characteristics and the effect of adhesives on anti-foaming characteristics of organosilicon defoamer. By improving partial design of the engine, the fault was resolved.

engine oil; silicon content; foaming characteristics

10.19532/j.cnki.cn21-1265/tq.2017.03.006

1002-3119(2017)03-0034-05

TE626.32

A