排气制动阀结构原理及设计

2017-06-12张利娟

张利娟

摘 要:本文简述了排气阀在整个制动回路中的位置和作用,详述了其工作原理,重点阐述了1203015-KE300排气阀总成的性能要求和设计计算等。

关键词:排气制动阀;原理设计;背压

中图分类号:TK421+.5 文献标识码:A 文章编号:1005-2550(2017)03-0095-06

The Structure And Principle Design of Exhaust Brake Valve

ZHANG Li-juan

( Knorr-Bremse DETC Commercial Vehicle Braking Technology Co., Ltd.,

Shiyan442062, China )

Abstract: This article simply introduces the position and function of the exhaust brake valves in whole brake system and particularly relates working principle, This paper expatiates the performance demand and design computation of 1203015-KE300 exhaust brake valves.

Key Words: Exhaust Brake Valves; Principle Design; Back Pressure

1 前言

中重型汽车在下长坡等工况下频繁使用主制动器会使制动系统的热负荷非常大而制动系统又无法及时将热量释放到周围环境使得制动鼓和制动蹄的温度过高磨损较快,从而使主制动器失去部分或全部的制动效能,这将严重影响主制动系统的连续制动的效能,从而影响制动的安全性。而采用辅助制动装置就可以减少主制动系统的使用频率,减少因制动器连续使用产生的制动器温度过高,效能下降,磨损严重等一系列问题。因此,辅助制动装置的应用越来越广泛。辅助制动装置主要包括:发动机制动器、排气制动阀、液力缓速器和电涡流缓速器,而排气制动阀作为一种性价比最高的辅助制动装置在中重型汽车及客车上被广泛应用。

2 排气制动阀在排气制动装置的位置和主要作用

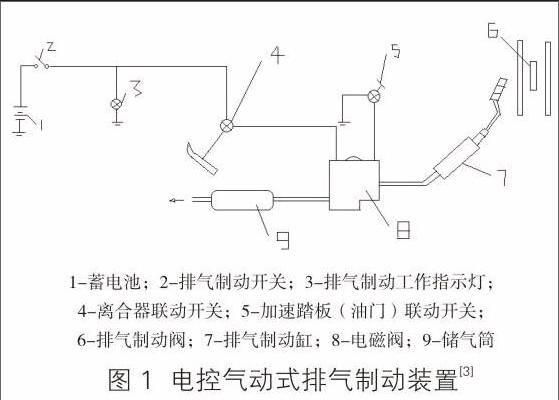

电控气动式排气制动装置(见图1)有排气制动执行机构、控制机构和断油机构三部分组成。排气制动阀和排气制动缸为排气制动装置的执行机构。排气制动开关、油门踏板、和离合器踏板联动开关、排气制动工作指示灯、电磁阀和空气管等构成控制机构,停油缸等则组成断油机构。

1-蓄电池;2-排气制动开关;3-排气制动工作指示灯;

4-离合器联动开关;5-加速踏板(油门)联动开关;

6-排气制动阀;7-排气制动缸;8-电磁阀;9-储气筒

排气制动系统是由操纵缸和阀体组成的排气制动阀以及控制电磁阀,供气管、电器、电路等组成,排气制动阀被安装在发动机排气管上。排气制动时,按下排气制动开关按钮,排气制动阀的蝶形阀机构关闭排气通道,使发动机活塞在排气行程时受到气体的反压力,阻滞发动机运转而产生制动作用,达到控制车速的目的。

当排气制动系统工作时,阀体中的阀片关闭,发动机在排气冲程时,发动机气缸和排气管内的废气被压缩,这一过程所消耗的功,就产生对汽车的制动力。制动力的大小随排气管和发动机气缸内压力(发动机背压)的升高而增大。汽车装有排气制动阀有如下优点:

(1)汽车下长坡时,行车制动的作用次数和作用时间可显著减少,防止制动器过热和制动力衰退,保持制动器始终处于良好状态。延长了蹄片的寿命,減轻了驾驶员制动过程的疲劳,有利于环保。

(2)排气制动是压缩发动机和排气管中的气体而产生的制动。因此制动柔和、无冲击、减少零件的冲击载荷,可延长相关零件的使用寿命,减少保养次数。

(3)排气制动是通过传动系传递到驱动轮的。驱动桥的差速器将制动力矩平均分配到左、右车轮上。减少了汽车侧滑的倾向,行车时,具有安全感,可提高汽车的平均车速。

(4)排气制动的停油开关具有一定的节油效果。

为满足国内商用车发展趋势及整车需求,根据东风商用车4H发动机项目进度要求,我公司开发该发动机的排气制动阀1203015-KE300。

3 排气制动阀总成的结构和工作原理

排气制动阀总成主要有:操纵缸分总成(图1中的排气制动缸)、联接部分、蝶阀分总成(图1中的排气制动阀)三部分构成(见图2),其中操纵缸分总成为控制机构、蝶阀分总成为执行机构。

图2所示为排气制动阀总成非工作状态,当需要进行排气制动时,来自贮气筒的压缩空气经操纵缸分总成进气口充入操纵缸,推动活塞,通过连杆机构使蝶阀片完全关闭。

4 结构设计

4.1 设计要求

应商用车技术中心要求:

1. 确保产品密封部位(操纵缸、阀体端面等)密封可靠;

2. 运动机构(操纵缸、蝶阀轴总成等)灵活不干涉;

3. 总成性能(耐高温性、背压等)满足技术要求。

4.2 结构选型

以满足客户要求为为前提,并根据客户总成功能图要求,参照现有排气制动阀的结构进行设计,借用现有操纵缸、压铆结构蝶阀、不锈钢轴承、高分子石墨垫和泄漏槽等结构,降低了新品开发费用。

采用方案如下:

整体结构采用图2结构形式。具体如下:

(1)操纵缸分总成选用雷诺排气制动阀操纵缸(内部结构见图3),缸体内径为φ35mm。

(2)阀体内经为φ63mm。

(3)增加阀体强度

阀体法兰面连接处,三孔台阶增加5mm高度,在吊耳处增加R5的倒圆,来增加阀体的连接强度,降低断裂风险。

5 操纵缸活塞行程计算

5.1.1 活塞工作行程计算

c=40 b=205

L1 =

=181.88

L2 =

=221.88

于是,蝶阀片从全开位置到全闭位置,活塞的行程为

L = L2- L1=40mm

操纵缸内活塞允许行程到达极限位置时空间位置尺寸:

L=33.7mm

活塞行程满足设计要求。

5.1.2 活塞受力分析

F气——进气口气压作用在活塞上的力(N)

F弹——回位弹簧作用在活塞上的力(N)

F气——进气口气压作用在活塞上的力(N)

F弹——回位弹簧(两个串联弹簧)作用在活塞上的力(N)

(根据缸筒和推杆工作位置计算推杆行程,计算简图见图6)

已知:单个弹簧内径D2=25.5;d=2.5;n=5.5; n1=7.5;H0=65;

初始位置预拉伸时两个弹簧变形长度

L1=65×2-88.9-2=39.1;

完全关闭时两个弹簧变形长度

L2=39.1+40(推杆行程)=79.1;

单个弹簧的刚度K = =4.2(N/mm)

两个串联弹簧的刚度

k=k1×k2/(k1+k2)= =2.11(N/mm)

F初 = k×L1=82.5(N)

F关 = k×L2=177.9(N)

活塞面积S= = =961.625(mm2)

蝶阀片开始关闭时的气压为

P开=F初 /S= 86(kPa)

蝶阀片完全关闭时的气压为

P关=F关 /S= 195(kPa)

进气口额定气压为P=800kPa

则蝶阀片完全关闭时推杆伸出的力为

F杆=P×S- F关==591.4(N)

5.1.3 最大输出力矩(Mmax)

P=0.8MPa

L2 = 221.88

β=arcos( )=61.7°

M有效=F杆×L×cos(90-β)

=591.4×40×COS28.3°×10-3

=20.8N.m

5.2 弹簧的计算校核

回位弹簧3541LN-024:

材料:琴钢丝

许用抗拉强度σb =1814MPa

弹簧的许用剪切应力[τ]=0.5σb =907MPa

弹簧自由高度H0=65mm

弹簧钢丝直径d=2.5mm 弹簧外径D=28mm

弹簧中径D2=D-d=25.5mm

C= D2 /d=10.2

弹簧有效圈数n=5.5

单个弹簧刚度J=Gd/8C n=4.2 N/m

两个串联弹簧的刚度

k=k1×k2/(k1+k2)= =2.11(N/mm)

弹簧工作载荷:(见4活塞受力分析)

蝶阀片全开时推杆输出力:

F初=k×L1=82.5(N)

蝶阀片全闭时推杆输出力(即最大输出力):F关= k×L2=177.9(N)

弹簧旋绕比:

λ=(4C-1)/(4C-4)-0.615/C=1.005

弹簧最大剪切应力:

τmax=λ×8 D2Fmax/(πd )=743.18MPa

τmax<[τ],故弹簧设计满足使用要求

5.3 密封性设计

密封性设计是汽车制动阀类产品设计的重要组成部分,此类产品通常采用O型圈密封,工艺性好,性能可靠。影响O型圈密封的因素主要有以下几点:O型圈的尺寸,材料硬度,安装时的压缩率,密封面的光洁度,介质内压以及往复运动的速度等,对于O型圈不论是动密封还是静密封,在保证密封的前提下,压缩率的选择必须适当,压缩率太大,活塞运动阻力大,O型圈寿命短,压缩率过小,则密封不严,运动中还易发生振动。

操纵缸常用工作气压是0.6MPa ,在机械密封中压力是比较低的,在这种情况下,橡胶硬度一般选择在绍尔70°左右。同时排气制动阀安装位置在發动机排气管上,靠近发动机,温度较高,因此O型圈材料应选用耐高温材料。

O型圈结构尺寸见图8:

活塞式动密封(见图9)计算

d1=φ28.5±0.22 d2=3.47±0.1

d3=φ d4=φ

压缩量:

E1max=d2max- =3.57- =0.57

E1min=d2min- =3.37- =0.308

压缩率:

K1max= ×100%= ×100%=16.9%

K1min= ×100%= ×100%=8.6%

预拉伸率:

X1max= ×100%= ×100%=2.1%

X1min= ×100%= ×100%=0.8%

5.4 蝶阀部分设计计算

5.4.1蝶阀部分内部结构,见图10:

蝶阀片和蝶阀轴通过可在阀体内灵活转动。

5.5 排气背压计算

由于此总成是非偏心结构,无法在设计阶段估算出在发动机最大转速下的背压值。只能在试制样件的发动机台架上摸索出转速和背压的关系,及背压是否满足客户需求。背压值通过蝶阀片与阀体的间隙来控制,通过限位螺栓来进行调整。

5.6 两侧中心高度计算

计算两侧中心高度:

支撑轴一侧:

长轴一侧:

即:两侧中心高度偏差:

因为联接叉的内部间距为8.5±0.1mm,两侧中心高度偏差可以有

(8.5±0.1- )mm的余量,可以包容以上计算高度差,所以不会发生干涉、发卡现象。

5.7 配合尺寸计算

3541KE300-046不锈钢衬套配合尺寸:

外径:φ 23.5

内径:φ 17.5

与之配合的阀体尺寸:内径:φ 23.5H8

与之配合的长轴外径:φ 17.5

外径处间隙量:0.065~0.131

内径处间隙量:0.15~0.236

1203015-KM800-049石墨垫配合尺寸:

外径:φ 27.5

内径:φ 12.3

与之配合的阀体尺寸:内径:φ 27.5

与之配合的长轴外径:φ 12.3

外径处间隙量:0~0.2

内径处间隙量:0~0.17

3541KE300-042蝶阀片配合尺寸:

蝶阀片外径:φ 62

蝶阀片厚: 4

与之配合的阀体尺寸:内径:φ 62

与之配合的长轴及短轴开槽尺寸:3.9

蝶阀片与阀体间隙:0.1~0.274

蝶阀片与轴装配过盈量:0.05~0.2

閥体材料QT400,膨胀系数为13.2×10-6

蝶阀片材料为钢,膨胀系数为19.3×10-6

蝶阀片的膨胀量为:

19.3×10-6×62×700=0.837

阀体的膨胀量为: 13.2×10-6×62×700=0.573

蝶阀片比阀体膨胀的快,高温下两者的膨胀量差值为0.264,

因该总成的背压不易确定,故阀体与蝶阀片的间隙需根据实际实验情况再做相应调整。

5.8 计算推杆与连接叉螺纹配合尺寸

计算活塞工作行程时,

初始位置尺寸为181.88

连接叉中心距端面距离为33

因此推杆与连接叉的螺纹配合尺寸为

23+135+33-181.88=9.12;

结论:

根据以上理论计算可以看出,目前设计的产品图纸,从理论上能符合功能图纸的要求,但应经过产品试制验证,并应进行耐久、振动和装车使用等工作,以确信产品开发的成功性。

6 全文总结与展望

通过对排气制动阀的深入计算,特别是完成该的设计开发,使自己对公司此类产品有了更深入的掌握。各项性能试验表明,本次设计是可靠的,结构、性能等各项指标均能满足东风商用车整车的需要,壮大了公司在国内整车的配套市场,也为公司以后开拓更大的市场奠定了基础。

参考文献:

[1]何仁:汽车辅助制动装置, 北京, 化学工业出版社, 2005.

[2]李玉生:重型汽车发动机排气辅助制动效能的分析研究.

[3]邓阳庆:重型汽车排气制动效能优化, 汽车技术

[4]余强:发动机制动和排气制动对客车制动稳定性的影响,交通运输工程学报, 2003 (9).

[5]陈家瑞:《汽车构造》机械工业出版社2002年第1版.

[6]郑文纬:吴克坚:《机械原理》 高等教育出版社 1996年第七版.

[7]徐灏:《机械设计手册》第三部分,机械工业出版社2001年第2版.

[8]何仁:《汽车辅助制动装置》 化学工业出版社2005年版.