垫块铣槽专用夹具设计

2017-06-07覃羡烘

覃羡烘

垫块铣槽专用夹具设计

覃羡烘

(广东理工学院,广东肇庆526100)

数控铣床块状零件铣槽加工的装夹定位是一个难题。在某垫块铣槽夹具设计中,首先通过对原始资料(零件图、技术要求等)进行分析;然后提出具体的定位、夹紧、对刀方案并进行比较,选择最合适的夹具;最后进行定位误差分析并计算了夹紧力和夹具的各项误差等,制作出一套专用夹具。该夹具具有结构简单、操作灵活、定位准确等优点。

垫块;铣槽;专用夹具;定位误差

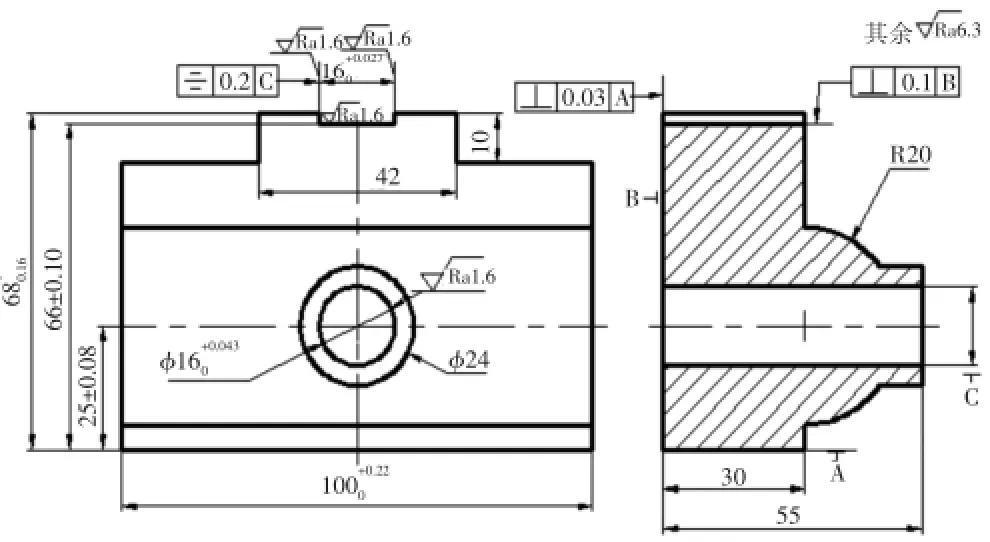

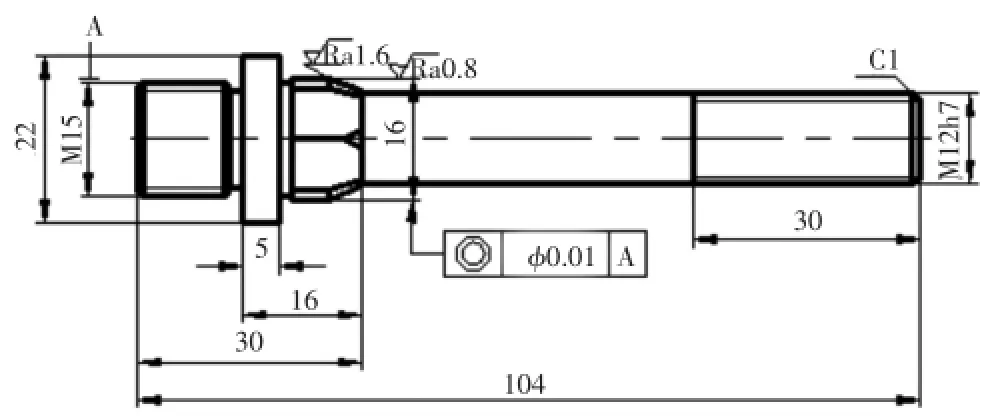

在数控铣加工中,批量生产垫块零件(如图1和图2所示),由于产品的铣槽精度要求较高,且定位难,如果直接在平口虎钳装夹,不但很难定位工件的中心,而且还会因为夹紧的力度大小而产生不同的结果。夹紧的力度太大时容易使工件的凸台损伤,直接影响加工的精度,而夹紧的力度太小工件会直接飞出。为了使得生产可行,铣槽的尺寸必须满足高精度、高效率的要求,因此设计一套专用的夹具就成为必须的条件。为此,设计了一套专用夹具,经过多次调试、实践,巧妙地解决了装夹及定位困难这一难题,明显地提高了实际加工效率和产品精度要求,满足了批量生产的条件。

1 零件分析

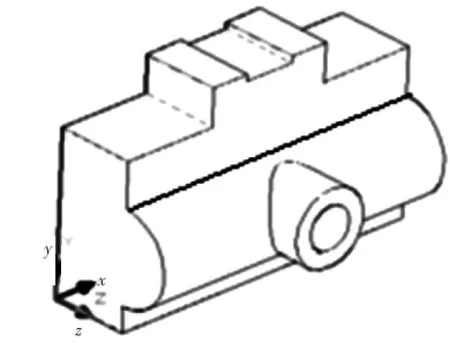

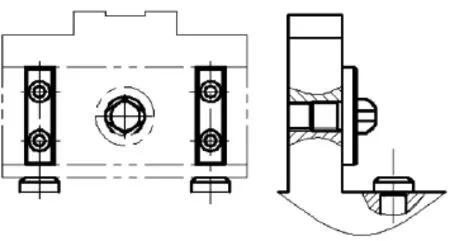

所加工零件结构如图1、图2所示。

图1 待加工零件图

图2 待加工零件三维图

该零件为45#钢,零件主要起紧固连接的作用,采取中批量生产。由零件图可知,所设计的夹具应满足以下工序加工要求:

(2)槽宽至工件底面的位置尺寸66±0.10 mm.

(3)槽两侧面对φ16+0.0430孔轴线的对称度0.2 mm.

(4)槽底面对工件B面的垂直度为0.10 mm.

(5)加工面粗糙度为1.6μm,其余为6.3μm.

2 定位方案设计

2.1 确定夹具结构方案

2.1.1 确定定位方案

根据工件的加工要求,该工序必须限制工件的五个自由度[1]。建立坐标系如图3所示。为保证槽底面至工件B面的垂直度,应选B面为定位基面,限制xˆ、zˆ;为保证工序尺寸66±0.10 mm,须限制z↔、yˆ,所以选取A面为定位基面;为保证槽两侧面对φ1孔轴线的对称度要求,还必须在加工时限制自由度.另外,为了方便控制刀具的走刀位置,还需要限制.

图3 零件坐标系

综上所述,工件的6个自由度均被限制,为使定位基准与设计基准重合,选取的定位基准是B面、φ16+0.0430孔和A面。

2.1.2 选择定位元件,设计定位装置

由图3可知,本道铣槽工序工件的定位面是后平面B、地平面D和孔,查[1]得,夹具上相应的支承板A6×45 GB 2236-80材料:T8.支承钉A16×8 GB 2226-80材料:T8.菱形定位销采用直径为16 mm JB/ T8014.2-1999.

图4 定位元件的安装

各个定位元件的配合安装如图4所示。2.2确定元件尺寸,极限偏差和定位元件间位置尺寸及极限偏差

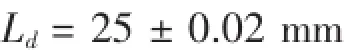

现确定定位销的极限偏差TLd和定位表面到定位销中心的名义尺寸Ld:Ld=L±,其中Ld取工件相应尺寸Ld=L±=25±0.08 mm的平均尺寸,公差取相应尺寸公差的(1/2~1/5)倍,现取1/4[2],则有:

满足工件顺利装拆的补偿量值:

则,菱形定位销和定位孔配合的最小间隙

其中,b的值可查手册[3]得值为3.

菱形定位销圆柱部分的直径为:

dmin=Dmin-Xmin=16-0.043=15.957mm

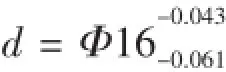

其公差按IT7选取,公差值为0.018 mm,则:

2.3 定位误差分析与计算

(1)槽宽16+0.270的定位误差

该尺寸由铣刀尺寸直接保证,不需考虑定位误差。

(2)槽底面至工件底面位置尺寸66±0.10 mm的定位误差

平面定位时,基准位移误差忽略不计,所以基准位移误差△Y=0;定位基准与设计基准重合,所以基准不重合误差△B=0,则定位误差△D=△B+△Y=0[1].

(3)槽两侧面对φ16+0.0430孔轴线的对称度0.2 mm的定额误差

工件以Φ16孔轴线定位,定位基准与设计基准

重合,△B=0;但菱形定位销圆柱部分直径mm与定位孔φ16mm配合时产生的最大间隙将直接影响对称度要求:△Y=Xmax=Dmax-dmax=0.043-(-0.06)=0.01 mm

△Y为对称度允差的1/2,应采取措施予以减小此项误差。

(4)槽底面对工件B面的垂直度的定位误差

此时,定位基准与设计基准重合,△B=0;平面定位时,基准位移误差为0,△Y=0,故

△D=△B+△Y=0

2.4 减少定位误差的措施

由上可知,槽两侧面对φ16+0.0430孔轴线的对称度不满足加工要求。采取措施:在提高菱形定位销圆柱部分的制造精度基础上,将Φ16孔的精度提高到IT8级,其公差值为0.027 mm,此时孔的尺寸及公差为Φ16+0.0270mm,则△Y=Xmax=0.027mm-(-0)=0.027 mm,那么就要给0.17 mm的加工精度预留量,可满足保证对称度加工要求。

2.5 计算切削力及实际所需的夹紧力

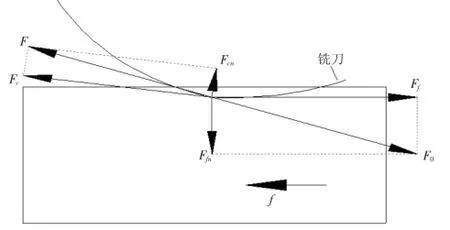

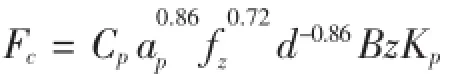

工件在加工时的受力情况如图5所示。加工时,工件受到切削合力F的作用,F可分解为水平和垂直方向的切削分力Ff和Ffn,由经验公式,和可通过切向铣削力Fc分别乘以一个系数来得到。在对称铣削情况下,Ff=(1~1.2)Fc,Ffn=(0.2~0.3)Fc.槽时的设计,现设计出能满足夹紧力水平作用要求的夹紧装置结构方案,见图6的(a)、(b)、(c)三种。

图5 工件在加工时的受力情况图

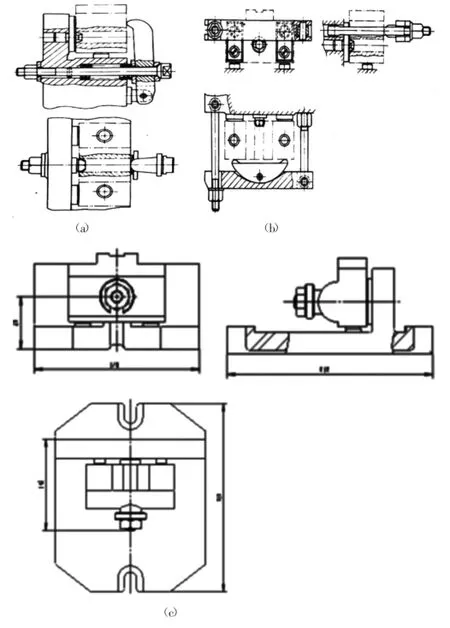

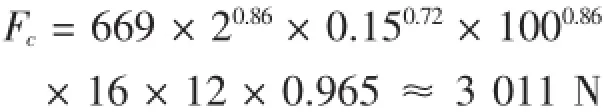

参照《机床夹具设计手册》[2]表1-2-9得切向铣削力的计算公式:

图6 3种装夹方案

其中,铣刀系数Cp=669;铣削深度ap=2 mm;每齿进给量fz=0.15 mm;铣刀直径d=100 mm;铣削宽度B=16 mm;铣刀齿数z=12;修正系数Kp=(σb-736)0.3=0.965;工件屈服应力σb=650)

综上,铣削力为:

故水平分力Ff=1.1Fc=3 312 N

垂直分力Ffn=0.3Fc=903 N

工件的主定位面是B面,故选择夹紧力的作用方向为水平方向作用于B面。当夹紧力水平作用于工件上时,所需要的理论夹紧力N,由公式F实=K×F理可计算出实际所需夹紧力。

安全系数K的计算公式为:

由表1-2-0[4]得各安全系数K的取值如下:基本安全系数K0=1.5,加工性质K1=1,刀具钝化程度K2=1,切削特点K3=1,稳定性K4=1.3,工件与支撑面接触情况K5=1.

将各安全系数值代入上面公式计算得,

K=1.95<2.5(注:若安全系数的计算值<2.5,则取K=2.5),则取K的值为2.5.

所以实际所需夹紧力为:

实际所需的夹紧力计算是一个很复杂的问题,一般只能作粗略的估算。为简化计算,在设计夹紧装置时,可只考虑切削力对夹紧的影响,并假定工艺系统是刚性的切削过程稳定不变[4]。

2.6 设计夹紧机构并验算机构所产生的夹紧力

根据工序加工要求,并参考一些相近块状零件铣

(a)为螺旋杠杆压板夹紧机构,夹紧时从夹具体背面拧紧螺母。夹具复杂,排屑不方便;(b)为铰链压板机构,当铰链压板转开时,装卸工件及清理铁屑都很方便,但是本零件是前面是个比较小的圆形凸台,所用的浮动压块必须很小,受力太集中,容易压伤凸台的表面;(c)为芯轴螺旋锁紧机构,夹具简单,装卸工件及清理铁屑都很方便,故这种机构较好。

图6(c)的夹紧机构所能产生的夹紧力由GB/T 3098.1-2000螺栓的保证载荷[12]可得,粗牙螺纹,公称直径M=12 mm时,性能等级为8.8时,夹紧力F1=48 900 N.

因F1>F实=23 330N,故夹紧机构满足设计要求。

综上所述,采取方案c.

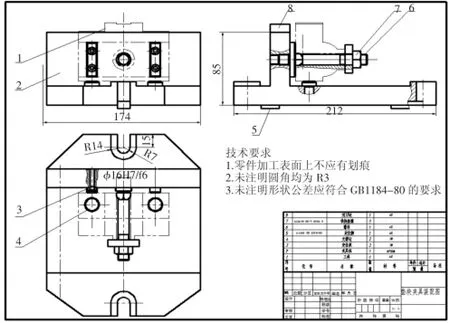

3 夹具装配图绘制

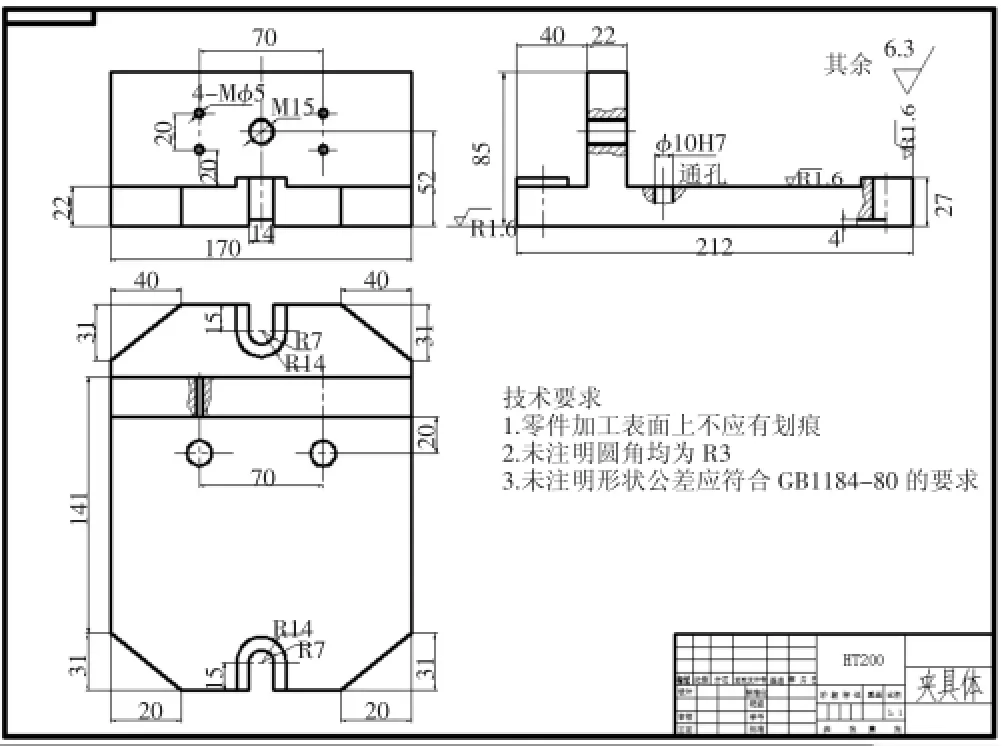

3.1 设计对刀元件,连接元件及夹具体

根据工件加工表面形状,对刀件可选用夹具零件及部件中的标准直角对刀块。它的直角对刀面和工件被加工槽形相对应,其间距等于塞尺厚度,设计塞尺厚度为3mm,并把对刀件安装于夹具体的竖直板上。

根据铣床T行槽的宽度,选用宽度B=14 mm,公差为h6的A型定位键来确定夹具在机床上的位置[2]。

夹具体选用灰铸铁的铸造夹具体[4]。其基本厚度选为22 mm,并设计出供T形槽用螺栓紧固夹具用得U形槽耳座。根据所设计的各种元件、机构、装置,设计出夹具的形状、结构。如图7所示。

图7 夹具体零件图

图8 改造后的菱形销零件图

图9 改造后的菱形销三维图

夹紧工件时,为防止压伤凸台表面,在螺母的压紧端装上A型快换垫圈,安装方便,即使磨损了也可以快速更换。根据[2]可选标号为:垫圈A12×35 GB/T 8008.5-1999,三维装配图如图10所示。夹具装配工程如图11所示。

图10 夹具装夹工件三维图

图11 夹具装配工程图

4 结束语

本文主要介绍了垫块铣槽夹具设计,通过改造了一根菱形长轴,设计了一种既保证精度又提高了生产率的夹具。通过设计比较3种夹紧方案,选择芯轴螺旋锁紧机构,利用该夹具进行装夹加工非常方便实用,装卸工件及清理铁屑都很方便。该夹具解决了块类零件铣槽定位难,效率低等问题,既能满足加工零件的质量和技术要求,又能缩短装夹、定位时间,提高工作效率,降低生产成本,减少废品的发生,并且在产品的尺寸精度上也得到了很好的保证及提高。

[1]薛源顺.机床夹具设计[M].北京:机械工业出版社,2011.

[2]东北重型机械学院.机床夹具设计手册[M].2版.上海:上海科学技术出版社,1988.

[3]苟向峰.公差配合与测量技术[M].北京:国防科技大学出版社,2010.

[4]金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1981.

Block Slot Milling Flute Special Fixture Design

Qin Xian-hong

(Guangdong Institute of Technology,Zhaoqing Guangdong 526110,China)

In the process of machining,in order to ensure the processing precision,CNC milling machine clamping block parts of milling machining positioning is a difficult problem.In a block of milling fixture design,first of all,based on original data(detail drawings,technical requirements,etc.)are analyzed.And then put forward the specific scheme of positioning,clamping,the knife and comparison,choose the most suitable fixture.The final positioning error analysis and calculation of the clamping force and concrete,etc.,the error produced a set of special fixture.The fixture has advantages of simple structure,flexible operation,accurate positioning.

block slot;milling flute;special fixture;position error

TG75

A

1672-545X(2017)02-0078-04

2016-11-22

(本论文为院级科技项目《机械电子工程专业人才培养模式创新实验区》成果论文项目号:CXSY2016002)

覃羡烘(1983-),女,广西平南县人,讲师,本科,工程硕士,研究方向:机械工程。