强强联合共同开发智能型生产系统

2017-06-05DMGMORI供稿

DMG MORI 供稿

强强联合共同开发智能型生产系统

DMG MORI 供稿

预测性维护是网络化生产的众多潜在应用之一。相比其他许多设想的“工业4.0”解决方案,已有首批解决方案投入实际应用。两家全球领先的高科技公司DMG MORI和Schaeffler Technologies,在2015年的EMO展会上合作展出了两台以上“机床4.0”的原型机。其中一台自2015年10月以来一直在Schaeffler的霍斯塔特工厂实际进行工业生产。因此,现在有必要跟进这一着眼未来的合作项目的最新状况。

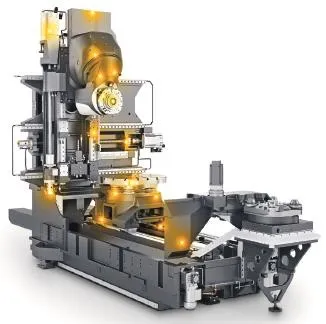

DMC 80 FD duoBLOCK®铣/车复合加工中心是DMG MORI在EMO米兰展会上最耀眼的展品之一。其至少有两大看点:第一,该展品重点展现了全功能加工中心的卓越加工能力;第二,它具有特有的外观设计(高科技机床配ERGOline®控制面板和CELOS®)。在DMC 80 FD duoBLOCK®加工中心的众多核心特色中还隐藏着一个开创性特点——安装在该加工中心内的大量机械电子部件。

大约16个月前,这个“开创性特点”最初来自DMG MORI集团和该集团内负责该机生产的德克尔马豪弗朗顿工厂与Schaeffler Technologies之间的一次交流会。在准备EMO米兰全球金属加工展时,双方讨论未来机床的要求,例如机床本身需具有足够的智能,在上端的云系统支持下具有“预测性维护”、“更高可用性”及“更低成本”,并具有实际使用价值。

这个想法激发了双方共同的兴趣,双方很快签订协议。值得一提的是实际上Schaeffler Technologies公司已经订购了为了给霍斯塔特工厂生产高精度轴承至关重要的两套计划中的一套原型系列产品。其背后的想法是:通过将机床接入数字增值链的网络中,Schaeffler集团能根据实际数据测试工业化应用的可行性,并希望得出双方未来合作开发的重要结果。

结果现已揭晓:共60多个附加传感器安装在这台铣/车复合加工中心的重要部位处,以监测加工过程中的振动、负载及温度。所有这些报告机床状态的附加(必备)传感器数据都被导入到DMG MORI的ERGOline®控制面板内的CELOS®系统中,由CELOS®的“状态分析器”应用程序,以设计的方式和图形显示工艺参数,让机床能立即分析工作性能和状态。同时,还会将这些数据导入到一个特殊的云端软件平台中,它在位于黑措根奥拉赫的Schaeffler集团的计算机中心运行,通过一定算法对长期收集、处理及存储的数据进行分析。

两家工程师在现场讨论技术问题

DMC 80 FD duoBLOCK®铣/车复合加工中心

EMO全球首秀后,项目又取得了许多进展。特别是自2015年10月起,位于霍斯塔特的Schaeffler工厂的原型机在生产高质量工件的同时不断向计算机中心发送数据。同时,位于霍斯塔特的铣/车复合加工中心能生产大型及定制滚动轴承的轴承圈,对其进行高精度的软加工。

根据目前的研究成果,预计效果相当可观。例如,世界经济论坛和埃森哲咨询公司的最新研究表明,预测性维护将减少全部维修计划的12%。维护成本预计将降低近30%。研究还发现,意外停机状况甚至将有可能降低70%。

眼下,对于Schaeffler工厂位于霍斯塔特的“智能”DMC 80 FD duoBLOCK®加工中心所能达到的效果尚无法得出最终结论。Schaeffler Technologies公司的高精度轴承部经理Roberto Henkel详细解释说:“当前的重点是未来的数字化工厂将如何提高生产力、质量、交货可靠性及用户便捷性。所有这些都与机床的轴承和导轨存在密切的关系,因为轴承和导轨不仅关系到机床工作,也关系到工件质量。当前的状态数据,以及零件的未来性能数据,对于机床操作人员来说十分重要。然而,预测率取决于可用的数据量以及一定时间内的工作性能状况。在得出任何可靠结论前,还有很多准备工作需要完成。”

对于这类探索性项目,用户十分关键,也可从终端用户角度调查实现的结果与目标结果之间的接近程度。毕竟,大数据就意味着这个,预测性维护的方法就需要在相当长时间内获取海量数据,以得出确定的事实进行改进。

DMC 80 FD duoBLOCK®铣/车复合加工中心安装附加传感器的关键部位

其中,可靠性极为重要,Schaeffler产品销售经理Martin Schreiber强调说:“客户需要系统具有100%的可靠性。毕竟,这些是最智能的高科技机床,不能仅仅因为云计算分析能力不足将公差范围设置过小,从而造成机床经常关机或数控系统频繁报告给操作人员难以理解的警告信息。”

Martin Schreiber承认,这个难度很大,需要随时保持和公司内用户——生产经理Roberto Henkel以及公司内大数据分析人员的联系,来交流数字化工艺链的智能化。他确信2016年内可向公众展示第一批量化的结果。

Roberto Henkel表示届时的结果将“相当积极”,预计将最大限度的降低停机风险和维修成本。“例如,通过直线导轨的振动传感器,我们能确定振动的变化,因此能按需润滑。根据这些数据还可能确定部件的剩余寿命或根据负载情况,优化加工工艺或根据任务优先级管理加工工艺。”Roberto Henkel说道。

“接入网络的机床越多,未来控制全部生产设备的可能性就越高,制定的机床维护计划就可以以更低的成本和在更恰当的时间执行机床维护。”Martin Schreiber继续说道,并另外用电能管理为例来解释,“未来,可以根据机床特定部件测量的实际能耗数据并将能耗数据发给ERP系统,在制定生产计划时就能确定生产所需的用电量并据此购电。未来甚至还能在制定整个生产计划时,避开用电高峰进行高效生产。”

因此,DMG MORI与Schaeffler Technologies合作开发的创新项目——“机床4.0”具有突出的长期效果和巨大潜力。“智能”DMC 80 FD duoBLOCK®加工中心迄今独此一机,它综合了机械、电子和信息技术,为用户建立了可量化和可增值的典范□