航空制造用机床工具发展趋势分析

2017-06-05沈阳黎明航空发动机有限责任公司杨金发庞继有兰影铎王志忠

沈阳黎明航空发动机有限责任公司 杨金发 庞继有 兰影铎 王志忠

沈阳黎明航空零部件制造有限公司 刘 陟

沈阳发动机研究所 梁宏坤

航空制造用机床工具发展趋势分析

沈阳黎明航空发动机有限责任公司 杨金发 庞继有 兰影铎 王志忠

沈阳黎明航空零部件制造有限公司 刘 陟

沈阳发动机研究所 梁宏坤

高性能的新型难加工材料,轻量化整体薄壁结构设计,精密化的加工要求,高效化的加工速度与效率,可靠性和经济性的工艺质量和成本,这些航空业的技术指标将对我国的机床工具提出哪些要求?

随着发动机性能的不断提高,复杂结构零件愈来愈多,对高端设备的使用逐渐增多,怎样正确、更好地发挥设备的各项功能,开发更深层次的功能,提高高端设备的利用率,扭转高投入、低产出的局面,设备满足生产及科研的需求,值得我们研究。

航空产品的主要特点:高性能,广泛应用新型难加工材料。轻量化,大量采用整体薄壁结构。精密化,加工精度不断提高。高效化,加工速度与效率。可靠性和经济性,工艺、加工质量和成本要求较高。

数控机床是现代制造业的关键设备,一个国家数控机床的产量和技术水平在某种程度上就代表着这个国家制造业水平和竞争力。未来大飞机发动机先进的材料和工艺也是减轻大飞机发动机质量、提高性能、改善经济性的关键技术之一,目前它正在向性能高效化和环境无害化方向发展。性能高效化材料和工艺包括:外涵机匣、风扇转子/ 静子叶片、包容环等冷端部件的树脂基复合材料及工艺;压气机转子/ 静子叶片、整体叶环、轴等中温部件的钛基和镍基复合材料及工艺;燃烧室火焰筒、涡轮转子/ 导向叶片、排气喷管等高温部件的陶瓷基复合材料和碳碳复合材料及工艺。

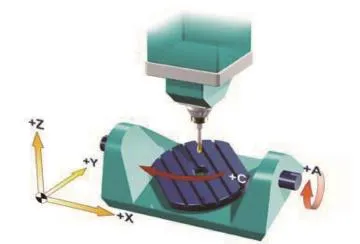

数控加工技术应用的主要趋势:高速数控机床与高速切削技术成为主流;多轴联动与复合化数控加工需求增多;加工仿真从数值仿真向动力学仿真发展;数控装备与加工工艺及切削数据库结合。

美国GEnx发动机

国外五坐标加工中心

数控机床发展现状

机床是由各种功能部件(主轴单元及主轴头、滚珠丝杠副、回转工作台和数控伺服系统等)在床身、立柱等基础机架上集装而成的,功能部件是数控机床的重要组成部分。数控机床整体技术与数控机床功能部件的发展是相互依赖、共同发展的,所以功能部件的创新也深深地影响着数控机床的发展。

国外航空产品主要高端设备有:五座标铣削加工中心,车削加工中心,精密镗加工中心,五轴铣车/车铣复合加工中心及计量型三坐标测量机。

我国机床行业近年来取得了长足的发展,数控化率稳步提高,但机床消费和生产的结构性矛盾仍然比较突出。目前,国内对中高档机床的需求量逐渐超过低档机床。

国产数控机床制造商通过技术引进、海内外并购重组以及自主创新开发了一些先进数控技术,在基础共性技术的研究方面取得了长足的进步。

高性能数控机床的各项高端功能

先进性:即要求设备具有数字化和前沿性的特征,软件功能强大,自动化程度高。 集成性:减少附加设备,设备高度集成,简化工序。柔性:设备通用程度高,生产适用性强。精度:设备需具备精度高,精度保持时间长,技术成熟度高等特点。

稳定性:故障率低。高的动态特性:瞬间达到高速和在高速运行中瞬间准停;高的控制精度高的定位精度和重复定位精度以及较长的服役精度。

机床主轴转速方面,主轴转速与进给速度需要高速切削或超低速切削时, 应关注主轴的转速范围。特别是高速切削时, 既要有高的主轴转速, 还要具备与主轴转速相匹配的进给速度。

目前加工中心高速化趋势发展很快,主轴从每分钟几千转到几万转,直线坐标快速移动速度从10~20m/ min上升到80m/min以上,用户必须根据自身的技术能力和配套能力合理作出选择。

国外及国内航空产品,如机匣等的铣加工需要的主轴偏转五坐标铣加工中心一般要求:工作台尺寸:1 000mm以上;定位精度:0.008mm;重复定位精度:0.004mm;主轴最大转速不低于20 000r/min;工作台承重≥3000Kg;具有自动换刀功能,刀库容量≥60把;系统配置:西门子840D控制系统6.0或以上,可进行高级语言编程,具备框架TRANS、AROT、刀尖跟踪TRAORI、高级测量循环、计数循环FOR及子程序调用功能,具备3维刀具补偿功能;USB端口,DNC网络接收数据端口;其他功能:配置高压内冷,机载自动对刀功能,机载工件测量功能,温度自动补偿功能;第五轴带上仰角;另外机床具有足够刚性和可靠性。

先进刀具技术

刀具作为切削加工的主体之一,在解决航空材料的加工难题中起着至关重要的作用。先进的航空产品要求航空零件具有更优异的性能、更低的成本和更高的环保性,而加工工艺要求具有更快的加工速度、更高的可靠性、高重复精度和可再现性。

航空钛合金、高温合金零件难切削的工件材料,复杂而薄壁的形状,高精度的尺寸和表面粗糙度要求,同时大的金属去除量等特点,对切削刀具的高效、精密、安全性等提出更高的要求,传统的刀具已不能满足现代先进高效加工的要求,刀具行业进入了“高精度、高效率、高可靠性和专用化”的现代刀具生产新格局。

高性能车刀

从航空刀具市场调查来看,国内航空制造业的蓬勃发展,出现的只是航空领域先进刀具国外采购量呈逐年上升的趋势,平均每年以18%的复合增长速度在提升。国内的高端数控刀具的增长速度逐步加大。国外高端数控刀具在国内航空领域占有重要地位。

可以看出,蓬勃发展的航空行业对高品质刀具要求与国内相对滞后的国产刀具水平的矛盾日益突出,开展高性能刀具的研发对于提高国产刀具在难加工领域的应用水平有着重要的意义。

刀具结构创新是实现高效加工的有效途径之一。在航空领域,随着钛合金、高温合金以及复合材料的广泛应用,飞机零部件的性能(如强度、硬度、耐磨性、耐热性等)不断提高,这也给加工制造带来了更大的挑战。从物理性能来看,上述材料都属于难加工材料的范畴,而普通工程材料在重要的航空结构件中已经不被采用。在现代飞机主承力结构中,整体结构件通常采用切削加工,零件成品的质量只占毛坯质量的10%~20%,甚至更低,其余材料都变成了切屑。切削加工过程中,刀具与被加工材料是相互对立又相互联系的,新的材料需要有更新的刀具和更新的方法来实现其高效加工。对难加工材料,通常采用的方法是:根据该材料的特点,列出适合的备选刀具,并在不同切削参数下使用备选刀具进行试切,通过测量加工过程中的切削力、刀具磨损和加工表面质量选取最优刀具。难加工材料切削加工中最突出的问题是刀具磨损过快导致加工效率偏低和工件质量差。从加工的角度讲,影响刀具寿命的关键因素在于刀具材料、刀具几何参数以及切削参数的选取和优化。

航空发动机零件切削加工中,刀具材料一般分为工具钢(碳素工具钢、合金工具钢、高速钢)、硬质合金、陶瓷、和超硬刀具材料。这几种刀具材料中,硬质合金刀具所占比重最大。这里重点对陶瓷刀具在航空业的应用予以阐述。目前我国陶瓷刀具的应用还处于起步阶段,虽然我国陶瓷刀具的研究水平与国外相当,但实际应用发展较慢。陶瓷刀具主要用于硬质合金刀具难以切削的工件粗加工。航空制造业推广使用陶瓷刀具的时间不长,在陶瓷刀具的几何参数、切削用量以及使用技术方面需要积累经验。陶瓷材料与硬质合金相比,陶瓷材料具有更高的硬度、热硬性和耐磨性。陶瓷刀具化学稳定性、抗氧化能力等均优于硬质合金,非常适合干式连续高速切削高温合金、淬硬刚、轴承钢、高强度钢等难加工材料。航空发动机中高温合金应用很多,盘轴类零件较多,正是陶瓷刀具发挥其优势的地方。实现高效加工,以陶瓷刀具替代部分硬质合金刀具,是完全可行的。陶瓷刀具不是万能刀具,只有正确使用才能充分发挥其优越性。鉴于陶瓷刀具的特性,选用时必须注意以下几方面的问题:首先要选择良好的系统刚性;其次要防止工件对刀具的冲击;还要合理选择刀具几何参数和切削用量。

模块式刀具系统是多功能复合刀具一个重要方面,通过不同模块的组合,用尽可能少的模块组成一个功能全、柔性好的多功能复合刀具,采用高精度、高刚性并能快换的联接结构,可以显著提高数控机床的利用率。

智能机床迅速发展

发动机行业对数控设备的要求是:具有先进性,即要求设备具有数字化和前沿性的特征,软件功能强大,自动化程度高。具有集成性,减少附加设备,设备高度集成,简化工序。具备高度柔性,设备通用程度高,生产适用性强。具备高精度与加工稳定性、设备需具备精度高、精度保持时间长、技术成熟度高及故障率低等特点。未来机床的发展趋势逐步向自动化、智能化、绿色方向发展。机床,作为目前工业设备加工制造上最重要的设备之一,正在不断向智能化迈进。数控机床,便开创了集成精密制造技术及相关技术,计算机软、硬件技术,并兼容网络技术的先河,启动了智能型生产工具的发展步伐。

高压内冷却刀具

智能技术深入发展。机器人技术正在走向更为广阔的应用领域,机床正在向无人操作目标前进。一批与具有视觉、力觉、全角度、高速、大重量抓取的机器人或机械臂集成的机床产品,充分显现了二者融合带来的巨大进步和发展前景。智能技术是数控技术的前沿技术,智能技术的开发与应用,使机床具备有感知、会分析思考、能主动应对处理加工过程中出现的变化、能够主动对复杂问题进行处理等智能技术。使得人机关系更加融洽和友好,并推动机床自动化水平进入到更高的阶段。

智能机床是对制造过程能够做出判断和决定的机床。智能机床了解到制造的整个过程后,能够监控、诊断和修正在生产过程中出现的各类偏差,并且能为生产的最优化提供方案。此外,还能计算出所使用的切削刀具、主轴、轴承和导轨的剩余寿命,让使用者清楚其剩余使用时间和替换时间。能够收容大量信息,对各种信息进行储存、分析、处理、判断、调节、优化、控制。智能机床还具有重要功能,如: 工夹具数据库、对话型编程、刀具路径检验、工序加工时间分析、开工时间状况解析、实际加工负荷监视、加工导航、调节、优化,以及适应控制。换句话说,机床进化到可发出信息和自行进行思考,可自行适应柔性和高效生产系统的要求。信息技术的发展及其与传统机床的相融合,使机床朝着数字化、集成化和智能化的方向不断发展。

柔性化生产线

数字化制造装备、数字化生产线、数字化工厂的应用空间越来越大,将大大提升成形和加工精度,提高生产效率。机床的智能控制对数控系统提出了更高的要求,这需要数控系统具有开放性、包容性和一定的二次开发特性。目前,国内自动化成套生产线等为代表的智能制造装备产业体系初步形成,一批具有自主知识产权的重大智能制造装备在制造领域发挥着重大的作用。

结语

更加自动化、智能化、系统化的加工设备将会是未来工业发展的主流方向。一代材料、一代制造技术、一代工艺装备,促进航空制造水平逐步提升。随着航空制造技术的不断发展,其对航空制造设备的依赖程度越来越高,需要工业研究与设备的高度结合,机床设备的发展水平,直接影响制造技术的应用效果和航空产品的制造质量和效率。同时,自主创新是我们非常重要的选择。□

杨金发,中国航发沈阳黎明航空发动机有限责任公司技术中心,高级工程师。主要从事高性能数控加工技术、整体叶盘加工技术、切削数据库开发等研究工作。发表科技论文20余篇。