超深度加氢脱硫体相法催化剂在反应器内装填位置研究

2017-06-05徐大海徐学军关明华

徐大海,徐学军,李 扬,关明华

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

超深度加氢脱硫体相法催化剂在反应器内装填位置研究

徐大海,徐学军,李 扬,关明华

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

介绍了中国石化抚顺石油化工研究院研究开发的超深度加氢脱硫体相法催化剂与常规柴油加氢催化剂在反应器内不同装填位置的加氢脱硫效果。试验结果表明:对于几种典型的混合柴油,当处理加氢脱硫难度较低的原料油时,体相法加氢催化剂装填在反应器的上部(低温反应区),加氢脱硫效果较好;当处理中等或较高加氢脱硫难度的混合柴油原料时,体相法加氢催化剂装填在反应器的下部(高温反应区),加氢脱硫效果较好。这一研究结果可为炼油厂柴油加氢装置采用体相法加氢催化剂和常规加氢催化剂匹配装填技术提高柴油产品质量提供依据。

超深度加氢脱硫 体相法催化剂 装填位置

随着我国对环境保护越来越重视,近年来,柴油产品质量升级加快。从2017年1月1日起,国内柴油产品全面执行国Ⅴ排放标准,更为严格的国Ⅵ排放新标准也正在讨论制定中。现阶段,部分炼油企业旧装置改造受限于反应器的空间,无法满足生产高标准柴油产品的需要。因此,在现有的加氢装置条件下,选用催化活性更高的加氢催化剂[1-3]是生产超低硫清洁柴油最简便、最有效的手段之一。中国石化抚顺石油化工研究院(FRIPP)近年来成功开发的柴油超深度加氢脱硫体相法催化剂[4-6]具有加氢性能较好、脱硫率较高的特点。但由于其活性金属含量较高,制作成本较高,市场价格偏高,全部使用体相法催化剂会造成炼油企业更换催化剂的费用高。因此,采用部分体相法柴油加氢催化剂[4-6]与常规加氢催化剂[7-8]匹配使用,既降低催化剂的购置成本,又提高催化剂体系的加氢性能,得到了部分企业的认可[9]。而确定体相法柴油加氢催化剂在反应器的装填位置,更好地发挥它的性能,是需要进一步研究的课题。

为此,选用3种加氢脱硫难度不同的原料油,将体相法加氢催化剂和常规加氢催化剂分别装填在反应器床层的上部或下部,进行加氢脱硫试验,研究体相法加氢催化剂在反应器内的装填位置对不同加工难度的原料油加氢脱硫效果的影响。

1 实 验

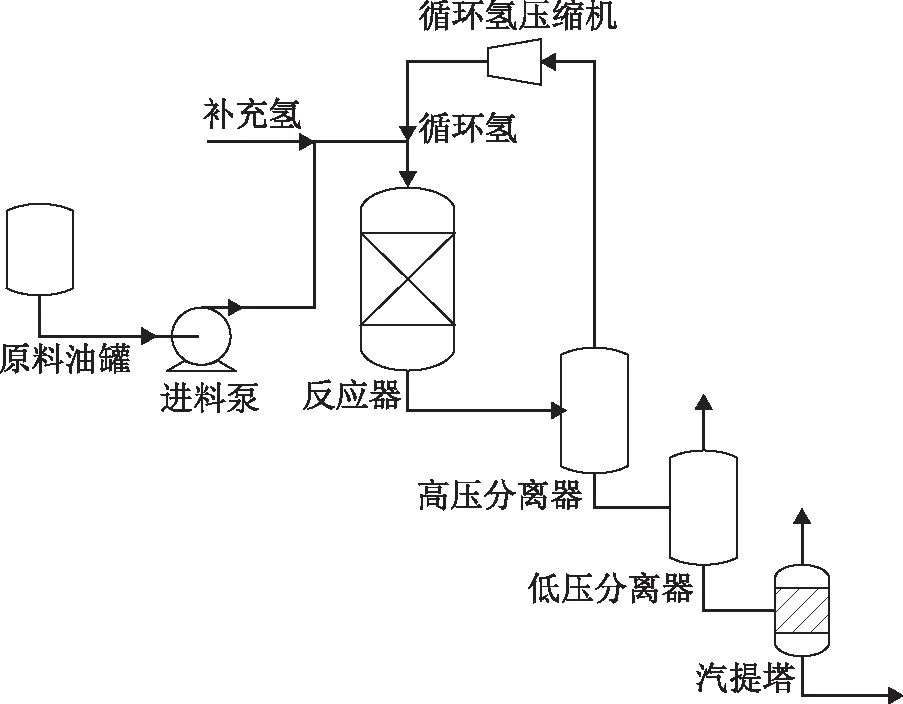

1.1 实验装置和氢气

试验在FRIPP新引进的中型加氢试验装置上进行。在反应器内原料油和氢气自上而下,反应温度用电炉瓦精确控制,反应压力自动调节。试验用氢气为经过高压加氢脱氧及硅胶分子筛脱水净化处理后的电解氢,氢纯度大于99.9%,氧体积分数小于5LL,氢气循环使用。中型试验装置原则流程见图1。

1.2 催化剂

实验采用FRIPP开发并已实现工业应用的常规催化剂A和体相法催化剂B。体相法加氢催化剂B是FRIPP开发的超深度加氢脱硫催化剂,活性金属质量分数可高达70%以上,而且具有金属分散均匀、孔径适中、孔分布集中等特点,其加氢活性可达传统催化剂的1.5~2.0倍,适用于馏分油加氢精制和加氢裂化预处理单元。两种加氢催化剂物理性质见表1。

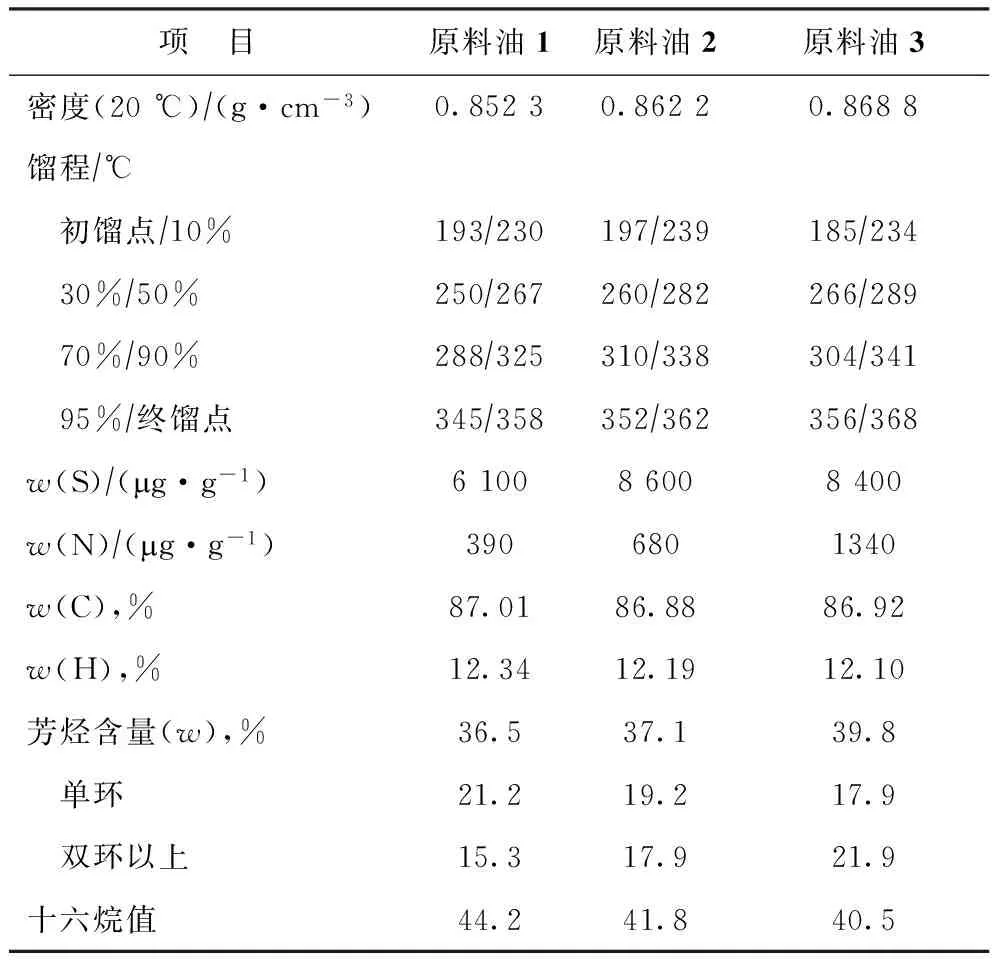

1.3 原料油

实验所用原料油取自不同的炼油企业,是3种典型的混合柴油,加氢脱硫难度分别为易、中、难。表2列出了3种混合原料油的性质。

由表2可以看出:3种原料油中,原料1密度较低、终馏点较低、硫氮含量较低,加工难度较小;原料3的密度、氮含量和芳烃含量最高,加工难度最大;原料2的性质介于原料1和原料3之间。

图1 中型试验装置原则流程

项 目催化剂A催化剂B活性金属Mo-NiW-Mo-Ni物理性质 形状三叶草条三叶草条 长度∕mm2~82~8 粒径∕mm1.1~1.31.1~1.3 孔体积∕(cm3·g-1)0.330.21 比表面积∕(m2·g-1)160130 压碎强度∕(N·cm-1)150100 堆密度∕(g·cm-3)0.80~0.901.0~1.1

表2 3种混合原料油的性质

1.4 实验方法

采用目前工业装置生产满足国Ⅴ排放标准车用柴油常用的操作条件,即反应氢分压6.4 MPa,平均反应温度360 ℃,其中上床层反应温度控制在340 ℃,下床层反应温度控制在380 ℃,进料体积空速1.2 h-1,氢油体积比500。

对加氢精制柴油的硫含量、氮含量、密度、馏程、芳烃及十六烷值等进行分析比较,从而确定体相法加氢催化剂的最佳装填位置。

2 实验结果

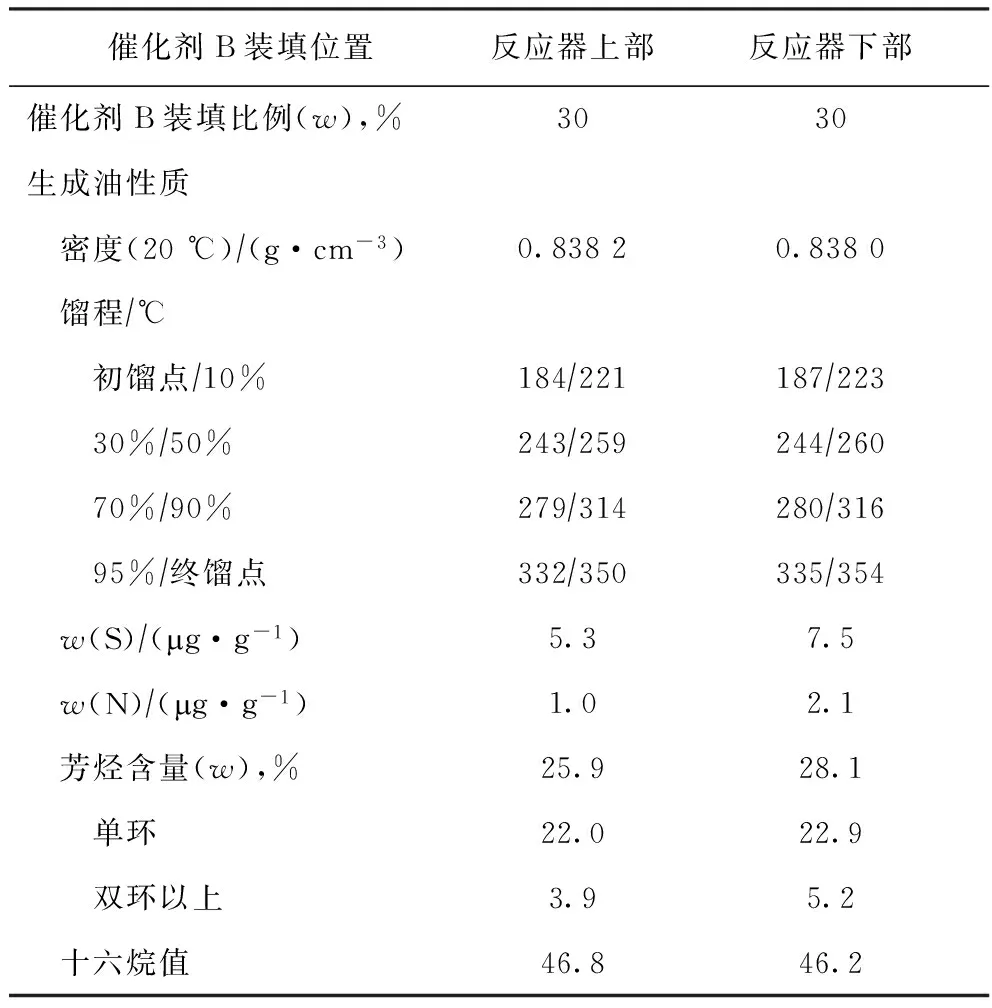

将体相法加氢催化剂B装填在反应器的上部或下部,分别对3种不同性质的原料油进行加氢脱硫活性对比试验。

2.1 原料油1

加氢脱硫难度较低的原料油1试验结果列于表3。由表3可见,处理加工难度较低的混合原料时,体相法催化剂装填在反应器上部(即反应低温区),加氢脱硫和芳烃饱和性能更好。这可能是由于在反应器上部氢分压较高,反应温度较低,有利于柴油的芳烃加氢饱和反应,因此,精制柴油中总芳烃、单环芳烃和双环芳烃含量均较低。同时由于原料油中硫含量、氮含量及多环芳烃含量均较低,脱硫反应相对比较容易,这就充分发挥了加氢活性较高的体相法催化剂的优势。

表3 原料1试验结果

2.2 原料油2

加氢脱硫难度中等的原料油2试验结果列于表4。由表4可见,当处理中等难度的混合原料时,体相法催化剂装填在反应器下部(即反应高温区),加氢脱硫性能更好。

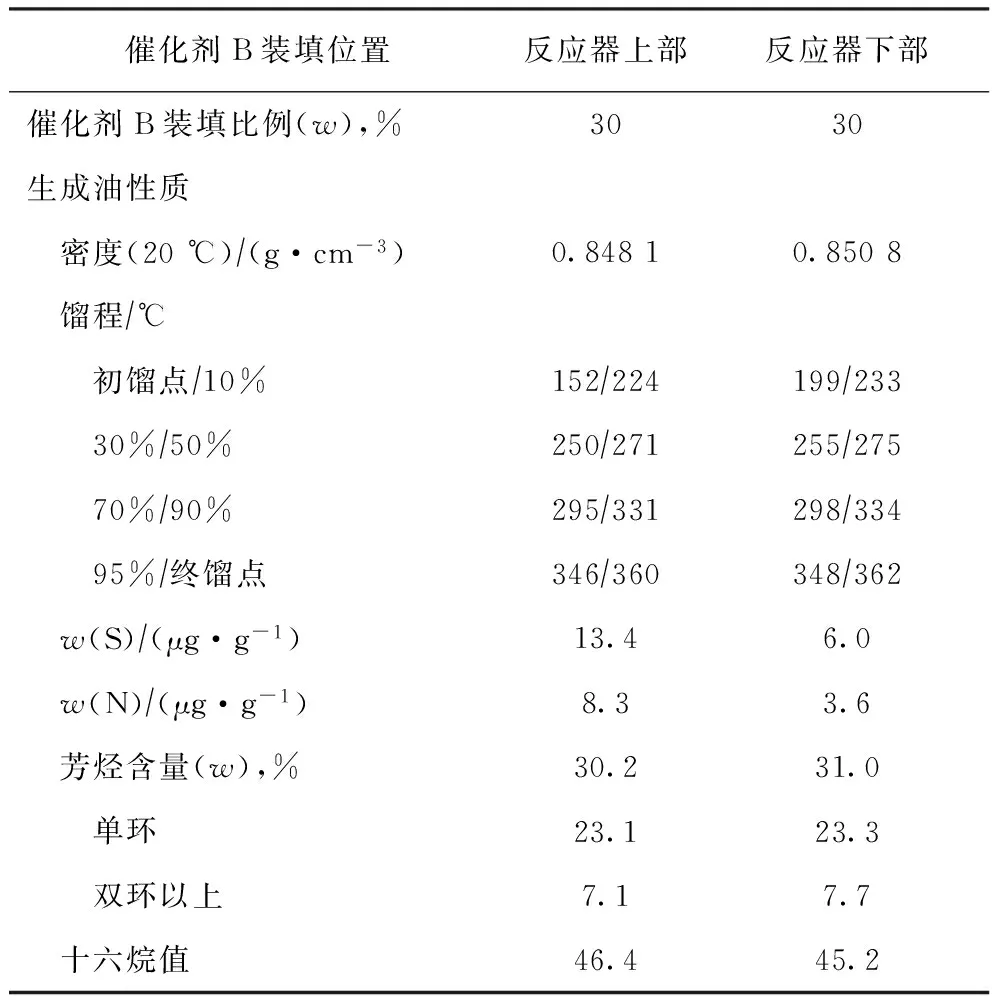

表4 原料2试验结果

2.3 原料油3

加氢脱硫难度较高的原料油3试验结果列于表5。由表5可见,在处理难度较高的混合原料时,体相法催化剂装填在反应器下部(即高温反应区),加氢脱硫性能较好。

表5 原料3试验结果

表4和表5试验结果可能是由于原料油2和原料油3中的硫含量、氮含量及多环芳烃含量均较高,体相法催化剂装填在反应器下部,反应温度较高,有利于加氢脱硫反应的进行。同时,也可以看出,体相法催化剂装填在反应器上部,由于氢分压较高,反应温度较低,在加工原料油2和原料油3时,仍然表现出较高的芳烃加氢饱和性能。

3 工业应用结果

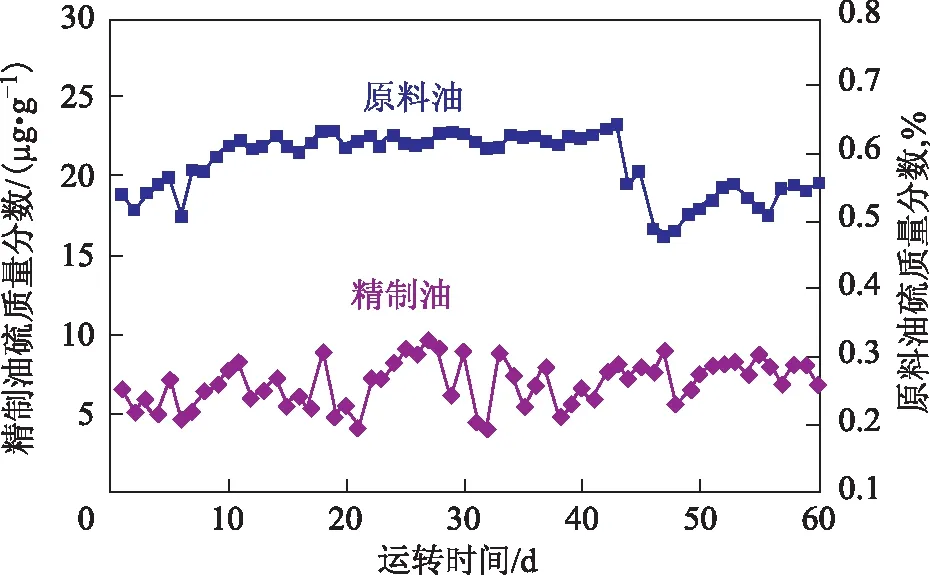

图2 原料柴油和精制柴油的硫含量变化

在生产满足国Ⅴ排放标准柴油期间,二次加工柴油掺炼比例高达40%~55%(其中催化裂化柴油掺炼比例为14.0%~17.0%),原料密度(20 ℃)为0.848 8~0.869 0 gcm3,硫质量分数为0.48%~0.65%,十六烷值为38.8~42.5,装置负荷为141.1~155.4 th,体积空速为1.05 h-1,入口反应温度为310~315 ℃,出口温度为362~367 ℃,装置生产的精制柴油硫质量分数始终小于10 μgg,产品十六烷值51.0~53.0,各项指标均符合国Ⅴ排放标准车用柴油的要求。工业应用结果表明,FTX体相法催化剂和FHUDS-6加氢催化剂组合使用具有优异的加氢活性,脱硫率高达99.9%。在较缓和的操作条件下,可以实现长周期生产满足国Ⅴ排放标准车用柴油的目标,为下一步全面生产满足国Ⅴ排放标准柴油奠定了基础。FTX体相法加氢催化剂的使用,在满足十六烷值达到51的前提下,可以适当提高柴油加氢装置催化裂化柴油的掺炼比例,缓解企业催化裂化柴油后续加工的问题。

4 结 论

(1) 采用超深度加氢脱硫FTX体相法催化剂与常规加氢催化剂组合装填技术,当处理加工难度较低的混合柴油原料时,体相法催化剂装填在反应器上部(即反应低温区),加氢脱硫和芳烃饱和性能较好;当处理加工难度中等或加工难度较大的混合柴油原料时,体相法催化剂装填在反应器下部(即反应高温区),具有更好的加氢脱硫性能。

(2) 柴油加氢装置工业应用结果表明,FTX体相法催化剂与常规加氢催化剂组合装填体系具有优异的加氢活性,可以在二次加工柴油掺炼比例较高的条件下,实现长周期生产满足国Ⅴ排放标准车用柴油的目标。

(3) FRIPP开发了FTX体相法加氢催化剂与常规加氢催化剂组合装填技术,既可以满足企业柴油产品质量升级的需求,又最大限度地降低了产品升级的成本,为企业提高柴油产品质量探索了一条新的渠道。

[1] Mayo S,Leliveld B.Experiences in maximizing performance of ULDS units [C]//NPRA Annual Meeting,AM-09-14,San Antonio,Texas,USA,2009

[2] Mayo S,Vogt K,Leliveld B,et al.Crossing frontiers in the performance and economic return of ULDS units [C]NPRA Annual Meeting,AM-10-170,Phoenix,USA,2010

[3] 方向晨,郭蓉,杨成敏.柴油超深度脱硫催化剂的开发及应用[J].催化学报,2013,34(1)130-139

[4] 樊继利,王海涛,徐学军,等.FTX催化剂在全馏分油加氢处理装置上的工业应用[J].炼油技术与工程,2012,42(8):46-48

[5] 周桦,王海涛,徐学军,等.FTX催化剂在柴油加氢精制装置上的工业应用[J].炼油技术与工程,2016,46(4):47-50

[6] 王海涛,徐学军,刘东香,等.FTX体相超深度加氢脱硫催化剂的研制[J].工业催化,2012,20(6)32-35

[7] 薛金召,王滨,丁贺,等.FHUDS-6催化剂在高空速下生产超低硫柴油的工业应用[J].石油化工,2014,43(3):51-53

[8] 丁贺,牛世坤,李扬,等.FHUDS-8柴油超深度脱硫催化剂的反应性能和工业应用[J].炼油技术与工程,2016,46(4):320-325

[9] 徐大海.组合催化剂体系在柴油加氢精制装置的应用[J].石油炼制与化工,2012,43(12):10-13

EFFECT OF LOADING POSITION OF BULK CATALYST IN REACTOR ON ULTRA-DEEP HYDRODESULFURIZATION

Xu Dahai, Xu Xuejun, Li Yang, Guan Minghua

(SINOPECFushunResearchInstituteofPetroleumandPetrochemicalsFushun,Liaoning113001)

The combination use of the bulk catalyst developed by SINOPEC Fushun Research Institute of Petroleum & Petrochemicals(FRIPP)and conventional diesel hydrotreating catalyst increases the HDS activity.The effect of loading positions of the bulk catalyst on HDS was tested.The results show that the bulk catalyst loaded at the upper part in the reactor(lower reaction temperature zone)is helpful to removal sulfur for diesel feeds with low processing difficulty; while for diesel with mediumhigher processing difficulty,the lower part of the reactor(high temperature reaction zone)is better for bulk catalyst loading.The work provides a basis for the combination loading of bulk catalyst and conventional hydrotreating catalyst to improve the diesel ultra-deep HDS performance.

ultra-deep hydrodesulfurization; bulk catalyst; loading position

2016-10-11; 修改稿收到日期:2016-12-14。

徐大海,高级工程师,工学学士,从事馏分油加氢精制工艺研究工作。

徐大海,E-mail:xudahai.fshy@sinopec.com。