高导热碳/碳复合材料的设计与制备

2017-06-05余立琼王晓东冯志海

樊 桢,余立琼,李 炜,孔 清,王晓东,冯志海

(1.航天材料及工艺研究所 先进功能复合材料技术重点实验室,北京 100076)(2.华北电力大学,北京 102206)

高导热碳/碳复合材料的设计与制备

樊 桢1,余立琼1,李 炜1,孔 清1,王晓东2,冯志海1

(1.航天材料及工艺研究所 先进功能复合材料技术重点实验室,北京 100076)(2.华北电力大学,北京 102206)

冯志海

高导热碳/碳复合材料具有轻质、高导热、高模量、低热胀以及传统碳/碳复合材料的高温高强度等优异性能,已成为当前复合材料研究的热点,在航天航空、电子科技、核工业等领域具有广阔的应用前景。本文依据构建的典型结构碳/碳复合材料热导率模型,定量分析了重点结构参数对碳/碳复合材料热导率的影响,并据此开展了高导热碳/碳复合材料结构设计、调控、制备与表征研究,制备出室温导热方向热导率分别达到700, 400和350 W/m·K以上单向、二维和三维高导热碳/碳复合材料。

高导热;碳/碳复合材料;设计;制备;表征

1 前 言

随着科学技术的迅猛发展,热疏导和热管理成为许多领域发展的关键技术。邻近空间高超声速飞行器的驻点温度高、热应力突出,需要轻质、耐高温、高导热材料发挥热疏导功能,从而简化防热设计,提升飞行器的可靠性[1]。航天飞行器内部仪器设备随着电子科技的发展日趋小型化、轻质化和高度集成化,运行过程中会产生和积蓄大量的热量,而许多电子部件需要在40~60 ℃的环境温度下才能正常工作,因而对作为热控重要组成部分的散热材料提出了越来越高的要求[2]。卫星等空间飞行器的大面积薄板结构、核聚变堆用面对等离子体材料等应用领域,需材料具有轻质高强、热导率高、耐热冲击和膨胀系数低等优异的综合性能[3-7]。传统的金属(铝、铜) 散热材料由于其本身密度较大、耐温等级较低、热膨胀系数较高、微量杂质导致热导率大幅下降等缺陷,很难满足发展需求。因此,对新型高导热材料的研发至关重要。

高导热碳/碳复合材料具有高导热、耐高温、抗烧蚀、低密度、低膨胀系数以及优异的高温强度等性能,是目前最佳的高导热候选材料[8-12]。然而,由于碳材料内部结构及传热行为的复杂性,不同结构及类型碳/碳复合材料之间的导热性能差异巨大。到目前为止,针对碳/碳复合材料结构特征对其热导率影响的研究尚停留在理论分析、实验表征及结果归纳阶段,缺乏对材料结构与导热性能之间构效关系的定量分析,无法确定重点结构参数的作用程度。这在一定程度上制约了材料的结构设计、制备工艺及性能的进一步优化。

本研究根据前期建立的具有典型结构特征的碳/碳复合材料的热导率模型,从理论上解析了材料重点结构参数与导热性能之间的构效关系,并据此开展了高导热碳/碳复合材料的结构设计、调控与制备技术研究,设计并制备出室温导热方向热导率分别达到700 W/m·K、400 W/m·K和300 W/m·K以上的单向、二维和三维高导热碳/碳复合材料。

2 高导热碳/碳复合材料的设计

热导率是衡量碳/碳复合材料热性能的一个重要参数。近些年来人们对碳/碳复合材料的热导率测量开展了大量工作,经研究发现,碳/碳复合材料的热导率与其内部微结构参数紧密相关,如石墨化程度、纤维的取向、基体碳的类型、界面相的结合、孔隙和裂纹等。但由于碳/碳复合材料的多尺度、多组分特征,其内部传热机理十分复杂,单纯的实验研究无法明确结构参数对材料导热性能的影响程度。因此,笔者针对碳/碳复合材料结构特征,从石墨微晶层面入手,分别构建了基体碳及典型结构碳/碳复合材料的热导率模型,将热导率描述为材料结构参数的函数关系式[13,14]。

建模过程简述如下:根据sp2杂化所形成的碳结构特征,基体碳可分为乱层结构碳、过渡结构碳及石墨结构碳,并分别针对每种类型碳的结构特征,利用傅立叶定律,给出每种结构碳的热导率模型,并将其定义为微观结构参数La、Lc、孔隙率及取向角的函数。在此基础上,利用等效电路法,基于傅立叶定律,可将碳/碳复合材料热导率表示为纤维热导率(实测值)、基体热导率(晶胞尺寸、取向及孔隙率的函数)、纤维含量(表示为纤维间距)等的函数,并通过界面相修正后可得到碳/碳复合材料的热导率解析关系式,并通过对复合材料热导率理论计算值与实测值的比对(见表1),验证了热导率模型的准确性。

利用热导率关系式,定量分析了重点结构因素对碳/碳复合材料热导率的影响,结果如表2所示。

表1 碳/碳复合材料热导率计算值及实测值

Note: The relative deviation is defined as |λexp-λpre|/λexp, whereλexpis the measured value, andλpreis the predicted value.

表2 碳/碳复合材料重点结构参数对热导率的影响

Note: Whereλmis the thermal conductivity of carbon matrix, andλcis the thermal conductivity of C/C composite.

通过热导率模型解析可知,开展高导热碳/碳复合材料结构设计与调控时应重点考虑以下因素:

(1)石墨微晶发育程度是影响基体碳乃至整个碳/碳复合材料热导率的首要因素,取向度为影响热导率的重要敏感性参数,在微晶发育程度相当情况下,取向度对材料热导率的影响十分显著,因此应尽量提高材料整体石墨化度和取向度;

(2)孔隙率是材料热导率的敏感性参数,当孔隙率小于10%时对热导率影响较小,大于10%时会显著影响材料热导率,且在材料本身热导率较小时孔隙率的影响尤为明显,应减小孔隙率以增大材料整体热导率;

(3)应尽量选用高导热纤维及取向性较好、易石墨化的前驱体作为基体,并确保复合材料中纤维与基体碳沿导热方向取向一致;

(4)界面相厚度对碳/碳复合材料等效热导率的影响密切依赖于碳纤维的轴向热导率,碳纤维轴向热导率越大,界面相厚度对碳/碳复合材料整体热导率的影响越小,因此界面相厚度对等效热导率为条件敏感性参数,可通过物理/化学方法提高纤维/基体界面结合程度;

(5)对于材料设计而言,由于纤维热导率远大于基体,因此在保证材料成型的基础上,若需提高热流垂直于纤维轴向方向热导率时应采取纤维疏排方法,尽量增大纤维间距;若需提高热流沿纤维轴向方向热导率时应采取纤维密排方法,尽量减小纤维间距;若两个方向都有热流则应视具体情况合理选择纤维排布方式及间距。

3 高导热碳/碳复合材料的制备

高导热碳/碳复合材料由高导热增强体和基体碳组成,因此基体碳的导热能力对材料整体的导热性能同样具有显著影响,需选择取向性较好、易石墨化的前驱体。中间相沥青(Mesophase Pitch, MP)是一种由相对分子质量为370~2000的多种扁盘状稠环芳烃组成的混合物,又叫液晶相沥青,经熔融后在外力作用下可以高度取向排列,是制备高导热碳纤维的关键原材料,也是作为基体碳前驱体的理想选择。研究中间相沥青碳结构取向的优化调控方法,对高导热碳/碳复合材料的制备工艺及性能优化具有十分重要的意义。

3.1 中间相沥青碳的结构调控

3.1.1 碳化速率对中间相沥青碳结构的影响

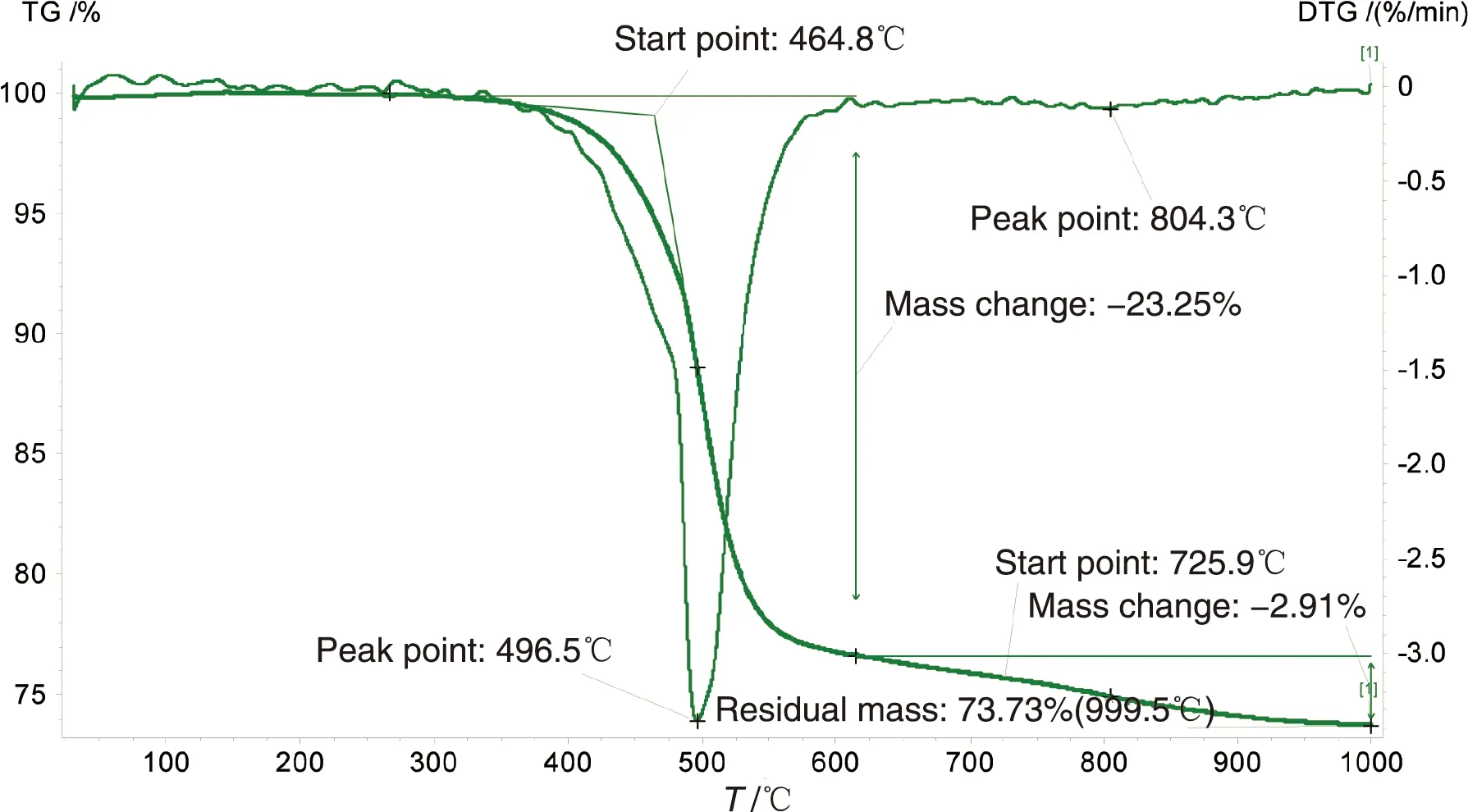

图1为中间相沥青在1000 ℃以内的热失重曲线。从图1可以看出,在300 ℃以前热失重较少;在390 ℃明显开始失重,这是由于在升温过程中中间相沥青分子中所含的脂肪链进行热缩聚反应,随着分子链断裂,气体分子及轻组分挥发份大量逸出;400~550 ℃阶段热失重较为严重,失重率为25%左右,说明在此温度范围内中间相沥青的热缩聚反应最为剧烈,基体发生焦化,生成了较大的稠环芳烃分子;高于600 ℃时,只有很少量的气体逸出,基体质量基本不变。

图1 中间相沥青的热重曲线Fig.1 TG curve of the mesophase pitch

中间相沥青的碳化过程为液相碳化,是沥青在液相状态下受热发生分解和缩聚反应,在馏出低沸点组分的同时,进行环化和芳构化,最终经由中间相至固态碳的过程,中间相小球在热解过程中会不断地融并、长大,其发育与成长大体在400~500 ℃温度范围内[15]。随着这些中间相形成半焦状态,流动性变差,最终固化形成各向异性的区域组织,如镶嵌型组织、流线型组织等。其中,流线型组织具有最佳的取向特性,其形成是由于区域组织在固化前受到外力作用造成的。如热解时从体系中排出大量的气体,气体流经没有固化的域组织时,会对该域组织产生一定大小的机械力,如果此机械力足够大,则在该组织的表面形成沿气流方向的流线形态结构。

中间相沥青碳化过程中伴随有大量挥发份的逸出,碳化速率过快会导致挥发份快速逸出以及中间相沥青的快速焦化,影响碳化过程中中间相小球的融并长大以及流动取向,因此需对350~550 ℃范围内的碳化速率加以控制。图2为经历短时间碳化(图2a,2c)和长时间碳化(图2b,2d)后中间相沥青碳的SEM及偏光显微照片。比较两组图片可以发现,碳化时间延长,挥发份的快速释放在一定程度上得到了有效抑制,碳化过程中产生的气孔减小,碳化物具有更好的光学活性及取向一致性更好,表明降低碳化速率有利于前驱体碳的发育和取向。

3.1.2 碳化压力对中间相沥青碳结构的影响

图3为中间相沥青高压碳化后的SEM照片。对比常压碳化后的微观形貌(图2),可以发现,当碳化压力由常压变为70 MPa左右的高压时,中间相沥青碳的微观形貌均发生了显著的变化,表现为:表面孔洞及其尺寸减小,孔洞分布均匀;中间相沥青常压碳化后的偏光组织结构以小区域流线型组织为主,而高压碳化后形成粗流线区域型各向异性织构。同时从图3b可以发现,对于中间相沥青而言,高压碳化有利于形成大范围、大厚度的片层结构,取向一致性更好。

图2 中间相沥青经历短时间(a,c)和长时间(b,d)碳化后的SEM及偏光显微照片Fig.2 SEM and OM images of MP carbonized with short time (a, c) and long time (b, d)

图3 中间相沥青高压碳化后的偏光显微及SEM照片Fig.3 OM and SEM images of MP carbonized at high pressure

这是因为压力对中间相沥青碳组织结构的影响主要是通过影响沥青的粘度来实现:当沥青在高压下碳化时,一方面由于高压的存在,使液态沥青中间的空隙减小,分子间的作用力增大,并会提高沥青裂解、聚合的速度,造成沥青的粘度增加;另一方面,由于压力的存在,使得沥青在密闭容器中裂解时产生的小分子组分的挥发速度减小,这些物质滞留在沥青中充当了溶剂的作用,进而使沥青的粘度降低;沥青粘度小时,其流动性较好,有利于中间相小球的合并、长大,可以得到较大尺寸的域组织;而沥青的粘度大时,中间相小球在液相中流动困难,最后形成小尺寸的镶嵌组织。综上,压力对沥青粘度的作用是双向的,当压力对粘度的增加作用超过对粘度的降低作用时,会形成镶嵌组织,相反,则会形成域组织[16]。由于本研究中采用的中间相沥青聚合度均较高,挥发份相对较少,相比于裂解、聚合,挥发份对沥青粘度的影响更显著,因而高压作用更多地表现为对沥青粘度的减小,有利于沥青的流动取向,从而获得发育更完善、取向一致性更好、且致密度更高的碳化组织。

3.1.3 高温处理对中间相沥青碳结构的影响

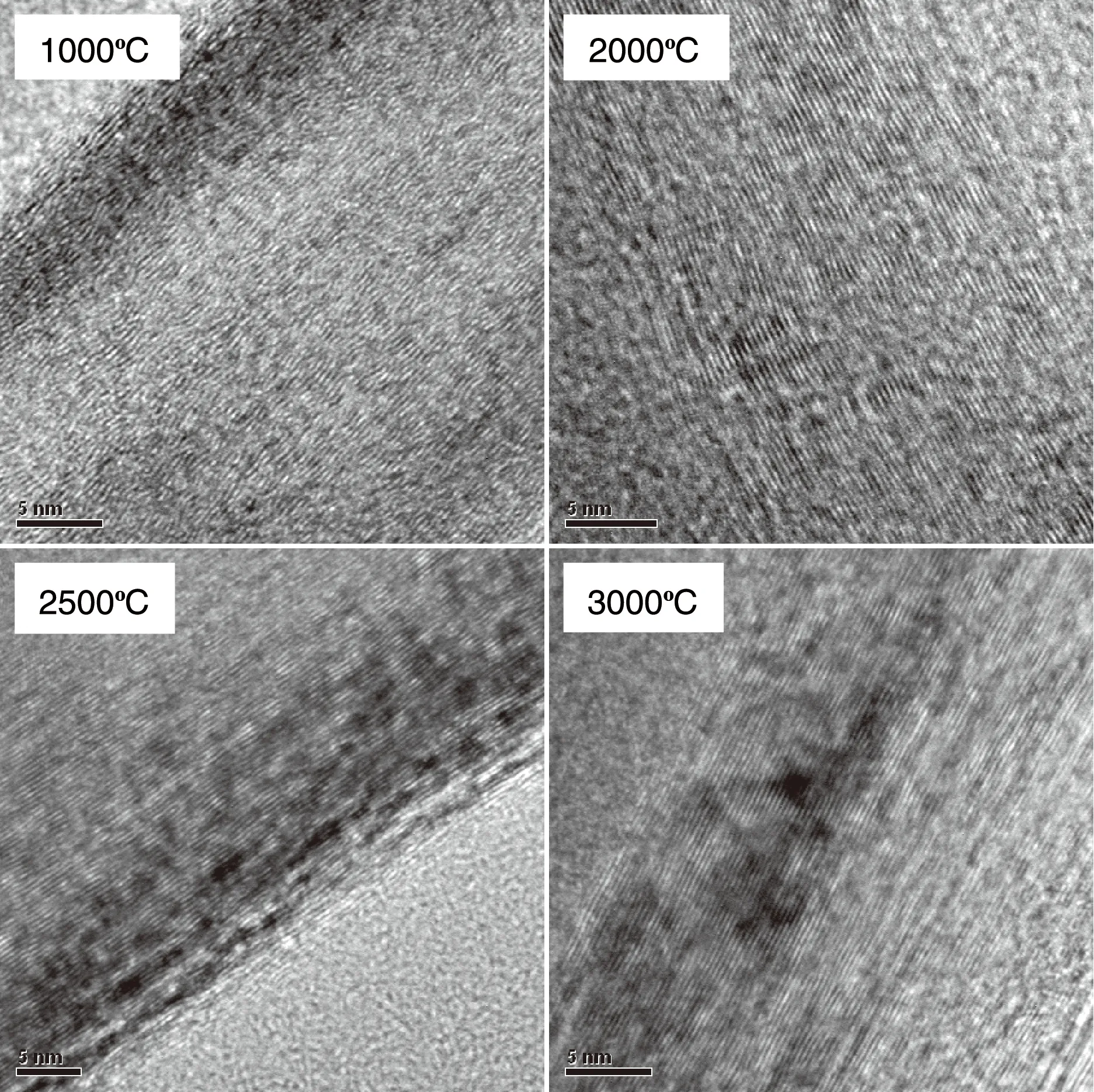

高温处理是调控碳材料内部组织结构最常用也是最有效的手段之一。本研究以经过熔融、纺丝、碳化处理后的中间相沥青碳纤维为研究对象,考察高温处理对中间相沥青碳结构的影响。图4为不同温度热处理后中间相沥青碳纤维内部微观结构的TEM照片。从图中可以看出,随着热处理温度的提高,纤维内部石墨片层的取向度明显变好,各片层间平行度增加,层间距减小,表明随着热处理温度的提高,纤维石墨化度逐渐提高。

图4 不同温度热处理后中间相沥青碳纤维内部微观结构TEM照片Fig.4 TEM images of the MPCFs heat treated at different temperatures

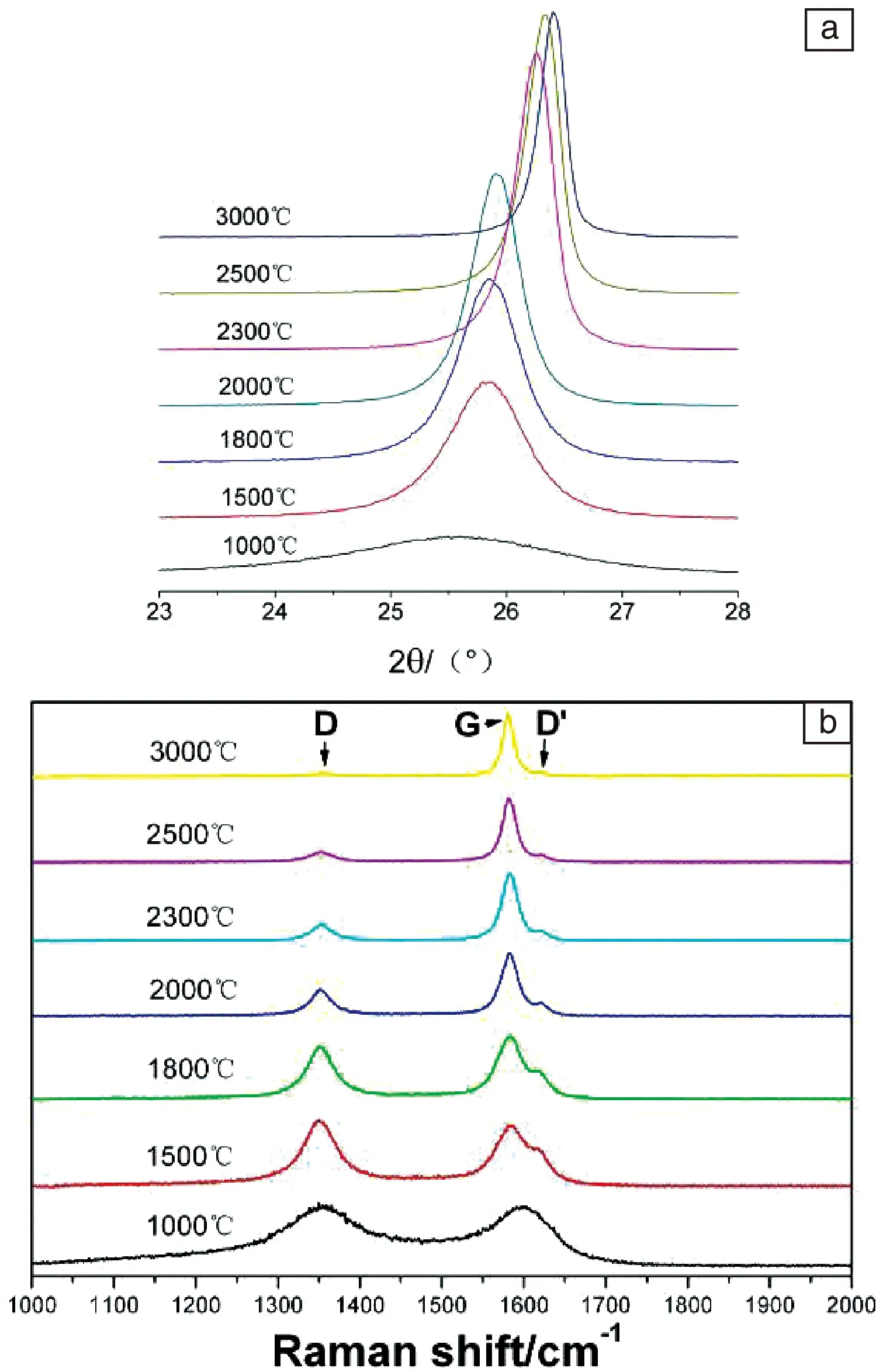

为进一步考察热处理温度对中间相沥青碳纤维结构的影响,采用XRD及Raman光谱对纤维结构进行了表征,相应的XRD和Raman图谱如图5所示。根据图5可以计算出纤维的有关结构参数,具体结果如表3所示,纤维热导率采用3ω法测试[17]。

由图5a可知,随着热处理温度从1000 ℃升至3000 ℃,纤维的XRD衍射峰逐渐变得对称和尖锐,峰位置逐渐向右移动,表明纤维石墨化度逐渐增加,石墨微晶层间距逐渐向理想石墨晶体间距(0.3354 nm)靠拢。根据纤维的XRD图谱可以计算出纤维内部石墨微晶的相关参数,如表3所示。石墨层间距d002值由0.3461 nm显著减小至0.3360 nm,石墨化度达到93%,石墨微晶的堆叠尺寸Lc由3.7 nm增加至21.6 nm,平面尺寸La由4.6 nm增加至48.32 nm,同时石墨微晶沿纤维轴向的取向角由23.2°减小至4.2°。应指出的是,从2000 ℃到2300 ℃存在纤维石墨化度的突变,石墨微晶尺寸急剧增大(见表3),表明此温度区间是中间相沥青碳纤维向理想石墨转化的转折点。当热处理温度超过2300 ℃以后,石墨微晶的生长发育明显变缓,更多的是对应于微晶取向的调整重排,沿纤维轴向的取向角显著减小。

不同温度热处理后中间相沥青碳纤维的Raman图谱如图5b所示。随着热处理温度的升高,G峰逐渐变得对称、尖锐,D峰和D′峰逐渐变弱,经过3000 ℃热处理后,D和D′峰几乎消失,表明经过高温处理,纤维内部微晶逐渐向石墨结构转化,ID/IG由1.14减小到0.16同样说明了纤维石墨化程度的提高。经过3000 ℃热处理后,纤维热导率由1000 ℃时的86 W/m·K提高到518 W/m·K。综上可知,随着热处理温度的提高,中间相沥青碳纤维内部石墨微晶发育逐渐完善,表现为微晶尺寸长大,层间距减小,取向性变好,纤维的热导率亦随之提高。

图5 不同温度热处理后中间相沥青碳纤维的XRD(a)及Raman(b)图谱Fig.5 XRD (a) and Raman (b) patterns of MPCFs heat treated at different temperatures

HTT/°Cd002/nmG/%Lc/nmLa/nmZ/°ID/IGλ/(W/m·K)10003.461———3.74.623.21.148615003.4355.810.15.621.31.0816518003.42715.113.06.018.10.8621220003.42220.915.26.713.40.4926523003.37674.418.142.299.10.2838825003.36686.021.247.058.10.2242730003.36093.021.648.324.20.16518

3.2 高导热碳/碳复合材料的制备工艺

根据材料结构设计及基体碳结构调控的研究结果可知,碳纤维及基体碳作为碳/碳复合材料内部的重要传热通道,其内部石墨微晶的发育程度和排列取向是影响复合材料整体导热性能的关键因素。因此,制备高导热碳/碳复合材料应尽量选用导热性能优异的纤维增强体及易石墨化的基体碳前驱体。中间相沥青由于其特殊的分子结构,具有流动取向及易石墨化特性,通过延长碳化时间、高压碳化、石墨化处理等手段可以得到微晶发育程度高、取向性好的高导热碳结构,是制备高导热碳/碳复合材料的最佳基体碳前驱体。基于此,为制备出性能优异的高导热碳/碳复合材料,应采用高导热中间相沥青基碳纤维作为增强体,中间相沥青作为主要的基体碳前驱体,并尽可能提高材料密度和石墨化度。根据预制体结构差异,其制备方法略有差异。采用高导热碳纤维为增强体,中间相沥青为基体碳前驱体,对于单向及二维结构高导热碳/碳复合材料采用热压成型-高压液相浸渍致密化-高温石墨化工艺制备;对于三维结构细编穿刺织物则直接采用高压液相浸渍致密化-高温石墨化工艺制备。

4 高导热碳/碳复合材料的表征

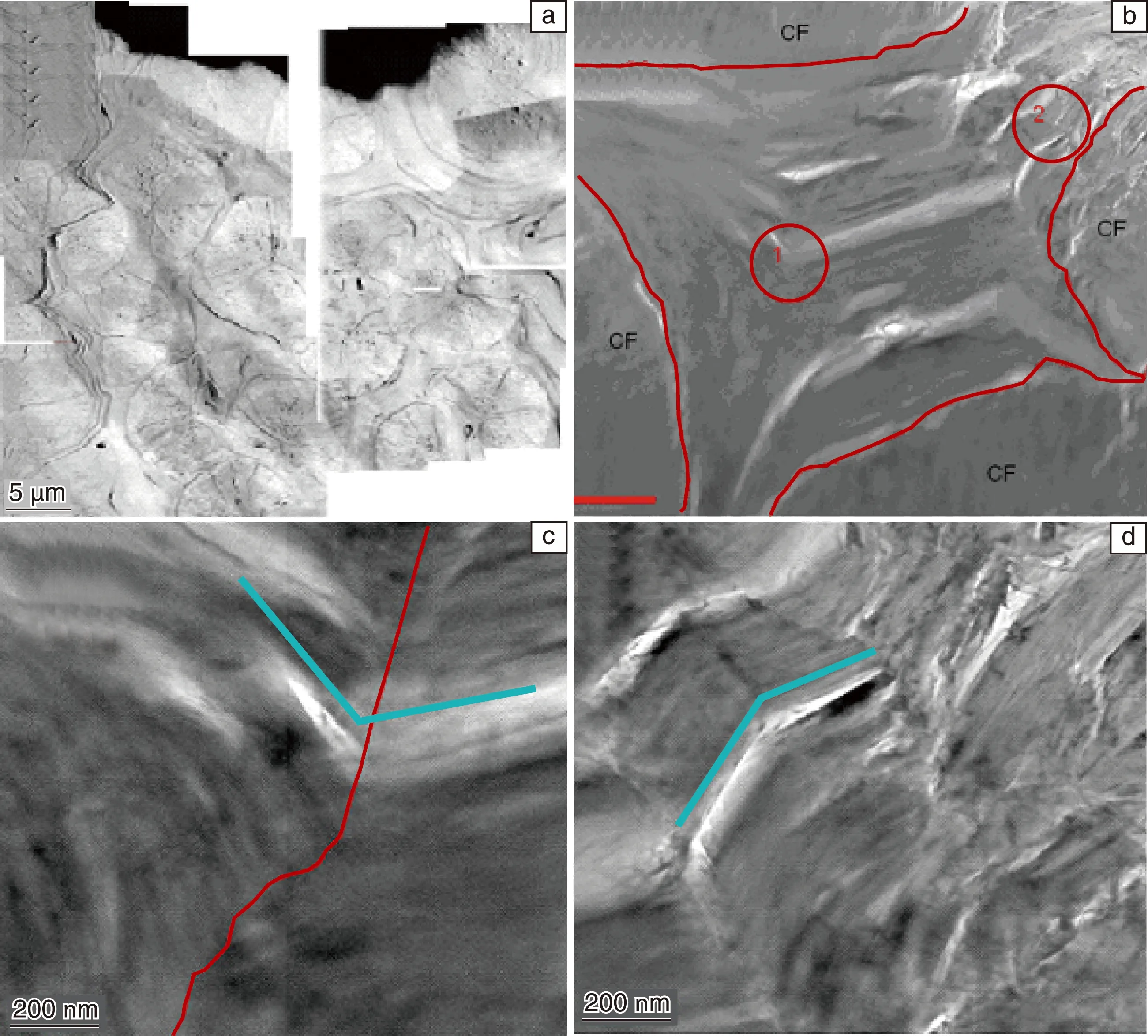

以二维高导热碳/碳复合材料为研究对象,对材料的微观形貌进行了表征。图6为热压制备的二维高导热碳/碳复合材料的金相照片及SEM照片。从图中可以看出,材料较为致密,内部孔隙较少,碳纤维相对均匀分布在沥青基体碳中。基体包覆在纤维表面并沿纤维轴向呈同心片层结构。此外,存在圆形及扇形两种结构碳纤维,以扇形结构为主。

图7为纤维横截面的低倍数高角度环形暗场像(HADDF)以及TEM照片,图7c和7d分别对应图7b中的黑圈1、2区域。从图7a HADDF像中可以发现纤维都被沥青碳同心包裹,同时沥青碳有扭折情况,并非完全的呈圆形包裹纤维。图7b的TEM照片显示了4根纤维围成的区域内沥青碳的排列情况,可以看到,当包裹两根纤维的沥青碳相遇时形成了一个110°左右折角,且由于纤维间距大小不等,扭折角度也随之变化,其折角范围为30°到140°不等,如区域1的TEM放大图(图7c)所示。此外,沥青碳并非完全的圆形弧度形貌,总是会在包裹一段距离后发生扭折。如区域2的TEM放大图(图7d)所示,折角在纤维近表面形成,并非两根纤维外围的沥青碳相遇而产生,折角约140°。这种扭折现象较为常见,且扭折角度都大于100°。上述结果表明,基体碳始终沿纤维表面生长,在高温处理过程中,受纤维表面形貌及石墨微晶生长发育的影响,因生长空间受限而发生扭曲,并沿纤维表面向外延展。总体而言,二维高导热碳/碳复合材料内部基体碳沿纤维轴向有序生长,高度取向,纤维/基体间界面结合紧密,材料结构特征符合设计预期。单向及三维结构材料也具有类似的微观形貌。

图7 纤维横截面的(a)低倍HADDF像及(b~d)TEM照片Fig.7 (a) HADDF and (b~d) TEM images of transverse morphology of MPCFs

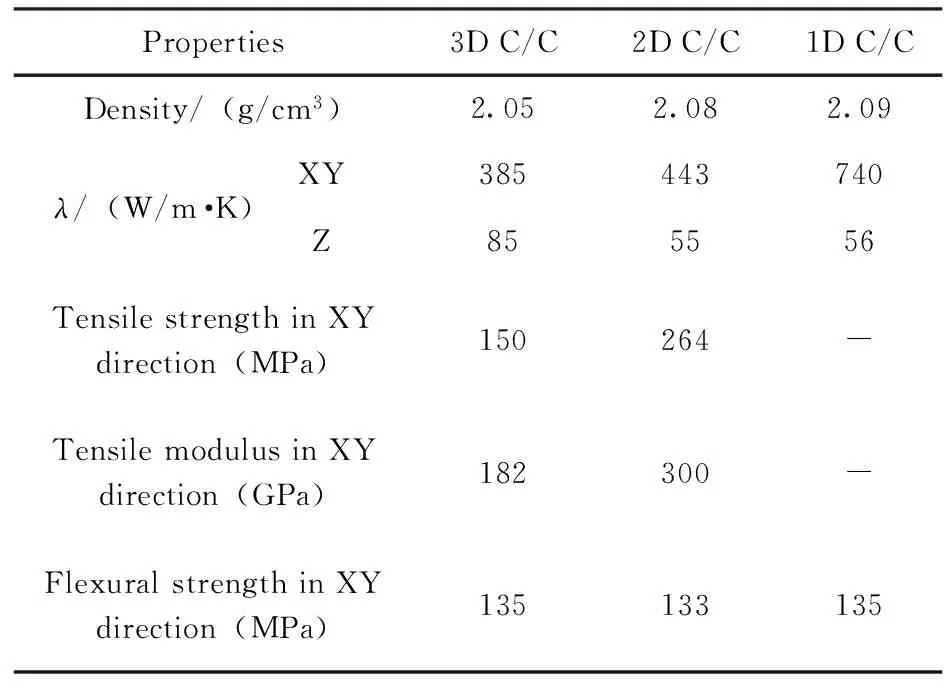

不同结构高导热碳/碳复合材料的性能数据如表4所示。单向、二维及三维高导热碳/碳复合材料的致密度较高,密度均达到2.0 g/cm3以上,室温导热方向热导率分别达到740, 443和385 W/m·K,厚度方向热导率分别达到85, 55和56 W/m·K,具备十分优异的导热性能。此外,值得注意的是,二维高导热碳/碳复合材料的拉伸强度达到264 MPa,拉伸模量达到300 GPa,具备优异的高导高强高模特性。

表4 不同结构高导热碳/碳复合材料的性能数据

5 结 论

(1)依据构建的碳/碳复合材料热导率模型,定量分析了重点结构参数对碳/碳复合材料热导率的影响,并据此提出了高导热碳/碳复合材料结构设计与调控的理论依据;

(2)中间相沥青具有流动取向及易石墨化特性,通过延长碳化时间、高压碳化、石墨化处理等手段可以得到微晶发育程度高、取向性好的高导热碳结构,是制备高导热碳/碳复合材料的最佳基体碳前驱体;

(3)综合材料结构设计及基体碳结构调控的研究结果,提出了不同维度高导热碳/碳复合材料的制备工艺,制备出室温导热方向热导率分别达到740, 443和385 W/m·K的单向、二维及三维高导热碳/碳复合材料。

References

[1] Li T Q, Xu Z H, Hu Z J,etal.Carbon[J], 2010, 48: 912-928.

[2] Lu S L, Rand B.NewCarbonMaterials[J], 2000, 15(1): 1-5.

[3] Hino T, Akiba M.FusionEngineeringandDesign[J], 2000, 49(2): 97-105.

[4] Manocha L M, Warrier A, Manocha S,etal.Carbon[J], 2006, 44(3): 480-487.

[5] Gao X Q, Guo Q G, Liu L,etal.JFunctionalMaterials[J], 2006, 37(2): 173-177.

[6] Murakami M, Nishkin K, Knakamura K,etal.Carbon[J], 1992, 30(2): 255-262.

[7] Guo Quangui (郭全贵), Liu Lang (刘 朗), Song Jinren (宋进仁),etal.NewCarbonMaterials(新型炭材料) [J], 2001, 16(3): 64-68.

[8] Xiao M.NewCarbonMaterials[J], 2004, 19(2): 92.

[9] Ma Z K, Shi J L, Song Y,etal.Carbon[J], 2006, 44(7): 1298-1352.

[10]Luo R Y.Carbon[J], 2002, 40:1279.

[11]Siron O, Chollon G, Tsuda H,etal.Carbon[J], 2000, 28: 1369.

[12]He Fu (贺 福), Yang Yonggang (杨永岗).Hi-TechFiber&Application(高科技纤维与应用) [J], 2003, 28(5): 27-31.

[13]Feng Z, Zhi J, Fan Z,etal.AdvancesinMechanicalEngineering[J], 2015, 7(1): 242586.

[14]Feng Z, Fan Z, Sun D,etal. An Analytical Model of Thermal Conductivity of Carbon/Carbon Composites [C]//TheAnnualWorldConferenceonCarbon2013.

[15]Qian Zhanfen (钱湛芬). 炭素工艺学[M]. Beijing: Mettalurgical Industry Press,2001.

[16]Huang Jian (黄 剑), He Zhibiao (赫志彪), Zou Wu (邹 武),etal.JournalofInorganicMaterials(无机材料学报) [J], 2010, 25(3): 321-326.

[17]Wang Z L, Tang D W, Zhang W G.JPhysDApplPhys[J], 2007, 40: 4686-4690.

(本文为本刊约稿,编辑 惠 琼)

Design and Preparation of Carbon/Carbon Composites with High Thermal Conductivity

FAN Zhen1, YU Liqiong1, LI Wei1, KONG Qing1, WANG Xiaodong2, FENG Zhihai1

(1.Key Laboratory of Advanced Functional Composite Materials, Aerospace Research Institute of Materials and Processing Technology, Bejing 100076, China )(2.North China Electric Power University, Beijing 102206, China)

Because of its excellent properties, such as lightweight, high thermal conductivity, high specific modulus, low heat expansibility and all excellent properties of traditional C/C composites, the high thermal conductivity C/C composites (HTC-C/Cs) have become research focus in recent years and have broad application prospect in the fields of aerospace, electronics, nuclear industry and so on. In present study, effects of key structural parameters on the thermal conductivity of C/C composite were quantitatively analyzed based on the analytical model of thermal conductivity, which was defined as a function of the microscopic structure parameters of C/C composite with typical architectural feature. Based on the analysis results, HTC-C/Cs with different textures and dimensions were designed, prepared and characterized. As a result, the thermal conductivities of prepared unidirectional, 2D and 3D HTC-C/Cs were more than 700, 400 and 350 W/ m·K at room temperature, respectively.

high thermal conductivity; C/C composites; design; preparation; characterization

2016-10-27

科技部“973”计划项目(2011CB605802)

樊 桢,男,1980年生,博士,高级工程师

冯志海,男,1965年生,研究员,Email: fengzhh2006@sina.com

10.7502/j.issn.1674-3962.2017.05.07

TB332

A

1674-3962(2017)05-0369-08