电除尘器控制系统改造优化节能技术研究与应用

2017-06-03李聪

李聪

(内蒙古大唐国际托克托发电有限责任公司 呼和浩特市托克托县 010206)

摘要:根据现阶段火电厂除尘器控制系统的调查研究,对已安装除尘器的电厂及生产厂家进行实例和经验的考察,察看电厂使用电除尘器、电袋除尘器控制系统节能措施使用运行情况,得出影响电除尘器能耗运行的因素。

关键词 :火电厂; 电除尘器 ;节能

1、 前言

新的《环保法》颁布实施,对大气污染防治提出更高的要求,2014年国家三部委又发布了关于环保超低排放的最新要求,对火电企业的三项污染物排放标准要求更加严苛,尤其是电力行业的二氧化硫、氮氧化物大气污染物排放是个重点,粉尘的排放要求粉尘排放必须小于10mg/nm3,这要求除尘器和脱硫塔搞笑除雾器必须进行科学的改造,为此很多电厂做了大量的工作。如旧电除尘器的电源系统改造;改造电除尘器高低压控制系统;以最大限度的提高除尘效率,减少对环境的污染,在保证效率和排放达标的情况下,除尘器的节能提上议程。

在这些电除尘器中无论旧电除尘器、改造后的电除尘器及新投产电除尘器运行中经常出现除尘器耗电量成倍上升的问题,因此有必要降低电除尘器运行耗电量,找出造成电除尘器除尘耗电量的原因并加以改进提高。

托电公司自高频电源改造以来,电除尘电场二次电流一直是固定模式,运行调节只能是根据经验进行调节,电除尘耗电量居高不下。

2 锅炉运行对电除尘器的影响

电除尘器是锅炉配套的附属设备,电除尘器的设计选型参数是根据锅炉的设计和运行参数而确定,如果锅炉燃用煤种及运行工况发生变化,则影响其下游电除尘器设备的高效运行。

2.1 锅炉燃用煤种的影响

由于现在电厂燃煤采购主要考虑价格因素,现在多数电厂实际煤种比设计煤种灰分、硫分偏高,造成除尘器设计与实际运行产生一定的偏差,超出电除尘器收集粉尘能力,为了提高电除尘粉尘捕捉能力不得不提高電流和电压。

飞灰中比电阻及化学成份是影响电除尘器收尘的主要因素,由于飞灰比电阻影响因素在目前设计选型时基本考虑最恶劣情况,因此这个影响因素属已考虑范围。托电公司燃用准格尔煤,煤不仅灰份含量高,而且飞灰中AL2O3和SiO2这两种成份的和较高,电除尘器难以收尘。其中AL2O3相对大时,飞灰粘附性大,飞灰不易从极线、极板上脱落,造成电除尘器二次电压、电流难以在额定工况下工作。电除尘器的热态伏安特性差。

由于上述问题,这就要求有关燃料部门进煤时尽可能满足锅炉及电除尘器的性能要求,对于燃用准格尔煤的电厂现在基本上是通过控制电压和电流的变化适应煤种的变化,大唐托电一至四期机组对电除尘电源部分和控制部分进行升级改造,使电除尘电压和电流有所提高。

2.2 锅炉空预器漏风的影响

电除尘器在锅炉空预器的下游,受空预器漏风影响(主要是回转式空预器),烟气温度、湿度会发生变化,主要表现有以下几种情况:

1)由于锅炉两台空预器漏风的不同而造成进入两台电除尘器的入口烟气温度不同,根据许多电厂测试结果,有的电厂两条烟道最高温差达30℃。

2)空预器的漏风造成其下游的截面温度场、浓度场不同,造成同一台空预器两个出口烟道烟气温度也不同。

2.3锅炉燃烧影响

当飞灰可燃物大于3%时,锅炉应进行燃烧调整,降低飞灰中可燃物的含量,现在许多电厂均安装了飞灰在线检测装置,锅炉在运行时可及时进行调整。

2.4 锅炉吹灰的影响

当电除尘器设计容量无裕度、锅炉炉膛及尾部烟道吹灰会瞬间造成烟气中粉尘浓度较高,超出电除尘器设计范围,造成除尘器除尘效率短时间下降。

对于这种情况,尾部烟道吹灰尽量时间间隔短一些,使每次由于吹灰跑到烟气中的飞灰量相对小一些,降低粉尘的浓度。

2.5 电除尘器进、出口烟道的积灰

电除尘器进、出口烟道在长期运行后烟道底部积灰严重,有的甚至达十几厘米,这样相对减小了烟气的流通面积,造成烟气流速增大及各个烟道烟气量分配不均。烟道的积灰也增加了烟道的载荷及腐蚀,造成了安全隐患。

出现以上问题主要是电除尘器前面有气流分布板,后面有槽型板,人员进入烟道检查比较困难,因此应在内部安装检修通道,随时在停炉时检查及清灰。

3、 烟气量和烟气温度对电除尘器能耗的影响

现在由于电厂燃用煤种普遍较差,偏离电除尘器的设计、校核煤种,造成锅炉的燃煤量、灰份、烟气量及排烟温度等相应增加,造成电除尘器没有裕度或出力不足。有个别新投产电厂也出现了类似情况。

火力发电厂设计技术规程规定了电除尘器的处理烟气量要考虑10%裕度及烟气温度增加10℃,从目前来看这是不够的,要考虑煤种变化而造成的最恶劣工况,因此我们认为电除尘器处理烟气量应考虑20%裕度左右。

3.1总收尘面积、比收尘面积、驱进速度

由于电除尘器的粉尘排放浓度标准的提高,原有电除尘器总收尘面积和比收尘面积相对偏小,过去一般电除尘器设计除尘效率是98.0%~98.5%,根本不能满足环保要求。现在设计效率基本在99.00%~99.99%范围内,比收尘面积选取范围由过去50~80m2/m3/s变成80~130m2/m3/s,关于比收尘面积具体选取数值要根据实际情况综合考虑。

主要考虑环保的要求及未来的排放标准的提高、下游的脱硫设备、锅炉燃用煤种的变化及停一个电场或供电分区的裕度。

已投运400mm极间距的电除尘器的有效驱进速度设计参数基本在7~10cm/s范围内,从我国目前的电除尘器本体和电气控制系统的制造水平的角度来讲是偏大的,达不到应有的除尘效率。现在新投入及改造的电除尘器设计的有效驱进速度基本上在6~7cm/s之间,有的燃煤电厂由于煤种原因(如燃用准格尔煤),其值选取在6cm/s以下。

3.2电场数、极板高度、长高比

过去电除尘器的标准设计一般为三电场,极板有效高度为12米,单电场长度为3.5~4.5米,长高比在1~1.1,现在由于排放标准的提高,电场数选取基本上是四至六电场,极板高度根据现场不同情况最高可达15~16米,长高比最大可达1.4以上。

3.3有效截面积、电场内流速

现在由于环保排放标准提高及煤种的变化,为了降低烟气在电场内的风速,电除尘器的截面积选取比过去大了30%~50%。风速由1.1~1.2m/s降至0.7~0.9m/s。

总之,现在无论是新建电除尘器还是改造电除尘器,要根据电厂的设计要求及改造场地实际情况来选取以上设计参数,要考虑未来环保排放标准的要求,让设计参数都在合理的范围内,在保证电除尘器有足够的收尘面积来达到其设计效率的基础上达到节能目的。

4、火花的检测与控制

将火花可以简单的理解成发生瞬间短路,发生短路时二次电流升高,二次电压下降且电流、电压同时变化。原控制器的火花检测是通过检测二次电压,不检测二次电流来判断的。在电场正常的情况下,若电压采样回路有问题或出现干扰时,控制器会判断出二次电压异常,此时便会检测到假火花。优化后的控制器的是通过检测二次电流和二次电压两种信号的方式来判断的火花的产生。不仅能够准确的判断出火花产生的时间,并能在小于10ms的时间内对火花做出抑制,确保火花及时熄灭,以减少火花对电能的无效消耗及电除尘器本体的电蚀。

优化后的控制器只需采用一种火花抑制模式:自动抑制模式。该模式在火花产生时将二次电流缩小到一定的程度,自动抑制火花;在火花熄灭后二次电流从电流步长处开始,根据火花率设置的大小,按照两个不同的斜率上升,直至产生下一个火花。

5、反电晕的抑制原理

反电晕的危害:反电晕的产生对除尘效率有非常大的负面作用,如阳极板附近电离出了大量的阴、阳离子,阳离子会在电场的作用下向阴极线运动,中和运动中的荷电粉尘表面的阴离子,使粉尘颗粒的电性变为中性。因此粉尘飞向阳极板的有效驱进力降低,驱进速度降低,粉尘非常容易逃逸出电场,从而使电除尘的效率大大降低。

优化后的控制器抑制反电晕的原理:为了抑制反电晕,优化后的控制器需采用半脉冲间隔充电方式,即电除尘器的电源控制系统不是每个半波都触发可控硅,而是在供给整流变压器一个半波电之后,会屏蔽几个半波,然后再给整流变压器供电。这就需要考虑合适的充电比 (1:X, 其中X 为设置的屏蔽半脉冲数加1)和脉冲电流(即给整流变压器供电的这个半波的二次电流值)。在充电比1:X中,仅有第1个波形的时间段是给阴极线供电,使电晕区的空气电离产生负离子,负离子向阳极板运动黏附在阳极板上,从而抑制反电晕。

6、独特的减电压振打方式及多套定时器设置

优化后的控制器,既可以控制整流变压器的运行,也可以控制振打和加热系统,是真正意义上的高低压一体的综合电除尘控制器。而且集成的5路DO输出可以定义为阳打控制、阴打控制、槽板振打控制、大梁加热、灰斗加热。这样配置就相当于每个电场设备均采用独立的单元来进行控制,不会对其他电场带来影响。相比优化前低压设备统归一台PLC控制的方式,可以大大降低因PLC故障带来的隐患,比如全部低压振打、加热无法自动控制等。

优化后的控制器引入了独特的减电压振打控制功能,在阳极集尘板振打时将高压整流停运1~3分钟,停止高压静电对集尘板粉尘的吸附力,可以有效的防止反電晕和火花的产生,使电场工作在最佳状态。具有8套可供设置的定时器,每个定时器均有起始和结束时间,可以对单日内不同时间段的振打方式进行灵活设置。

7、采取的节能措施

对一至四期电除尘电场二次电流进行优化。将三四五工频电场依次电流极限分别进行限制为:310A、290A、280A,并根据机组负荷的实时变化,设置电除尘电场二次电流运行区间电流,实现二次电流随负荷变化实时调节,参考以下区间进行设置:

8、节能情况

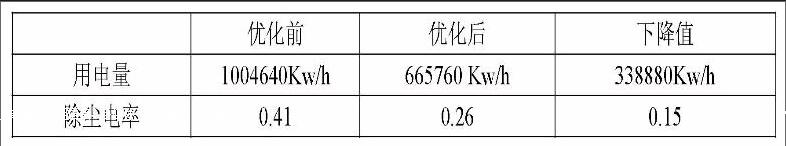

经过一年左右试验,并与未优化之前的电除尘电量对比,电量成倍下降,从而有效降低电除尘用电量,以7号机组为例:

7号机组高频电源优化前后电量对比:

年节约电费约81.3万元。8台机组年节约电费81.3×8=650.4万元

9、结论

通过剖析电除尘控制系统的现状、存在的问题,从理论上定性和定量地加以论证,对设备进行改造和优化,提高了电除尘控制系统运行可靠性,同时在节能方面取得了显著效果。通过系统优化后有效提高设备的健康水平和自动化水平,在理论与实践相结合的设备治理过程中大胆创新, 使电除尘控制系统可靠性提高及经济运行, 通过可行性和经济性分析, 可以看出除灰系统提高可靠性和节能工作不但可行, 而且具有很强的可操作性, 对电除尘控制系统的设计和调试具有指导和借鉴意义。

作者简介::李 聪,(1974---),男,籍贯:山西省浑源县,学历:大专学历,助理工程师,研究方向:电力工程