辊压机终粉磨系统生产钢铁渣粉工艺设计及优化

2017-06-01侯国锋王复然石国平

侯国锋,张 黎,褚 旭,王复然,石国平,许 芬

辊压机终粉磨系统生产钢铁渣粉工艺设计及优化

Process Design and Optimization of Roller Press Finish Grinding System for Steel Slag Powder Production

侯国锋,张 黎,褚 旭,王复然,石国平,许 芬

由中材装备集团有限公司设计开发的辊压机终粉磨工艺系统,可用于生产矿渣、钢渣微粉以及脱硫石灰石粉,系统粉磨流程短、效率高、能耗低,运行平稳,操作与维护成本低。本文主要介绍了辊压机终粉磨系统的工艺流程及运行情况,阐述了各主机设备的规格与选型,研究了系统工艺物料平衡和热平衡的计算,总结了系统调试和生产优化的方法,为辊压机终粉磨系统技术的推广应用提供参考依据。

辊压机;终粉磨;矿渣;钢渣;微粉生产;工艺流程

1 引言

粒化高炉矿渣和钢渣是钢铁生产过程中产生的固体废弃物。大量的矿渣、钢渣长期堆弃,不仅占用大量耕地,污染土壤和地下水,而且废渣晒干后产生的粉尘四处飞扬,造成空气污染。为了从根本上消除矿渣和钢渣的危害,通常将矿渣或钢渣粉磨至比表面积为4 000cm2/g以上,激发其潜在活性,与熟料粉混合生产水泥[1]。单独粉磨矿渣、钢渣微粉的生产工艺在经济效益、资源循环利用以及生态环境保护方面都发挥了积极的作用。

辊压机终粉磨系统是一种先进的料床挤压粉磨工艺系统,与球磨机粉磨系统、辊压机预粉磨系统和辊压机半终粉磨系统相比,该系统彻底摆脱了球磨机,集烘干、粉磨、分选于一体。先进的料床粉磨原理使粉磨过程中的能耗大幅降低,原料适应性好,能单独处理粒化高炉矿渣、钢渣、石灰石以及其他不同类型的冶金渣[2]。辊压机终粉磨系统与目前较为普及的辊磨系统相比,压力损失低,主排风机规格小,系统电耗低,设备总投资少[3]。

在水泥行业,生料辊压机终粉磨系统己逐渐代替球磨和辊磨成为主流工艺。在矿渣、钢渣微粉生产领域,由中材装备集团有限公司为邯郸邦信建材有限公司设计开发的年产30万吨矿渣、钢渣辊压机终粉磨生产线已于2013年底成功投产,开创了辊压机终粉磨系统在国内微粉生产领域的先河。该系统现已运行了3年多,在生产过程中经过不断的优化与调整,取得了非常好的生产效果。该系统采用附近焦化厂产生的副产品焦炉煤气作燃料,目前已处理了大量当地堆弃的矿渣和钢渣,在取得经济效益的同时,也产生了良好的社会效益和生态效益[4]。

2 辊压机终粉磨系统工艺流程

图1为中材装备集团有限公司为邯郸邦信建材有限公司设计的辊压机终粉磨系统工艺流程,该工艺流程由辊压机+V型选粉机+高效选粉机+单台主排风机组成,实现了辊压机独立粉磨生产矿渣、钢渣微粉。原物料经提升机提升后与辊压机循环物料一起进入缓冲仓混合,经辊压机挤压粉碎后直接进入V型选粉机,与热风炉产生的热风在V型选粉机内混合,实现矿渣的烘干与初级分选;排出的粗粉经循环提升机和皮带机输送至辊压机上方的缓冲仓,细粉被热风带入高效选粉机再次分选;合格的产品由尾部收尘器收集后输送至成品库,粗粉则经提升机返回至缓冲仓。粉磨过程中的物料由溜子和皮带机输送,输送过程中设置多处除铁器和金属探测器。成品粉由斜槽及提升机输送至成品库,各扬尘点设置收尘风管至收尘器。

该系统与生料辊压机终粉磨工艺流程有所不同,其主要特点是将V型选粉机安装在辊压机的下方,辊压机布置在楼面之上,经辊压机挤压后的物料被即时打散烘干,循环提升机处理的是失去水分的粗粉物料,细的物料粉由空气管道带入高效选粉机,微粉在此进行最终分选,成品收集部分由单台袋收尘器+单台主排风机组成,通过动态选粉机的合格产品直接进入袋收尘器收集,变频调整选粉机转速,成品比表面积可达4 500cm2/g以上。

全厂电气均采用计算机DCS控制系统。从喂料、输送、粉磨、烘干、分选、收尘到成品的储存与发运,以及工艺热风的温度、压力均由设计完善的DCS系统控制。部分工艺参数采用计算机人工智能控制算法,控制精度高,自动化水平高。图2为该厂辊压机终粉磨矿渣、钢渣微粉系统中控画面。

该系统的优点是流程短、效率高、自动化程度高、原料适应性强。经过简单的工艺调整,能单独处理易磨性较差的钢渣,也可单独生产易磨性较好的脱硫石灰石粉,还可以粉磨不同配比的混合物料。目前生产原料为85%粒化高炉矿渣掺加15%钢渣。

图1 辊压机粉磨系统工艺流程

3 主机设备规格与选型

邯郸邦信建材有限公司年产30万吨矿渣、钢渣微粉生产线配备的主要设备为:辊压机TRP140×140一台,辊子规格ϕ1 400mm× 1 400mm,装机功率2×800kW,物料通过量400~ 600t/h,采用堆焊设计的辊面寿命≮8 000h;V型选粉机TPS160一台,通过风量140 000m3/h;高效动态选粉机TLS2600一台,主轴转速102~301r/min,变频调速;物料循环提升机NXDT1000一台,装机功率90kW;袋收尘器LTMC128-2×9一台;尾排离心风机一台,装机功率500kW。系统配套热风炉HHG2600一台,供热能力3.8×107kJ/h;以高温焦炉煤气做燃料,功率调节比例幅度大;配套PLC自动控制柜,控制精准;相比燃煤沸腾炉而言,可根据不同的工艺状况灵活调节,能满足含水量0%~20%原料的粉磨生产。

该系统的核心部件由中材装备集团有限公司设计生产的辊压机、V型选粉机和动态选粉机组成,总装机功率约2 400kW。由于工艺流程中没有旋风筒和循环风机,仅有一台主排风机,故动态选粉机与袋式收尘器规格相对较大,由此带来的好处是系统流程短,布置简单,压损较小,避免了循环风机的磨损。

图2 辊压机终粉磨系统中控画面

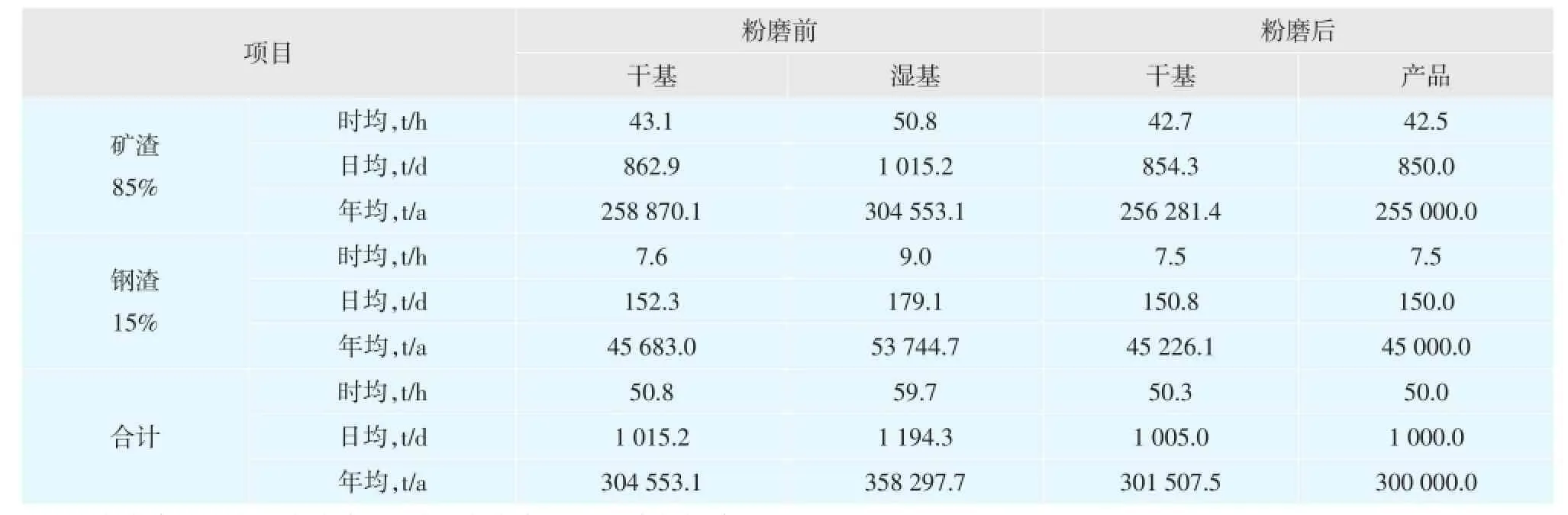

表1 年产30万吨矿渣生产线物料平衡计算表*

4 系统物料平衡与热平衡计算

(1)物料平衡计算

该项目设计为年产30万吨矿渣、钢渣生产线,年平均运转300d,日均20h,生产损耗计1%。原料来自邯郸当地石灰石以及附近钢铁厂产生的钢渣和高炉矿渣,烘干燃料采用附近焦化厂产生的焦炉煤气,产品采用汽车散装形式出厂。按目前生产原料配比计,全厂物料平衡设计如表1所示。

通过计算原料进厂到产品出厂过程中处理的物料量,可为物料需求量、运输量、工艺设备选型和计算存储设施容量提供依据,全厂物料平衡表可为制订生产计划、控制不合理损耗、降低生产成本和实现生产工艺系统自动化控制提供基础数据[5]。

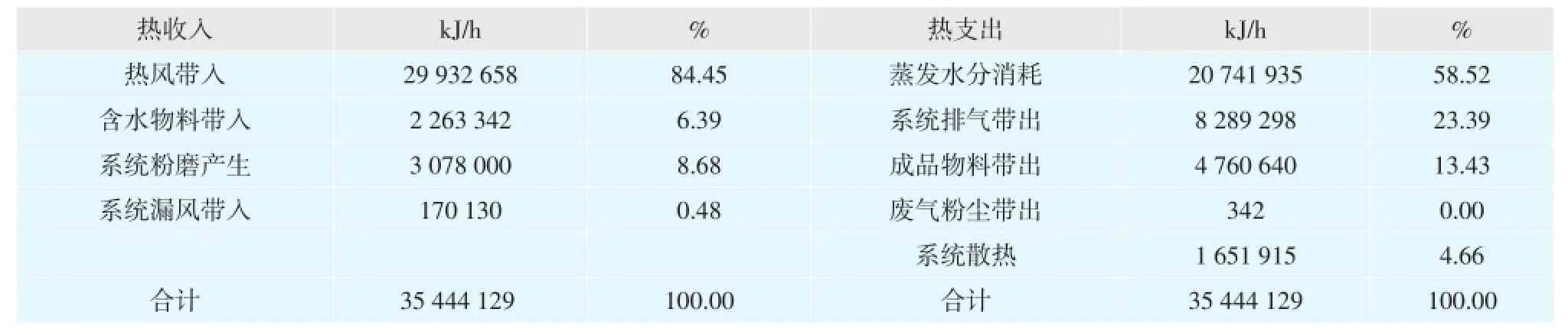

(2)热平衡计算

热平衡计算是根据辊压机终粉磨系统热量收支平衡原理计算系统所需热量的方法。辊压机终粉磨系统在粉磨矿渣等含水量较高的物料时需要引入热风对物料进行烘干。对辊压机终粉磨系统进行热平衡计算可以得出系统所需的热量和热风量,并以此为依据进行收尘器、风机等设备的选型;根据需要的热风量及其温度可计算燃料的消耗量,确定热风炉的规格和燃料成本;对粉磨系统里的气流平衡进行计算,确定系统各工段风管的直径,避免设计过程中风管选择不当造成浪费和阻力过大。

根据辊压机终粉磨系统的工艺流程,参考辊式磨系统热平衡计算理论方法,以辊压机粉磨系统为对象建立热平衡模型[6],系统热量收支项目见图3。

辊压机终粉磨系统中各处气流的流量按设备所需取值(本文中不再详述),气流温度由计算机模拟推算得出,以标准状况为基准计算,理论上系统热量收支项目及计算结果如表2所示。

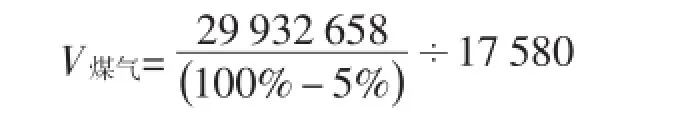

通过上述计算得出,粉磨系统需要热风炉产生的热量为29 932 658kJ/h。假定此部分热量全部由燃气燃料放热提供,不考虑物料潜热,热风炉及热风管道散热系数取值为5%,焦炉煤气热值按17 580kJ/m3(标)计,则可推算出产生该热量需要的焦炉煤气量:

表2 年产30万吨矿渣生产线系统热平衡计算表

图3 辊压机终粉磨系统热收支项目图

5 生产运行情况及优化

该辊压机终粉磨系统于2013年12月完成安装,进入生产调试阶段,在调试过程中先后克服了震动大、下料不稳定、系统产量低等问题。经过数周调试,系统各项指标达到了设计要求。

成功达标达产后,经过一段时间的工艺优化与调整,生产指标逐渐提高。目前的生产情况为:原料为85%矿渣(水分约15%)+15%钢渣,干基台时产量55~60t,成品含水量<0.5%,微粉产品比表面积>4 000cm2/g,全厂综合电耗<40kWh/t。独立生产脱硫石灰石粉时,台时产量可达90~100t;单独生产易磨性较差的钢渣时,台时产量可达45t。粉磨系统台时产量和单位电耗指标均达到行业先进水平,成品微粉平均比表面积在4 000cm2/g以上;成品微粉的性能经邯郸市技术监督局检验,7d活性指数平均在80%以上,28d活性指数平均在100%以上。成品微粉的比表面积和活性指数均达到或超过国家标准。

综合系统调试与生产期间的情况,可对后续辊压机终粉磨系统工艺适当进行改进和优化,以降低生产成本,提高经济效益。为稳定物料流量,可在中间缓冲仓与辊压机入料口之间设置插板阀和手动棒条阀两道阀门;为更加节能高效,主排风机可选择变频控制;另外,在保证系统所需热量供给的前提下,可设置循环热风管道,能提高燃料利用率。

6 结语

辊压机终粉磨系统作为一种新型的粉磨工艺,成功应用于矿渣、钢渣及石灰石粉磨领域。相对于管磨和辊磨系统,该工艺流程简便高效,易布置,能耗低,检修与维修成本低,物料适应性更广泛,可粉磨不同水分、不同易磨性的矿渣、钢渣和石灰石等多种物料。

该系统生产稳定,产量和单位电耗指标均达到行业先进水平,原料为85%矿渣(水分约15%)+ 15%钢渣,台时产量55~60t,全厂综合电耗<40kWh/t。独立生产脱硫石灰石粉时,台时产量可达90~100t;单独生产易磨性较差的钢渣粉时,台时产量可达45t。

该系统能科学处理“工业三废”,既解决了大量矿渣和钢渣堆放、外运造成的环境问题,又提高了矿渣和钢渣的利用价值,为企业带来经济效益的同时,还创造了社会效益。

[1]张云莲,李启令,陈志源.钢渣作水泥基材料掺合料的相关问题[J].机械工程材料,2004,(5):38-40.

[2]石国平,柴星腾,许芬.用辊压机联合粉磨系统生产钢渣粉的研究[J].水泥技术,2006,(5):29-32.

[3]柴星腾,石国平.生料辊压机终粉磨系统技术介绍[J].水泥技术,2012,(2):81-85.

[4]侯国锋.辊压机终粉磨生产矿渣微粉的实践[J].水泥技术,2015,(5):48-49.

[5]董鲁闽,张平,姚敏娟,师华东,齐闯,程华民.年产60万吨矿渣微粉生产工艺实践[J].中国粉体技术,2015,(3):103-106.

[6]谢彦君,张平,王艳梅,张树辉,马艳梅.年产100万吨矿渣微粉生产线辊磨系统热工计算及配置[J].水泥工程,2015,(4):13-16.ು

TQ172.63

A

1001-6171(2017)02-0045-05

中材装备集团有限公司,天津300400;

2016-07-06;编辑:赵莲