考虑吊钩组升降的伸缩臂起重机动力学模型研究

2017-06-01郑宇锋,王殿龙

郑 宇 锋, 王 殿 龙

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

考虑吊钩组升降的伸缩臂起重机动力学模型研究

郑 宇 锋, 王 殿 龙*

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

建立了一种模拟伸缩臂起重机转台回转,吊臂变幅、伸缩,吊钩升降的运动学、动力学模型.利用光滑连续的正余弦函数描述伸缩臂起重机的运动,使用拉格朗日方法列出吊钩组的动力学方程,并用时变约束方程描述吊钩钢丝绳的升降长度,最终组成微分代数方程,使用约束稳定化方法进行求解.通过算例验证了伸缩臂起重机动力学模型的正确性.该模型可以为伸缩臂起重机的复合动作控制研究及虚拟吊装方案设计提供参考.

伸缩臂起重机运动学模型;伸缩臂起重机动力学模型;吊钩组升降

0 引 言

起重机作为一种工程机械,在搬运重物过程中起着重要的作用,在保证工作效率的同时,提高工作过程的安全性显得尤为重要.由于起重机臂头与吊钩之间的钢丝绳具有柔性以及吊钩的升降运动,造成被吊物的摆动,影响其就位精度,降低了工作效率及安全性.根据不同的起重机类型,建立全面准确的动力学模型进行重物偏摆性研究很有意义.

长期以来,起重机的运动偏摆方面的研究主要有使用通用软件进行的动力学仿真研究[1-4]、推导公式的动力学模型研究[5-11],为偏摆的控制提供了参考.考虑重物升降过程的研究基于静力学[12]方法或是二维模型[13-14],但是同时反映伸缩臂起重机转台回转,吊臂变幅、伸缩,重物升降三维空间的复合运动模型的研究[15]尚未见到.本文从伸缩臂起重机(以下简称起重机)实际工程特点出发,建立考虑被吊物升降运动的起重机动力学模型.该模型方程简洁,易于求解,能够反映起重机复合运动的特征,便于实际工程运动控制研究以及更真实的三维虚拟吊装操作研究.

1 起重机运动学及动力学研究

带吊钩组的起重机动力学模型需要考虑3部分运动:(1)起重机吊臂运动,主要包含转台回转、吊臂变幅、吊臂伸缩运动;(2)吊钩组升降运动,体现为卷扬卷起或放松钢丝绳引起的吊钩组高度变化运动;(3)吊钩组及被吊物摆动,体现为吊钩组及被吊物围绕着起重机臂头的摆动.

1.1 起重机吊臂运动

被吊物的垂直移动高度和水平位置变化主要由起重机的臂头位置决定.起重机臂头位置是通过转台回转、吊臂变幅、吊臂伸缩3种运动获得的.

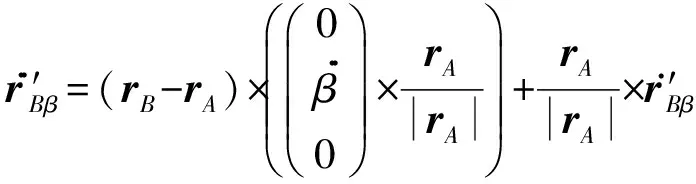

起重机由下车车架、转台及配重架、吊臂、吊钩组构成.起重机吊臂运动学模型如图1所示,O点为起重机回转平台中心,A点为吊臂根部与转台连接处,B点为吊臂头部,C点为吊钩点,D点为变幅油缸与转台连接处,E为转台配重架.Oxyz为全局坐标系.转台及其配重架EAOD可绕y轴转动,转动角度用α表示.伸缩吊臂ABB′可在EAOD平面内变幅,变幅角度用β表示,沿着吊臂方向的伸缩BB′用s1表示.B′C为钢丝绳.至此,可用变量α、β、s1分别描述整个起重机系统的回转运动、变幅运动、伸缩运动状态.

图1 起重机吊臂运动学模型

回转运动描述如下:

r′Aα=TαrA

(1)

r′Bα=TαrB

(2)

其中rA为A点初始时刻在全局坐标系中的矢量,r′Aα为A点转动α后在全局坐标系中的矢量;rB为B点初始时刻在全局坐标系中的矢量,r′Bα为B点转动α后在全局坐标系中的矢量;Tα为转动α的坐标变换方向余弦矩阵.

(3)

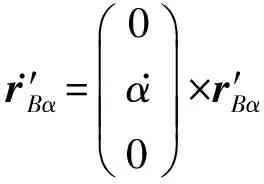

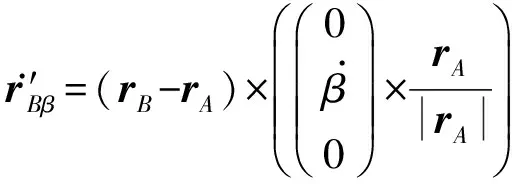

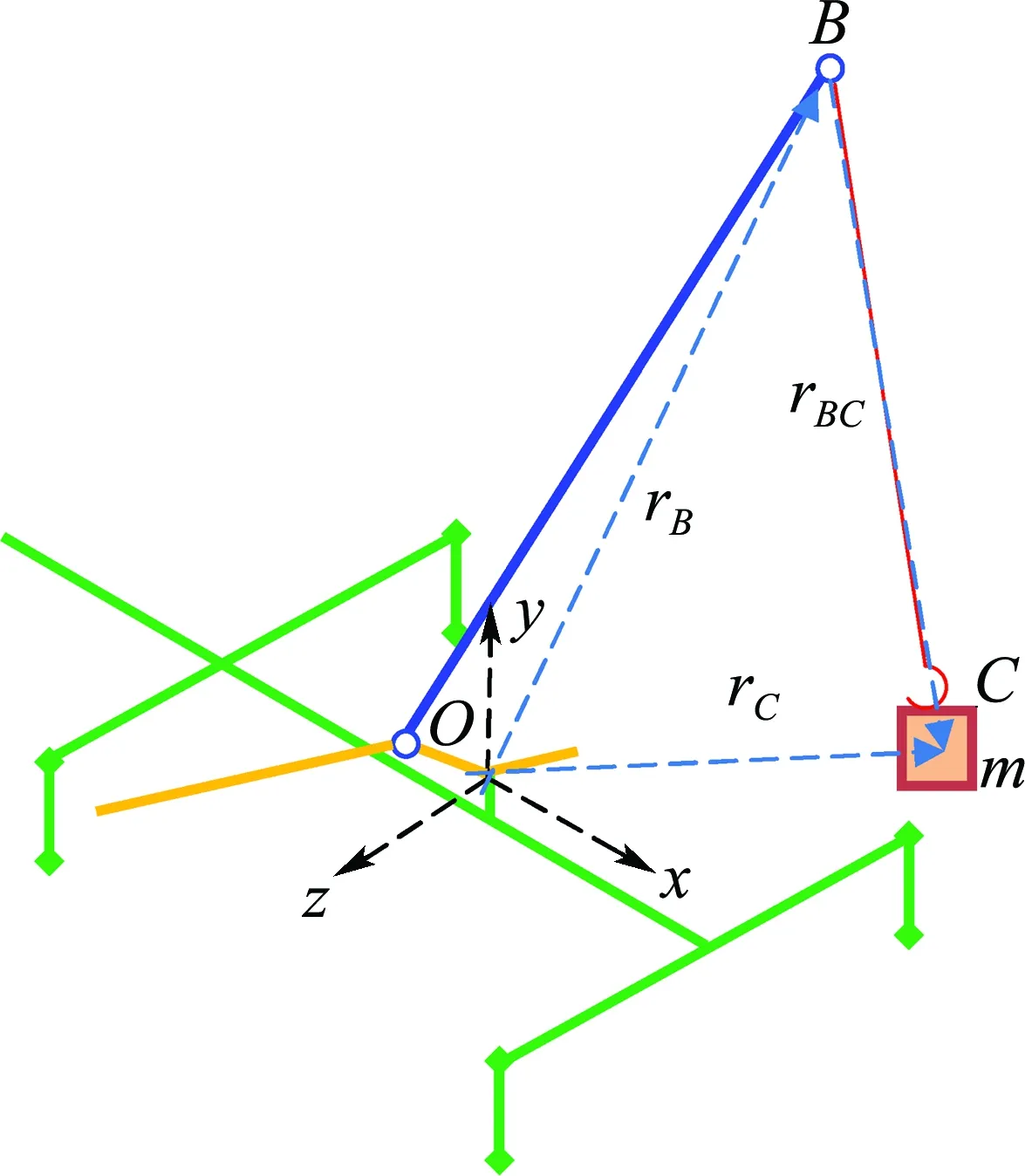

式(2)对时间求一阶导数及二阶导数得回转运动引起B点的速度及加速度分别为

r.′Bα=0α.0æèçççöø÷÷÷×r′Bα

(4)

(5)

变幅运动描述如下:

r′Bβ=Tβ(rB-rA)+rA

(6)

其中r′Bβ为B点变幅β后在全局坐标系中的矢量;Tβ为变幅β的坐标变换方向余弦矩阵.由欧拉转动定理可得:

(7)

(8)

式(6)对时间求一阶导数及二阶导数得变幅运动引起B点的速度及加速度分别为

r.′Bβ=(rB-rA)×0β.0æèçççöø÷÷÷×rArAæèçççöø÷÷÷

(9)

(10)

伸缩运动描述如下:

(11)

式(11)对时间求一阶导数及二阶导数得伸缩运动引起B点的速度及加速度分别为

r.′Bs=rB-rArB-rAs.1

(12)

(13)

如果伸缩臂为多节臂,根据所需要的不同臂节长度,各节臂的相对伸缩运动先后顺序,仍可以用以上方法进行描述.

1.2 吊钩组升降运动

吊钩组包括吊钩及其动滑轮组.吊钩上的被吊物垂直移动高度除了由起重机的臂头决定外,还与起升钢丝绳的放下或收起长度有关,即与起重机臂头到吊钩钩口的长度有关.

被吊物升降运动学模型如图2所示.F点为起升钢丝绳卷扬放置点,FB′为卷扬至臂头的钢丝绳,B′C为臂头至吊钩的钢丝绳初始长度,CC′为钢丝绳升降(或被吊物升降)的长度.工作过程是F点卷扬卷动放松或收紧钢丝绳,改变臂头B′的静滑轮组至吊钩C处的动滑轮组之间的钢丝绳长度从而使吊钩及重物产生升降.B′C段钢丝绳长度用l1表示,CC′段距离用s2表示.

记钢丝绳垂直长度为

l=l1+s2

(14)

对应的绳长运动速度函数及加速度函数为

l.

=

s.

2

(15)

l..

=

s..

2

(16)

钢丝绳升降的长度s2也可以用卷扬的卷动长度s′2来描述:

(17)

其中k是臂头静滑轮组的倍率,描述卷扬放收绳速度与吊钩升降速度的倍数关系,从而可以推出以卷扬卷动速度和加速度描述的绳长运动速度和加速度.

图2 被吊物升降运动学模型

1.3 吊钩组及被吊物动力学模型

起重机吊载动力学模型如图3所示.该模型中忽略钢丝绳的质量,m为被吊物质量,忽略吊钩中心到被吊物质心的距离,即假设它们是重合的.以x、y、z来描述重物的空间位置.

图3 起重机吊载动力学模型

根据拉格朗日动力学,有

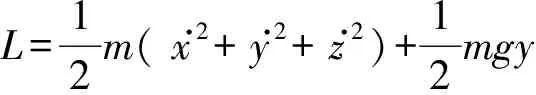

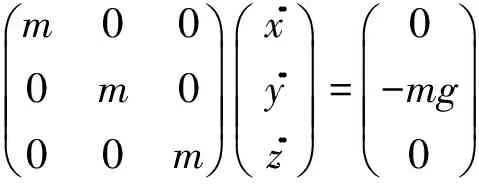

L=12m(x.2+y.2+z.2)+12mgy

(18)

记q=(xyz)T,即q为广义坐标,则动力学方程为

ddt(dLdq)-dLdq.=Q

(19)

其中Q是广义力.如果仅考虑y方向的重力,则有Q=(0 -mg0)T.由式(18)、(19)可推出动力学方程:

m000m000mæèçççöø÷÷÷x..y..z..æèçççöø÷÷÷=0-mg0æèçççöø÷÷÷

(20)

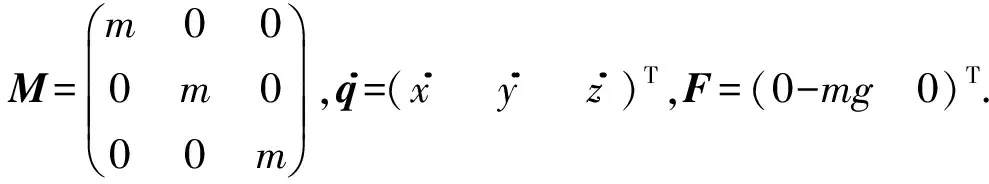

记为

q..

=

F

(21)

M=m000m000mæèçççöø÷÷÷,q..=(x.. y.. z..)T,F=(0-mg 0)T.

其中由式(20)、(21)可知,质量m可以约去,即被吊物的运动与质量无关.

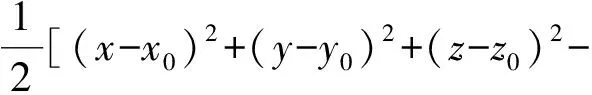

由臂头到吊钩重物处的距离列出的距离约束方程

Φ=(x-x0)2+(y-y0)2+(z-z0)2-l2=0

(22)

可与式(21)组成微分代数方程.当吊钩组钢丝绳长l为时变函数时,该微分代数方程即为考虑吊钩组升降的起重机动力学方程.微分代数方程不能直接求解,通常把约束方程进行二阶求导再联立原动力学方程求解.

为方便后面推导,把约束方程(22)转换为

(23)

约束方程(23)对广义坐标q分别求偏导数组成矩阵

(24)

Φq即雅可比矩阵.雅可比矩阵对时间求导数得速度约束方程:

(25)

式(25)对时间求导数得加速度约束方程:

(26)

由此,约束方程(22)可转变为式(26),微分代数方程转变为式(27)并可用约束稳定化方法进行求解.

(27)

其中λ为拉氏乘子,为约束方程的约束力;ξ为约束稳定化项:

(28)

选择合理的稳定系数α′和β′即可获得对式(27)较好的数值积分结果.

1.4 光滑运动学函数

从力学的角度来说,吊载运动的起重机系统可简化为7个自由度的多刚体动力学模型:转台回转,吊臂变幅、伸缩,钢丝绳升降,重物的三维空间摆动.根据研究目的,可进行相应简化处理.

起重机的吊载作业过程是一个安全性要求很高的过程,要求重物运动平稳.因此,要求起重机的运动如转台回转,吊臂变幅、伸缩,尽量光滑稳定.这些运动驱动的位移运动曲线、速度运动曲线可近似如图4所示.

(a) 位移

(b) 速度

图4 运动曲线

Fig.4 Motion curves

图中s为运动达到的位移,v为运动达到的速度.运动由t1时刻开始,到t4时刻结束.t1~t2为加速启动阶段,t2~t3为匀速运动阶段,t3~t4为减速停止阶段.加速阶段和减速阶段经历时间可以不相同.这些运动过程可以用3个阶段的位移连续函数表示:

(29)

式(29)位移函数对时间求一阶导数可得速度函数:

(30)

2 算例及应用

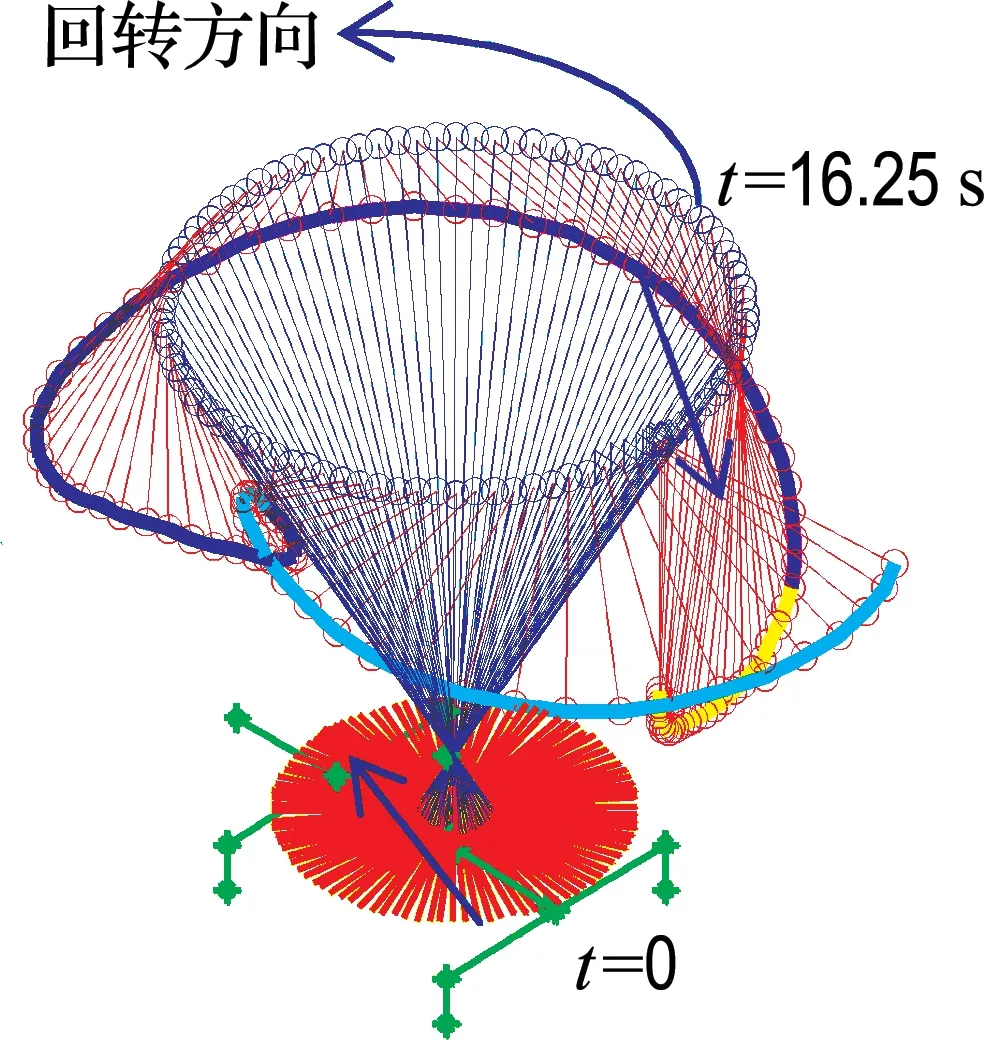

以QAY500t起重机为例进行动力学模型的算例验证.转台逆时针回转一周同时吊钩组进行正弦先升后降的混合动作仿真,将距离约束方程约束效果与机械系统动力学分析软件ADAMS的分析结果对比进行验证.

起重机尺寸参数:主臂A点坐标A(x,y,z)=(-1.5,1.0,0) m,主臂基本臂长16.1 m,二节臂伸出11.3 m.

位姿基本参数:吊臂变幅角度β=60°,转台回转角度α=0°~360°.

回转驱动参数:t1=0 s,t2=1.25 s,t3=15.00 s,t4=16.25 s,v=24°/s.

求解方法及参数:Runge-Kutta法,步长0.001 s,稳定系数α′=100、β′=200,输出动画视图100帧.

由动画输出视图5、6可知,本文算法结果和ADAMS结果非常一致.在起重机逆时针回转运动过程中,吊钩组的运动是一个跟随臂头转动、离心运动的过程.在前半时间段α=0°~180°,吊钩组是一个由静止到运动的跟随臂头的过程,该过程吊钩组在离心力的作用下向外摆.在后半时间段α=180°~360°,吊钩组的运动先超前于臂头的运动,直至绳长最短,然后吊钩组才滞后于臂头的运动,在最后时刻当臂头静止时,被吊物在惯性作用下仍向前摆动.

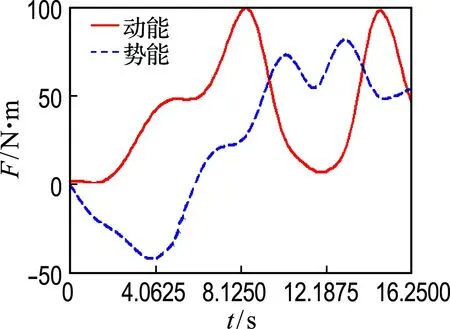

由图7的吊钩组(质量为1 kg)动能和势能曲线可知,本文算法的计算结果和ADAMS的计算结果是一样的.由动能曲线可知,前半周期,转台回转增加了吊钩组的动能,同时吊钩组钢丝绳变长,势能也转变为动能,因此曲线有递增趋势.在后半周期t=12 s时,由于吊钩组钢丝绳收至最短,势能增加,动能减少.由势能曲线可知,吊钩组进行的是先放绳下降后收绳上升的正弦运动,所以势能曲线与正弦曲线趋势基本一致.

(a) 三向视图

(b) 顶视图

图6 ADAMS的起重机动画输出三向视图

由图8的吊钩钢丝绳约束反力曲线可知,本文算法的计算结果和ADAMS的计算结果趋势和大小相同.在运动开始时,钢丝绳受力为1 kg吊钩组的重力9.8 N.在之后的过程中随着吊钩组的来回摆动,曲线振荡变化,大多处于离心运动状态,受力大于9.8 N.

以上算例的吊钩组偏摆量很大,目的是为了体现起重机复合动作以及使吊钩组升降效果更明显.实际起重机的运动动作时间更长更缓慢些,偏摆角度需要控制在3°以内.如以下是根据真实的控制时间计算:仿真吊完荷载之后需要进行转台顺时针回转到起始位置,把起升钢丝绳收短,吊臂缩回,变幅角度β=0°.图9的3个动画视图体现了3种不同运动控制过程,其中图9(a)为先回转运动再卷扬收起升绳,最后缩臂并变幅至水平位置,吊钩组摆动量最大为0.220 m;图9(b)为先卷扬收起升绳再回转,最后缩臂并变幅至水平位置,吊钩组摆动量最小为0.017 m;图9(c)为先同时回转与卷扬收绳,然后伸缩臂缩回,最后变幅至水平位置,吊钩组最大摆动量与图9(a)相同为0.220 m,回转收绳同步,最省时.在实际应用中,可根据吊载安装的要求,先进行计算分析,在保证施工安全的同时,选择省时高效的运动控制方案.

(a) 本文算法

(b) ADAMS

图7 吊钩组动能和势能曲线

Fig.7 The kinetic and potential energy curves of hook assembly

(a) 本文算法

(b) ADAMS

图8 吊钩钢丝绳约束反力曲线

Fig.8 Hook lifting rope constraint force curves

(a) 运动1

(b) 运动2

(c) 运动3

图9 3种不同运动控制过程的视图

Fig.9 The views of three different motion control processes

3 结 语

本文建立了伸缩臂起重机的运动学模型以及吊钩组升降的动力学模型.起重机的转台回转,吊臂变幅、伸缩,吊钩组升降运动均用连续的正余弦函数描述,保证了位移、速度、加速度运动的连续性.利用拉格朗日动力学方法列出了吊钩组的动力学方程,并用时变长度约束函数描述了起重机臂头至吊钩组的距离,结合约束稳定化方法求解该微分代数方程.最后通过算例的计算验证了动力学方程的正确性.该动力学模型可用于研究起重机的转台回转,吊臂变幅、伸缩,吊钩组升降的单一运动或混合运动,并根据被吊物的摆动效果调整驱动方案以获得最优的平稳控制方案.在未来的研究中,考虑吊臂变形的影响会得到更真实的计算结果.

[1] 胡晓光,隋允康,丁克勤,等. 基于虚拟样机技术的门式起重机动力学仿真分析[J]. 科技导报, 2010, 28(2):39-45.

HU Xiaoguang, SUI Yunkang, DING Keqin,etal. Dynamic simulation of gantry crane based on virtual prototype technology [J]. Science & Technology Review, 2010, 28(2):39-45. (in Chinese)

[2] 席瑞萍,高崇仁. 基于ADAMS的塔式起重机动力学仿真[J]. 中国重型装备, 2009(4):1-3.

XI Ruiping, GAO Chongren. The dynamics simulation of tower crane based on ADAMS [J]. China Heavy Equipment, 2009(4):1-3. (in Chinese)

[3] 张玉琴,冯山岭,张淑红. 桥式起重机的动力学模型与仿真计算[J]. 重型机械科技, 2005(3):1-4, 43.

ZHANG Yuqin, FENG Shanling, ZHANG Shuhong. The kinetic model and simulation calculation of the bridge crane [J]. Heavy Machinery Science and Technology, 2005(3):1-4, 43. (in Chinese)

[4] 嘉红霞,李万莉,SINGHOSE W. 考虑臂架弹性的动臂起重机动力学建模及振动分析[J]. 振动与冲击, 2010, 29(12):136-140.

JIA Hongxia, LI Wanli, SINGHOSE W. Dynamic modeling and vibration analysis of cherry pickers with flexible arms [J]. Journal of Vibration and Shock, 2010, 29(12):136-140. (in Chinese)

[5] 王帮峰,张瑞芳,张国忠. 回转起重机吊重摆振的动力学模型与控制[J]. 中国机械工程, 2001, 12(11):1214-1217.

WANG Bangfeng, ZHANG Ruifang, ZHANG Guozhong. Dynamic model and control of slewing crane load sway [J]. China Mechanical Engineering, 2001, 12(11):1214-1217. (in Chinese)

[6] 董明晓,刘伟民. 回转塔式起重机动力学模型及时滞控制研究[J]. 应用基础与工程科学学报, 2005(S1):70-75.

DONG Mingxiao, LIU Weimin. Research on modeling and time-delay control of rotary tower cranes [J]. Journal of Basic Science and Engineering, 2005(S1):70-75. (in Chinese)

[7] 杨 超. 全地面起重机塔臂工况吊重摆振特性研究[D]. 大连:大连理工大学, 2013.

YANG Chao. The influence of slewing motion on the mechanics property of main boom for all [D]. Dalian: Dalian University of Technology, 2013. (in Chinese)

[8] 薛 伟,郭永娟. 林用起重机起吊木捆偏摆系统的动力学模型与仿真[J]. 东北林业大学学报, 2011, 39(6):87-89.

XUE Wei, GUO Yongjuan. Dynamic model and simulation of lifting log bundle deflection systems for cranes in forestry [J]. Journal of Northeast Forestry University, 2011, 39(6):87-89. (in Chinese)

[9] MIJAILOVIC′ R. Modelling the dynamic behaviour of the truck-crane [J]. Transport, 2011, 26(4):410-417.

[10] MALEKI E, SINGHOSE W. Dynamics and control of a small-scale boom crane [J]. Journal of Computational and Nonlinear Dynamics, 2011, 6(3):031015.

[11] MOUSTAFA K A F, EBEID A M. Nonlinear modeling and control of overhead crane load sway [J]. Journal of Dynamic Systems, Measurement and Control, Transactions of the ASME, 1988, 110(3):266-271.

[12] 宋 轶. 核电站环行起重机吊钩组升降垂线偏差分析[D]. 大连:大连理工大学, 2013.

SONG Yi. Analysis of hoisting vertical deflection of hook block of polar crane for nuclear power plant [D]. Dalian:Dalian University of Technology, 2013. (in Chinese)

[13] 田红亮. 非定长吊臂非定长系物绳固定旋转起重机的动力学模型[J]. 机械强度, 2008, 30(1):20-23.

TIAN Hongliang. Dynamical model of the fixed rotating crane with non-constant length of boom and cable [J]. Journal of Mechanical Strength, 2008, 30(1):20-23. (in Chinese)

[14] 王帮峰,张国忠. 液压履带起重机工作装置的机器人动力学模型[J]. 机械科学与技术, 2001, 20(5):684-686.

WANG Bangfeng, ZHANG Guozhong. Robotic dynamic model on the working device of hydraulic crawler crane [J]. Mechanical Science and Technology, 2001, 20(5):684-686. (in Chinese)

[15] ABDEL-RAHMAN E M, NAYFEH A H, MASOUD Z N. Dynamics and control of cranes: A review [J]. Journal of Vibration and Control, 2003, 9(7):863-908.

Study of dynamic model of telescopic crane with a lifting and pulling load movement

ZHENG Yufeng, WANG Dianlong*

( School of Mechanical Engineering, Dalian University of Technology, Dalian 116024, China )

Kinematic and dynamic models are established, which can be used to simulate telescopic crane turntable slewing, boom luffing and telescoping, hook lifting and pulling. The joint motion of telescopic crane can be described by smooth continuous sine cosine function, and the dynamic equations of hook assembly are derived by Lagrange method. The lifting and pulling length of hook wirerope is described by a time-variant algebraic constraint equation. The dynamic equations and the constraint equation form differential algebraic equations which can be solved by constraint stabilization method. The correctness of the telescopic crane dynamic model is verified through an example. This model can provide information for the research on compound motion control and lifting scheme design of telescopic crane in the virtual reality.

telescopic crane kinematic model; telescopic crane dynamic model; lifting and pulling load movement

1000-8608(2017)03-0259-07

2016-09-06;

2017-01-15.

郑宇锋(1984-),男,博士生,E-mail:fengfanmilan@163.com;王殿龙*(1962-),男,教授,博士生导师,E-mail:dlwang@dlut.edu.cn.

TH2;TB122

A

10.7511/dllgxb201703007