镁合金砂型铸造阻燃技术研究进展

2017-06-01邹文兵余国康赵信毅李中权张旭亮吴晓松

邹文兵 余国康 赵信毅 李中权 张旭亮 吴晓松

镁合金砂型铸造阻燃技术研究进展

邹文兵1余国康1赵信毅2李中权1张旭亮1吴晓松1

(1. 上海航天精密机械研究所,上海201600 ;2. 哈尔滨工业大学,哈尔滨 150001)

从熔炼过程和铸造充型凝固过程两个方面介绍了镁合金阻燃技术的研究现状。简要阐述了熔剂保护技术、气体保护技术以及合金化阻燃的阻燃机理和常见工艺。分析了铸造充型凝固过程阻燃与熔炼过程阻燃的差别与联系,并指出了现有工艺在航天树脂砂型镁合金铸造阻燃方面的局限性。最后分析指出了航天树脂砂镁合金铸造阻燃技术的研究思路和方向。

镁合金;铸造;阻燃

1 引言

随着航天航空工业的发展,对构件轻量化的要求越来越高。镁合金构件的应用也越来越广泛,且构件结构趋于大型化、复杂化,结构功能一体化。为了满足铸件的性能及尺寸要求,普遍采用树脂砂反重力铸造成形。然而,树脂砂型放气量大且成分复杂,易与镁合金发生氧化反应引起燃烧。目前,还未能彻底解决镁合金燃烧问题[1,2],铸造过程阻燃已成为制约高性能镁合金铸件生产的关键技术瓶颈及安全隐患。

航天镁合金铸造过程阻燃包括熔炼过程中的阻燃和充型凝固过程中的阻燃两个方面。目前,大部分的研究工作围绕着熔炼过程中的阻燃技术及阻燃机理展开。尽管有些熔炼过程的阻燃技术亦可应用于充型凝固过程的阻燃,如气体保护技术。但是熔炼过程的阻燃没有考虑合金液与铸型之间的相互作用,因而与实际生产有较大差别。分别介绍镁合金熔炼过程和充型凝固过程的阻燃技术。

2 熔炼过程保护

2.1 熔剂阻燃

镁合金熔炼过程熔剂保护是利用低熔点无机化合物融化后形成液态保护,隔离合金液与空气,从而避免燃烧。目前国内常用的保护熔剂是RJ系列熔剂,其中用得最为广泛的是RJ-2熔剂,主要组成物为MgCl2、NaCl、KCl、BaCl2、CaF2等。熔剂法能有效阻燃,但同时带来二次污染、设备腐蚀,冶金品质下降等问题,寻求新的工艺替代熔剂保护法是镁合金铸造生产中的重要研究方向[3]。

2.2 气体阻燃

2.2.1 惰性气体保护

并不是所有的惰性气体均能作为镁合金熔体的保护气。常见的惰性气体N2可与镁发生反应,镁与氮气的化学反应方程式为:

3Mg+N2=Mg3N2(1)

Mg3N2膜并不能阻止镁合金继续燃烧。Mg与Ar不发生化学反应,可作为保护气使用。但由于在Ar保护条件下,镁合金表面不能形成致密的保护膜,Mg蒸气可以不断蒸发,故不宜将纯Ar作为镁合金熔体的保护气体。可以加入少量的SO2、BF2等,通过其与镁合金反应形成的致密氧化物膜阻止Mg的蒸发。

2.2.2 反应性气体保护

反应性气体保护依靠特定气氛与镁合金反应形成能阻止镁合金继续燃烧的氧化膜层。常用的反应性保护气体有CO2、SO2和含F气体等。

2001年,Simon P. Cashion等人[5]提出用HFC-134a(即四氟乙烷(1,1,1,2-tetrafluoroethane),又称R134A制冷剂)作为阻燃保护气体。在熔炼和铸造温度下,HFC-134a比SF6有更好的阻燃效果[6~9]。此外,HFC-134a与镁合金形成的表面膜表现出了明显的“残留效应”(Residual Effect),在混合气体消失后还能有较长时间的阻燃保护效果。

2.3 合金化阻燃

目前,研究发现的主要阻燃合金化元素有Ca、Be、Zn、RE等,合金元素能使得合金表面形成致密的氧化膜,达到阻燃效果。除了上述加入单一的合金化元素外,为了提高阻燃效果的同时获得良好的力学性能,往往向镁合金中加入混合元素,如Ce和Ca混合[10],Be、Si 和RE混合,Be、Ca混合[11]等。稀土元素能够细化镁合金晶粒,提高其室温及高温力学性能,因此大量研究工作围绕稀土元素展开。研究表明Ce、La、Y等稀土元素均能形成含稀土的化合物,提高氧化层致密性,具有良好的阻燃效果,如Mg-2.89Y-4.41Ce液态合金能在900℃无保护0.5h而不发生燃烧[12,13]。

3 铸造过程的阻燃

铸造过程中型腔内气氛常与镁合金反应引起燃烧,因此在铸造过程中也必须采取必要的阻燃措施。

为了隔绝镁合金与氧气反应,如英国的Kirk Precision公司以及美国的White Metal Casting 公司采用的热室压铸机均使用Ar气保护[14,15],航天大型镁合金铸件均采用砂型,无法实现热室铸造,但是可以借鉴冷室工艺,利用Ar2保护进行浇注。除了Ar2外,还可采用CO2/SF6保护气等。但是在生产中,这些保护气体会污染环境,而且难于操作。

传统的阻燃方式适用范围有限,对于航天大型镁合金铸件凝固过程的燃烧问题,尚无可靠的工艺方法。其根本原因在于,树脂砂铸造的起燃机理目前还不明确。型腔内的氧化起燃过程又无法直接观察,给研究工作增添了阻碍。

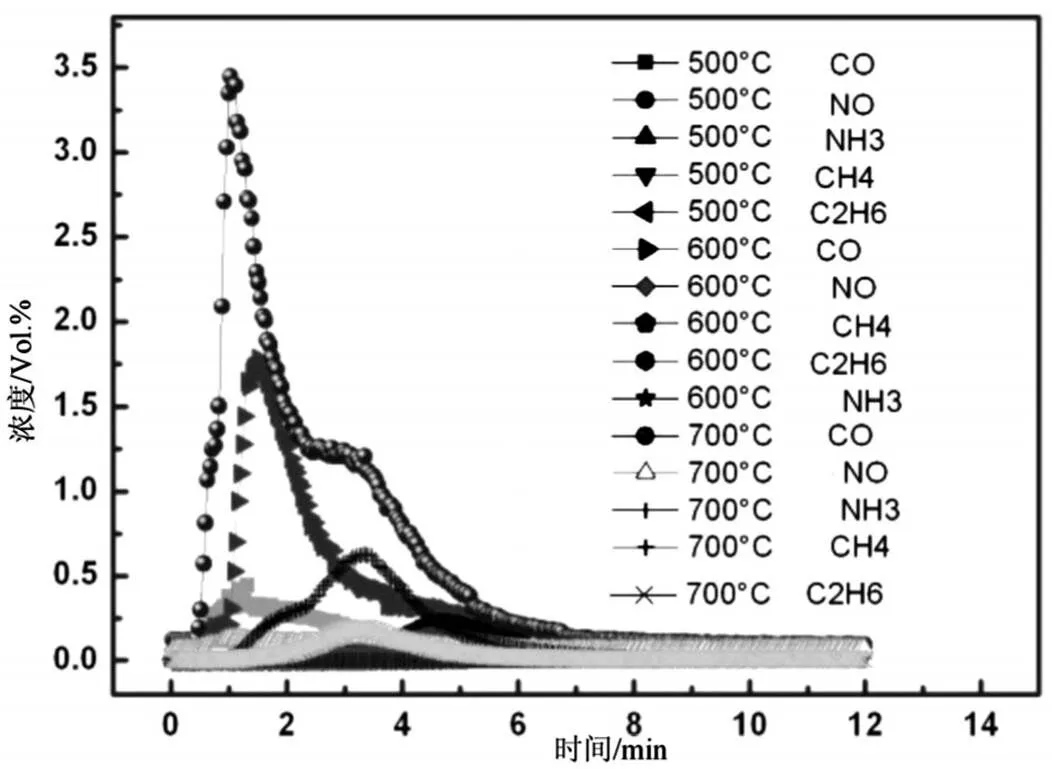

图1 热冲击条件下PEP-SET树脂砂发气浓度变化

哈尔滨工业大学与上海航天精密机械研究所合作,率先开展了针对大型镁合金铸件铸造过程燃烧问题的研究。从铸件氧化起燃机理出发,期望获得科学可靠的阻燃技术。首先利用傅里叶变换红外光谱技术对航天大型镁合金铸造常用的PEP-SET树脂砂的热分解过程进行了研究,以明确型腔气氛变化规律。如图1所示,为不同热冲击温度下,PEP-SET树脂砂不同气体成分浓度变化。检测结果表明,主要型腔热分解气氛为CO2、CO、NO、CH4和C2H6。且树脂砂热分解逸出的气氛遵循固定顺序:首先是NO、CO和CO2,当该三种气体逸出速率达到峰值后,CH4和C2H6浓度升高,NO等气体浓度下降。

搭建的实验装置如图2所示,通过控制反应室内的气氛和温度模拟合金熔体在型腔内所处的环境,实现了对型腔内熔体氧化起燃过程的直接观察和研究。如图3所示,为纯镁在PEP-SET树脂砂热解气氛下,不同温度和保温时间形成表面氧化物形貌及厚度变化情况。目前已明确了树脂砂型腔内的气氛变化规律,掌握了Mg-Al系、Mg-RE系、Mg-Zn系合金在该气氛下的氧化起燃过程。

图2 镁合金型腔内氧化起燃研究装置

基于上述研究成果,特别针对树脂砂铸造过程,提出了基于阻燃的铸件热节控制、型腔气氛主动控制等工艺思路,从根本上抑制镁合金熔体在铸造过程中的氧化起燃。

4 结束语

目前镁合金阻燃技术研究主要针对熔炼过程展开,铸造充型与凝固过程阻燃研究还十分欠缺。特别是航天大型镁合金树脂砂铸造过程的燃烧问题亟待解决。对于铸造充型凝固过程阻燃技术研究,应从其起燃机理入手,掌握起燃的气氛条件和温度条件,明确起燃的动力学过程,才能有的放矢,提出科学有效的阻燃工艺方案,这是未来航天复杂镁合金铸件成型过程阻燃工艺的研究途径与方向。

1 张诗昌,段汉桥,蔡启舟,等. 镁合金的熔炼工艺现状及发展趋势[J]. 特种铸造及有色合金,2000(6):51~54

2 严炎祥,姚敏. 用SF6 混合气体保护镁合金熔液[J]. 特种铸造及有色合金,1996(4):41~43

3 黄正华,张忠明,郭学锋. 镁合金阻燃方法与机理[J]. 兵器材料科学与工程,2004,27(1):63~67

5 Simon P C, Nigel J. Replacing SF6with the hydro fluorocarbon gas HFC-134a for magnesium melt protection, Greenhouse Gases in the Metallurgical Industries: Policies[C]. Abatement and Treatment. Toronto, Ontario, Canada, 2001:315~324

6 Zhao Li. The characterization of surface films formed on molten magnesium and AZ91D alloy in air/1,1,1, 2-tetrafluoroethane atmospheres[J]. Journal of Alloys and Compounds, 2009, 480(2):711~716

7 Chen Hui. Effect of melt temperature on the oxidation behavior of AZ91D magnesium alloy in 1, 1, 1, 2-tetrafluoroethane/air atmospheres[J]. Materials Characterization, 2010,61(9):894~898

8 Hen Heng, Liu Jing, Huang Wan.Characterization of the protective surface films formed on molten magnesium in air/HFC-134a atmospheres[J]. Materials characterization, 2007,58(1):51~58

9 Hen Heng, Liu Jing, Huang Wan. The protective surface film formed on molten ZK60 magnesium alloy in 1, 1, 1, 2-tetrafluoroethane/air atmospheres[J]. Corrosion Science, 2010,52(11):3639~3645

10 云虎. 镁铝系阻燃镁合金阻燃性、组织和力学性能的研究[D]. 上海:上海交通大学,2000

11 辛明德,吉泽升,梁维中,等. 加入Ce和Ca对AZ91D镁合金起燃温度的影响[J]. 中国有色金属学报,2003,13(3):731~734

12 An Jie Fang. Surface oxidation behavior of Mg-Y-Ce alloys at high temperature[J]. Metall Mater Trans A, 2005, 36A:235~239

13 树荪. 有色合金铸造及熔炼[M]. 北京:国防工业出版社,1983

14 Athar K H, Joerg S C. Simulation Aided Die Design for Cylinder Engine Block[J] .Trans .of 18th Intern .DCC&E, NADCA , 1995,950(22):39~40

15 Peter L G. Fiberscopes and Videom Agescopes Inspect Internal Cavities[J]. D. C .E., 1992,36(2):18~20

Reseach Progress of Magnesium Alloy Sand Casting Flame Retardant Technology

Zou Wenbing1Yu Guokang1Zhao Xinyi2Li Zhongquan1Zhang Xuliang1Wu Xiaosong1

(1. Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600;2. Harbin Institute of Technology, Harbin 150001)

Research progress of magnesium alloy flame retardant technology was summarized on smelting and solidification processes. Discussions about the mechanism of flux protection act, gas protection act, flame retardant alloying method and related processing were conducted. Introduced the research progress of flame retardant technology during the filling and solidification process of die casting, shell mold casting and coated sand casting process. The limitations of the usage of these technologies in aerospace magnesium alloy resin-bonded sand casting were pointed out, and the research ideas and methods in this field were put forward.

magnesium alloy;foundry;flame retardant

中国航天科技集团公司航天科技创新基金资助项目。

邹文兵(1986-),硕士,材料加工工程专业;研究方向:新型镁合金材料研发及铸造工艺。

2017-03-31