8字形无碳小车的建模与Matlab仿真

2017-05-30武时会

DOI:10.19392/j.cnki.16717341.201714023

摘要:针对第5届工程训练大赛“无碳小车”的要求,设计出一种利用重力使能转化为动能的三轮8字形“无碳小车”,利用转向机构改变运动方向以实现无碳小车行进路线沿8字形轨迹绕行。运用Solidworks进行建模装配,并利用相关运动学公式计算出8字形曲线的理论轨迹,以便设计出结构更加合理的8字形无碳小车。

关键词:无碳小车;运动仿真;工程训练;Solidworks建模

给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置[1]。该自行小车在前行时能够自动避开赛道上设置的障碍物,把他称为无碳小车。设计出的8字形无碳小车需要合理转化重力势能,以求能走出更多8字绕行轨迹[2]。本文基于Solidworks平台对小车进行零部件设计,然后进行装配。并通过Matlab软件行走轨迹进行模拟仿真,得到结构合理、绕行次数加多的8字形无碳小车。

1 结构方案设计与建模

根据大赛要求,需设计出结构合理,能完成绕行8字轨迹的要求,为方便设计这里讲整车运动结构划分为3个相关模块进行分别设计,3个模块分别为驱动行进模块、转向模块以及微调模块。

1.1 驱动行进模块设计

驱动模块作用是将重块的重力势能转化为此8字形无碳小车的行进动能。并将这一动能传递给驱动轮以带动整车沿8字轨迹绕行[3],驱动行进模块除实现这一功能要求外还需要达到以下几点额外要求:

(1)重力势能产生的驱动动能应合理以避免整车在行进过程中产生过大的行进速度导致整车翻转,或整车在行进过程中产生额外偏载荷。

(2)行进过程中速度应先加速后减速,以保证整车行进稳定性。

(3)整车行至终点时,速度应逐渐减小至最小值以避免撞击。

(4)重物竖直下降速度随时间在增大,为增加重力势能转化率,应设法减小驱动过程中整车的内部耗能。

(5)因场地不同会导致滚动摩擦系数不同,应考虑不同摩擦系数时产生足够的驱动力距使整车能够行走。

(6)从便于加工的角度考量,驱动行进模块应尽量选择结构简单、效率高的机构。

从以上角度考虑,提出行进驱动装置采用结构较为简单的绳轮机构,而行走传动装置应采用结构稳定、效率较高的齿轮传动机构。驱动行进模块模型如图1所示。

由图1所示,驱动过程应该为:重物下降带动跨轮绳运动,在驱动力距的作用下带动绕绳轴上的大齿轮传动,通过一级齿轮传动使驱动轮转动从而带动整车前进。这里驱动轮采用双轮半径不同的差速方式使整车行进。

1.2 转向模块设计

转向结构是调节前轮转弯角度的装置。前轮转向脚不同会导致走出的轨迹曲线不同,若想走出完整的8字绕行轨迹,需有足够的前轮转向角度。同时转向模块能够将旋转运动转化为满足要求的来回摆动,带动转向轮左右转动从而实现行进的8字绕行轨迹。能实现该功能的机构有:凸轮机构+摇杆、曲柄连杆+摇杆等等。本文选择以空间曲柄连杆+摇杆机构,

这是因为曲柄连杆+摇杆运动副为面接触运动副,能承受较大的径向以及轴向压力,且便于润滑、制造简单方便。曲柄摇杆机构能获得较高精度,构件间自身可产生形锁,相对于凸轮弹簧力锁合其结构更为简单、结果更加准确。

但此机构有自身不足之处,机构本身较为复杂,工作效率降低,有发生自锁以及死点的可能,而且机构运动规律对制造、安装误差的敏感性增加使得调节问题过于繁琐。转向机构设计如图2所示。

图2所示,由驱动轴带动曲柄转动,各构件之间通过关节轴承相连,为补足前轮转角问题,在摇杆与前轮连接处安装滚动轴承。其整体应为空间曲柄摇杆机构,根据机械原理中空间曲柄摇杆机构摇杆转角与曲柄转角关系公式[4]

l2=c2·(1-cosα)2+(b+c·sinα-r1·sinθ1)2+r21·cos2θ1(1)

式中:c——转向杆长;α——前轮转角;θ1——曲柄转角;r1——曲柄轴半径;c——转向杆长,b——转向轮轴心距;l——连杆长。

将上述公式利用Matlab编程计算可得到前轮转角曲线如图3所示:

由图3可知,波峰幅值为1.1rad,波谷幅值为0.7rad,这是因为双轮采用半径不同的差速方式,使整车在绕行8字轨迹时端点转角不同。若想走出完整的8字绕行轨迹需对以上值进行相关调节,即通过调节曲柄长度或调节连杆长度以改变端点前轮转角的大小使之合理。

1.3 微调模块

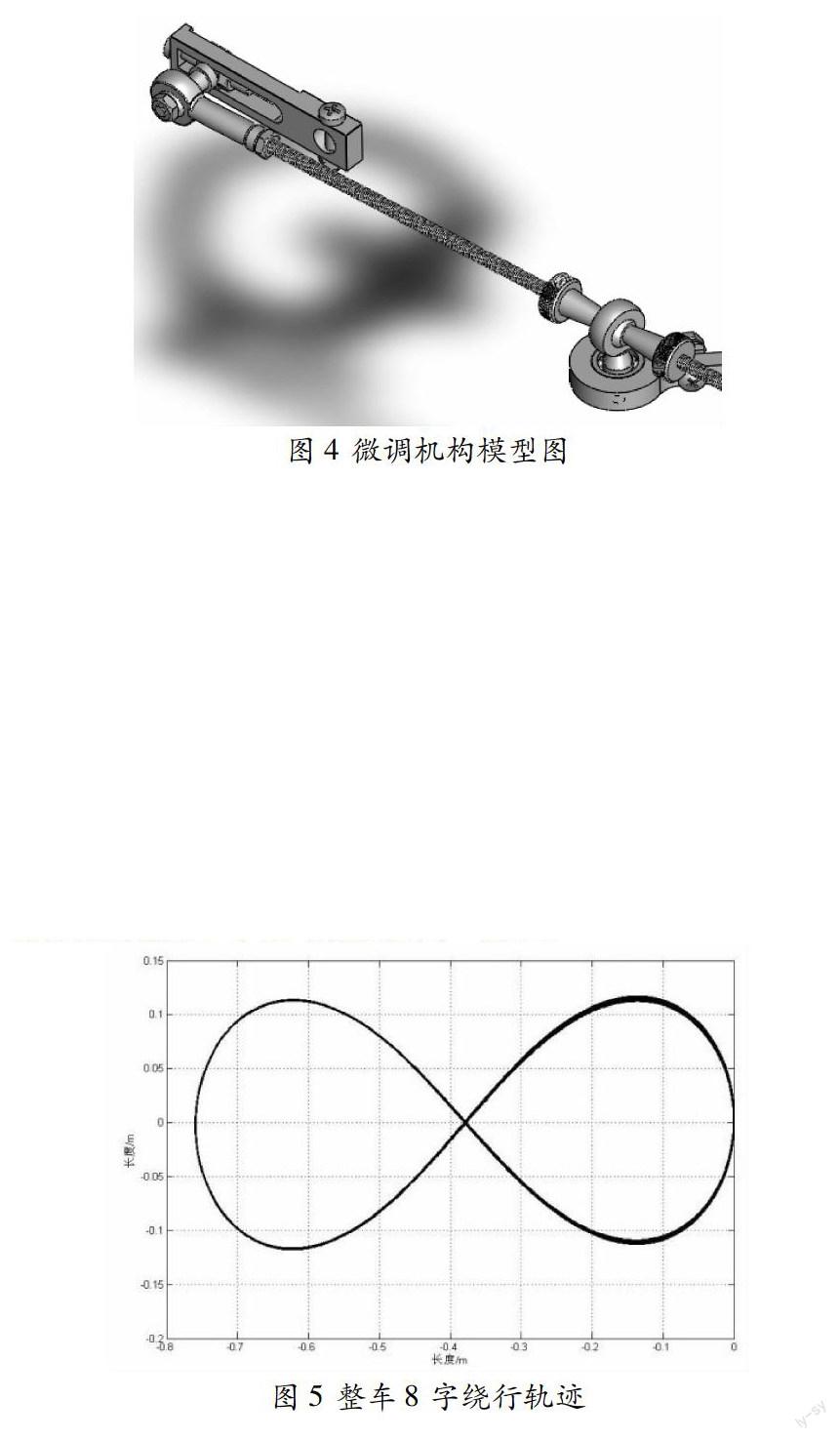

在整车设计之初,各参数选择完成后,整车轨迹便以确定,但由于加工或安装误差,会导致整车行走的实际轨迹与理论轨迹出现一定偏差,需进行纠正。且初始设计无法做到最优化需通过不断调试来确定最优的8字绕行轨迹。为得到精确的8字燃性軌迹,需设计微调机构以对前轮转角进行微调,微调结构模型如图4所示。

根据图4所示,通过微调曲柄长度和连杆长度来改变前轮转角的大小。采用滑槽调节曲柄长度,以及采用螺母螺杆的微调连杆长度。

2 无碳小车运动轨迹matlab仿真

将机械原理中曲柄连杆运动学公式[5],可推导出驱动轮在直角坐标系中的轨迹方程:

dx=ds·sinβdy=ds·cosβ(2)

式中:s——行进距离;β——前轮转角。

再将上述公式与公式(1)联立,改写为差分方程,利用Matlab软件进行求解计算,通过不断微调曲柄和连杆长度数据,可得到精确的8字循环轨迹如图5所示。

由图5可知8字形曲线产生一定偏移,这是由加工和安装误差所引起,无法避免。8字左右两端点间距离为0.768m,设选其中一点为固定点,则此8字轨迹可跨长度为0.30.5m。小车制成后,实际测得平均值为0.782m,仿真结果与实际结果基本相同。

3 结论

整车运动结构划分为3个相关模块进行分别设计,3个模块分别为驱动行进模块、转向模块以及微调模块并利用Solidworks进行三维建模。使其每个零件或结构件具有平衡性已达到减小摩擦.提高校车整体平衡的目的。分别针对每一个模块进行最优方案设计,驱动行进模块采用绳轮驱动齿轮系统带动驱动轮方案,转向模块采用空间曲柄连杆机构,而微调机构则采用微调螺母和螺杆。借助Matlab软件进行模拟仿真,通过不断改变曲柄和连杆长度得出前轮转角曲线以及精确的8字轨迹线,并与实际测量值进行比较,结果近似。

以上分析可有利于缩短加工改进过程和调试过程,对8字形无碳小车的制作提供理论参考。

参考文献:

[1]曾子维,高建正,祁元明,等.“无碳小车” 设计与制作[J].科技风,2013(7):8.

[2]王斌,李瑞莲,等.无碳小车的创新性设计[J].山西大同大学学报,自然科学版,2012(2):5962.

[3]季元进,任利惠,顾建.利用变心齿轮传动的无碳小车的机构创新设计[J].机械设计,2013(9):7174.

[4]李杞仪,赵韩.机械原理[M].武汉:武汉理工大學出版社,2001.8.

[5]郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,1992.9.

作者简介:武时会,重庆人文科技学院机电与信息工程学院,讲师,研究方向:从事机械设计与振动方向。