D系列零件热处理渗碳产品缺陷分析与补救措施

2017-05-30张力芹刘光亮苗永顺

张力芹 刘光亮 苗永顺

摘 要:结合热处理渗碳原理,对生产过程中出现的产品缺陷进行分析,进而对渗碳工艺进行完善和对产品缺陷进行补救。

关键词:碳化物;残余奥氏体组织;非马氏体组织;碳势

热处理工段自正式生产以来,出现过渗碳产品热处理后的几种金相缺陷,本文通过对残余奥氏体、碳化物、非马氏体组织这三种金相指标等级超差缺陷产生的原因进行分析,结合实际生产现状,针对原因采取有效的补救措施,使渗碳产品热处理工艺和金相指标达到较理想的可控状态。

一、产品缺陷原因分析与补救措施

(一)残余奥氏体超标分析与控制

从齿轮服役条件上讲,适量的残余奥氏体,能提高渗层的韧度,接触疲劳强度,以及改善啮合条件,扩大接触面积,但残余奥氏体过量,常随着马氏体组织粗大,导致表层硬度下降,降低零件的耐磨性和耐疲劳强度,通常认为残余奥氏体量在30%体积分数以下是允许的。按D16/D20系列渗碳齿轮金相检验标准规定残余奥氏体等级要求1~5级为合格状态,5级说明 残余奥氏体含量<30%,所以可以说,热处理渗碳产品残余奥氏体检验项目是非常意义的。

在热处理工段生产过程中,出现过批量的输入轴、及季节性的L1.6/T1.4主减速齿轮残余奥氏超标,对引起残余奥氏体过量的原因分析:

1)钢中合金元素多,如Cr、Mn、Ti、V、Mo、W、Ni等元素溶入奥氏中,增加了奥氏体的稳定性,促使淬火后残余奥氏体量增多。

2)渗层碳的质量分数过高即零件表层碳浓度高。渗碳气氛碳势过高和渗碳温度偏高,使溶入奧氏体中的碳量增加,造成淬火后残余奥氏体量增多。

3)淬火温度偏高。加热温度愈高,溶入奥氏体中的碳和合金元素也愈多,奥氏体的稳定性提高,残余奥氏体增多。

4)淬火油温度偏高,马氏体转变愈不充分,残余奥氏体量愈多。

经调查分析,对于输入轴和主减速齿轮残余奥氏体超差的情况,分别属于上述原因分析的第2条和第1、3条,为何有这样呢?主要因为:为保证输入轴返修后热变形量,在返修试验过程中,采取降低淬火温度的办法进行返修,但返修后金相结果出乎意料,残余奥氏体合格而碳化物等级超标,从而佐证了的上述原因第2条的分析。所以,为保证输入軸返修后热变形量、残余奥氏体与碳化物均合格,重新设定返修工艺即——要有足够的扩散时间和适当的淬火温度,这样返修后产品均达到了要求。

主减速齿轮原因是这样的,由于L1.6/T1.4主减速齿轮化学牌号为TL-VW4221与L1.8/V2.0主减速齿轮化学牌号为DSCM419H不同,具体化学成分如下:

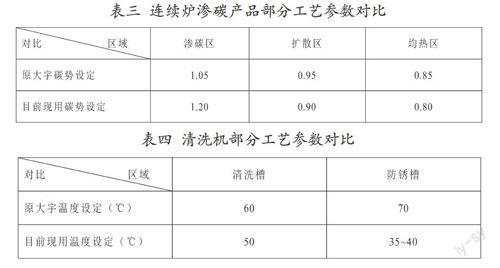

单从合金元素的多样性来讲DSCM419H优于TL-VW4221牌号材料,从Mn和Cr含量差异,在相同热处理工艺下,它又增加了TL-VW4221材料牌号主减速齿轮奥氏体的稳定性,使用的淬火温度又相对偏高,促使淬火后残余奥氏体量增多,特别在夏季室内温度较高,更易引起残余奥氏体等级超标。为解决这一问题,同时也要避免增加新的热处理渗碳工艺类型(因为L1.6/T1.4主减速齿轮与L1.6/T1.4输出轴和倒档齿轮在同一连续炉中热处理,若再增加连续炉渗碳工艺类型,将造成在工艺调换方面浪费大量的时间,导致该炉子的生产能力急剧下降,),因此,对该连续炉渗碳工艺进行调整:即增加炉内渗碳阶段碳势,而降低扩散和均热阶段的碳势,及降低产品淬火后回火前在清洗防锈过程的温度(即降低清洗槽与防锈槽使用温度,这样一来相当于产品淬火后的冷处理),来使残余奥氏体量达到可接受的状态。具体工艺对比,见表三和表四:

当然,要彻底解决目前L1.6/T1.4主减速齿轮残余奥氏体量较多的问题,最好的办法是改TL-VW4221材料牌号为DSCM419H材料牌号,所以,在材料国产化过程中提出这一想法,目前已得到了全面认可。

(二)碳化物分布等级超标的分析与控制:

按D16/D20系列渗碳齿轮金相检验标准规定碳化物分布等级要求1~4级合格,级别说明:

1级 无明显或极少量碳化物;

2级 碳化物呈颗粒状分布,数量较少;

3级 碳化物呈小块状,数量较多;

4级 碳化物呈小块状,个别处出现细条状,数量多,分布较深;

5级 碳化物呈块状,个别处呈断续网状分布;

6级 碳化物呈大块状,断续网状分布;

7级 碳化物呈大块状,连续网状分布。

对于输入轴热处理后出现过批量的碳化物超标产品,碳化物级别达到6级甚至7级,为何同样的热处理工艺生产的输入轴会突然出现碳化物超标的问题,先进行一下原因分析:渗碳件出现大块状和连续网状碳化物,主要是:

1)由于零件表层碳含量过高引起的,即富化剂的量过多或者碳势控制系统失控;

2)均热温度过低,使碳化物沿晶界析出。

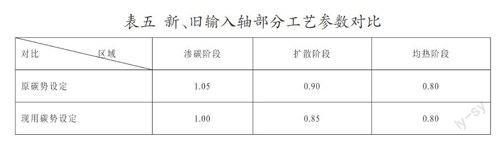

对该批产品的各种记录信息进行调查分析,初步判断原因是材料淬透性提高后,使原工艺的碳势相对淬透性提高的产品渗碳碳势较高,因此对输入轴工艺重新设定与调整,如下表:

这样以来,杜绝了碳化物超标这类缺陷情况的发生。而对于该批碳化物超差的输入轴,理想的返修工艺应该为:在低浓度碳势气氛中加热扩散一定时间,重新淬回火,但这样会增加有效硬化层的深度,而该批输入轴有效硬化层深已接近上限值。因此,通过各部门研究论证,将碳化物超差的档位齿顶磨削掉约0.30mm后达到了合格等级。

(三)非马氏体组织超差分析与控制:

我公司热处理工段采用发生炉气作为渗碳(碳氮共渗)基础气时,由于使用空气和丙烷发生反应产生渗碳气氛,因此其炉气中氧含量较常规的氮-甲醇气氛要高,淬火后产品产生非马氏体组织的可能性较大。

在生产过程中,发生炉通过丙烷和空气在高温下(1080℃)混合,将丙烷气体转变为原性气体,作为渗碳或碳氮共渗的基础气,完成渗碳或碳氮共渗工艺。

2C3H8+3O2+12N2→6CO+8H2+12N2(+H2O+CO2+CH4)

而非马氏体组织产生的原因是:在高温下基础气中的H2O、CO2等微量氧化性组分在渗碳过程中吸附在工件表面并和与氧有较大亲和力的元素(如Ti、Si、Mn、Al、Cr)发生氧化反应,形成金属氧化物,造成氧化物附近基体中的合金元素的贫化,淬透性变差,,淬火时未能形成马氏体(形成托氏体,屈氏体等),即形成非马氏体组织。由于表层出现非马氏体组织,使零件表面显微硬度明显下降,同时也影响零件表面残余应力的分布,降低零件疲劳强度和耐磨性。

影响非马氏体组织形成的几个因素:从上述可以看出,基础气中的H2O、CO2等微量氧化性组分是非马组织形成的源头,因此控制基础气的露点对采用发生气作为渗碳介质的渗碳方式非常重要,一般露点控制在0~5℃,当露点过高时,说明炉气中水的含量比较高,可以通过减少原料气中空气百分比含量来降低露点。

上述几项措施虽然都有抑制非马氏体组织形成的作用,但可能影响零件的其他技术指标,如变形,残余奥氏体量等,因此在采用的时候必须选择合适的平衡点,兼顾多个方面。通过实验:在使用原大宇工艺参数进行渗碳时,表面非马氏体组织超标比较严重。通过对上述几个影响因素的多次调整,新工艺参数下表面非马组织得到了有效的控制。具体工艺参数对比。

从金相实验结果可以看出,原非马组织呈连续状,深度约在0.03mm左右,采用新工艺(即目前现用工艺)后,非马组织呈断续分布,深度约在0.015mm左右,非马组织控制有了较明显的改善。

三、结语

通过对热处理渗碳缺陷产生原因的正确分析,合理平衡生产过程中的各要素,通过调整热处理工艺参数,达到了完善热处理工艺和对缺陷产品采用有效补救措施的目的,从而可以不断提高热处理渗碳产品质量、及降低热处理废品率。

参考文献:

[1] 赵连城主编.金属热处理原理.哈尔滨工业大学出版社.

[2] 《热处理手册》编委会编.热处理手册.中国机械工程学会热处理学会.